HPVC树脂在70m3聚合釜系统上的研发及其工业化试验

2013-07-16孙熊杰

孙熊杰

(杭州电化集团有限公司,杭州 311228)

高聚合度聚氯乙烯树脂,简称HPVC树脂,作为一种具有优异性能的PVC树脂品种,是二十世纪六十年代后期在日本开始发展起来的。HPVC树脂通常是指平均聚合度一般在1700以上的聚氯乙烯树脂,平均聚合度为1800~2500的高聚合度PVC树脂最为常见。它较通用型PVC树脂而言,更适应加工特软制品、高回弹性、高韧性、高仿橡胶类及亚光制品等制品,其制品具有更高的抗拉伸强度、抗撕裂强度、断裂伸长率、耐磨性、耐高温和耐低温性、较低的压缩永久形变、优良的增塑剂保持性和硬度对温度的变化小以及独特的类橡胶弹性等特性。该产品可广泛应用于生产汽车零部件、门窗密封条、电线、电缆、软管、其它管类以及体育用品等领域。

最近几年,国内PVC树脂行业出现了严重的产能过剩现象,这导致了全行业开工率不高和恶性竞争更加激烈,产品价格(特别是通用型PVC树脂)进一步走低,盈利能力降低,不少企业出现了亏损或停产的情况。杭州电化集团有限公司为了适应激烈的市场竞争,在70 m3聚合釜系统上开发生产了DH系列牌号的HPVC树脂。

1 HPVC树脂生产技术条件的确定

1.1 HPVC树脂工业化试验生产技术路线的确定

尽管国外开发生产HPVC树脂较早,但我国HPVC树脂的开发起步相对较晚,北京化工二厂于1987年开始探索开发,1990年开始小规模生产。继北京化工二厂之后,天津化工、上海天原化工厂、杭州电化集团公司等企业也相继开发了该产品。国内目前可批量生产HPVC树脂的企业主要有:北京化工二厂、上海天原化工、杭州电化集团公司、天津化工、河南宇航化工、河南新乡化工、浙江巨化等,但各厂的HPVC树脂生产装置基本上是小规模且均利用原有的生产装置进行改造,其主要生产设备为7m3、13.5m3或30m3聚合釜。

迄今为止,国、内外生产HPVC树脂的方法主要有两种,即:低温法和添加扩链剂法。这两种方法各有优缺点。各厂家根据自身情况采用不同的工艺技术生产HPVC树脂。

1.1.1 低温法

根据氯乙烯聚合反应机理,在一定条件下,PVC树脂的平均聚合度与引发剂用量、单体转化率等无关,仅与聚合反应温度有关,是聚合反应温度的单参数函数。通过控制聚合反应的温度,就可获得所期望聚合度的PVC树脂,反应温度越低,聚合度越高。

因此,生产HPVC树脂最简单的方法就是降低聚合温度直接进行生产,此即为低温法。

随着聚合温度降低,PVC树脂的聚合度和分子量增大,但氯乙烯聚合反应的速率减慢,聚合周期延长;而且,引发剂的活性与反应温度直接相关,温度越低活性越差,导致引发速率降低,装置的生产效率下降。由于聚合反应温度低,使聚合釜内外的温差较小,导致传热效果不好,也影响装置的生产能力。

因此,低温法的主要缺陷是传热较困难、生产周期长、引发剂要求苛刻。而采用该方法生产的HPVC树脂质量可靠,树脂呈长链线性,规整性和结晶度提高,加工性能优异。

1.1.2 扩链剂法

所谓扩链剂法,是指在聚合体系中加入少量扩链剂(单一品种或两种及以上复合使用),即含有两个或两个以上能与自由基反应的官能团的物质与氯乙烯共聚。

当扩链剂与氯乙烯单体发生共聚反应时,聚合物链中含具有反应活性的悬挂双键,随着反应进行,与自由基发生反应,形成分子间的交链,将两个聚氯乙烯分子连接成更大的分子,实现分子量提高。该方法可避免低温聚合中存在的困难,提高反应温度,缩短聚合反应周期。按此方法生产相同聚合度的PVC树脂,聚合反应温度至少可提高8℃以上,从而解决了低温聚合的相关困难问题[1]。

但从扩链剂法生产HPVC树脂的机理中可知,其产品中存在着分子量分布的双峰,含有超高分子量的分子,这成为HPVC树脂中的凝胶成分,导致加工困难,制品综合性能降低。PVC树脂加工厂一般不希望使用这类树脂。

因此,扩链剂法的缺点就是低温法的优点。为了开发优质HPVC树脂、满足用户需求,我们分析了公司现状,综合各方面的因素,决定采用低温法生产HPVC树脂。

1.2 生产工艺流程的确定

国内的HPVC树脂的生产装置基本为30 m3聚合釜或更小型的聚合釜,这些装置的自动化水平较低,产品质量相对不稳定。而70 m3聚合釜系统作为目前国内常见的聚合生产装置,具有自动化程度高、产品质量稳定等优点,故我们对HPVC树脂的开发立足于现有的70 m3聚合釜生产装置。考虑到该生产装置需同时保证通用型PVC树脂的正常生产,故仅需对聚合单元的DCS控制系统部分程序进行改造,无需对设备等硬件进行改造,即可满足HPVC树脂和通用型PVC树脂均能生产的要求。

70 m3聚合釜系统生产HPVC树脂的主要工艺流程基本同于通用型PVC树脂,生产技术仍然采用现有的等温水入料、密闭进出料和DCS自动控制等技术。生产单元仍主要包括氯乙烯聚合单元、PVC树脂干燥单元和包装单元。

1.3 生产工艺条件和聚合配方的确定

1.3.1 聚合温度的确定

众所周知,氯乙烯聚合反应温度是PVC树脂平均聚合度P的唯一函数,故我们对生产HPVC树脂所需的聚合反应温度进行了理论推导。根据理论计算和生产经验,我们确定了生产DH系列高聚合度聚氯乙烯树脂的聚合反应温度。现以DH-2500型HPVC树脂的聚合反应温度计算为例进行说明:

我公司的DH-2500型HPVC树脂的粘数要求为180~196 mL/g,现取其平均粘数为188 mL /g,故计算聚合反应温度如下[2]:

式中:

ηn:PVC 树脂的粘数

A、B 均为常数,可查阅文献[2]得到

T:绝热温度,K

代入数据得到:T=314.3 K

即t=41.2℃

根据我公司在30 m3聚合釜生产DH-2500型HPVC树脂的经验,70 m3聚合釜的聚合反应温度取41℃。

1.3.2 确定合适的聚合引发剂体系

引发剂的活性是聚合反应温度的函数,反应温度越低,活性也越低。在聚合反应中,引发剂的活性越高,反应速度越快,反应周期越短。因此为了保证较短的反应周期,低温聚合时,要求选择活性高的引发剂。为使聚合反应平稳,一般采用复合引发体系来解决。我们选用了国内生产的具有高活性的有机过氧化物类引发剂作为工业化试验的引发剂。

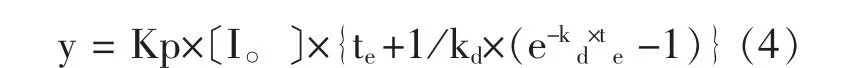

由于70 m3聚合釜的综合换热性能低于30 m3聚合釜,故原先30 m3聚合釜的引发剂用量已不合适,我们依据氯乙烯悬浮聚合反应动力学方程,通过理论计算获得了引发剂的用量。主要过程如下[2]:

式中:

kd:引发剂分解速率常数

Kp:聚合速率常数

A、B、C、D 等均为常数,可查阅文献[2]得到

T:绝热温度,K

y:转化率

te:聚合反应时间,h

〔I。 〕:引发剂初始浓度,mol/t VCM

将各项数据代入上述公式中,经计算得到高效复合有机过氧化物类引发剂的用量为10 kg,此时的聚合反应时间设计为12 h。

1.3.3 筛选合适的分散剂体系

众所周知,70 m3聚合釜搅拌为三叶后掠式结构,属于弱搅拌系统;且低温下的分散剂性质出现了一定的差异,故原先生产通用型PVC树脂的分散剂体系,已不能完全适应HPVC树脂的生产,需对分散剂的品种、比例和用量等进行相应的调整。

据报道,锦西化工厂在70 m3聚合釜试生产HPVC树脂时,采用两步法。主要生产过程为:在生产K74树脂(相当于SG-2型树脂)的温度下加入分散剂,形成稳定的分散剂体系后,在加入引发剂之前,将釜内温度降低至反应温度,而后再加入引发剂引发聚合反应,但该方法操作较麻烦[3]。

在70 m3聚合釜系统中采用低温法一步直接生产高聚合度树脂,还未见报道。我公司根据在13.5 m3和30 m3聚合釜生产HPVC树脂的经验,决定采用低温法一步直接生产HPVC树脂。

由于在70 m3聚合釜系统中采用低温法直接生产HPVC树脂无先例可循,且分散剂的选用(品种、用量和比例)涉及产品的质量和聚合安全生产,我公司在总结十多年生产HPVC树脂实践经验的基础上,查阅了大量的分散剂资料,筛选确定了较合适的分散剂体系,并确定了较合适的参数(包括:比例和用量),以实现所产HPVC树脂的颗粒分布集中、颗粒度饱满呈棉花球状,具有更高的孔隙率和较好的塑化性能。

1.3.4 选择优良的热稳定剂体系

HPVC树脂的热稳定性是一项重要的指标,其表示方法以热老化白度这项指标来体现。热老化白度越高,PVC树脂的热稳定性越好。良好的热稳定性不仅可以使PVC树脂具有更广泛的适用性,可用于制作耐较高温度的制品,也可使浅色制品或透明制品色泽更佳;并可提高加工温度,大大提高树脂的加工性能,使其适用于不同塑料加工机械和制品。

我们在聚合配方中除了严把原料质量关外,还特别采用了“一剂多能”的HER耐热终止剂。由于生产HPVC树脂所需的引发剂用量大,故反应结束后釜内残留的引发剂量相对也较高。因此,终止剂的用量也必须相应增加,以确保HPVC树脂的热老化白度能稳定在国标优等品指标(78% )以上。

1.3.5 试验配方的确定

在HPVC树脂开发过程中,我们未经小试等过程验证,而是通过上述研究,并根据我们在13.5 m3聚合釜和30 m3聚合釜系统上多年生产HPVC树脂的实践经验,确定了HPVC树脂直接在70 m3聚合釜系统进行工业化试验的投料试验配方。现以DH-2500型HPVC树脂为例,其聚合配方表如表 1[4]。

表1 HPVC树脂试验配方表

1.3.6 其他生产工艺条件的确定

为保证工业性试验产品的质量,尚需确定其他相关的条件。

1.3.6.1 注水量

众所周知,氯乙烯悬浮聚合反应过程为体积收缩过程。在聚合反应过程中向釜内连续注水,可弥补聚合釜内有机相的体积收缩,有助于提高聚合釜的换热效果、产品产量和质量。

聚合釜内的物料在反应过程中的体积收缩量为[4]:

上式中:△V:转化率为y时,釜内物料体积收缩量,m3;

ρVCM:氯乙烯单体的密度,kg/m3;

ρPVC:PVC 树脂的真密度,1400 kg/m3;

Y:转化率;

W:氯乙烯单体的投料量,kg。

依据上述关系式,可计算得到HPVC树脂在聚合反应过程中的体积收缩量。根据设定的聚合反应时间和注水时间,可确定注水速度、注水总量等参数。由于HPVC树脂的聚合反应温度低、体积收缩量少,根据上述计算所得的注入水量较少。为便于控制,我们调整了聚合釜底的注水量,并取消了聚合釜顶部的注水量。

1.3.6.2 汽提、干燥

由于HPVC树脂具有较高的孔隙率,为保证氯乙烯脱除效果,HPVC树脂浆料汽提的操作参数要求接近常规的SG-3型树脂,并适当调整了汽提操作的温度和压差;通过调整浆料在汽提塔内的停留时间,提高汽提脱除残留氯乙烯的效果。

HPVC树脂的特性,决定了其含水量较高,导致HPVC树脂干燥过程较通用型PVC树脂更困难。为此,我们调整了干燥系统的风压、风量,并适当提高了干燥温度,以确保获得满意的干燥效果。

1.3.7 包装袋规格尺寸的确定

杭州电化集团有限公司原先用30 m3聚合釜系统生产HPVC树脂时,成品包装袋采用编织袋手工包装,故包装袋的规格及包装方法要求不高。而70 m3聚合釜系统生产HPVC树脂时,成品包装采用全自动包装生产线,包装袋采用三合一复合纸塑袋。因全自动包装生产线对包装袋的规格要求较高,而HPVC树脂的表观密度等参数与通用型PVC树脂差异较大,故包装袋规格尺寸需定制。由于没有现成的尺寸数据可以参考,故我们与自动包装线供应商协商,根据HPVC树脂的物料特性定制了专用的包装袋,并重新调整了自动包装线的相关控制参数。经实践验证,情况良好。

2 试验结果

在70 m3聚合釜系统中,DH系列各牌号HPVC树脂共试生产了5釜(两釜DH-2500树脂、两釜DH-3000树脂、一釜DH-3500树脂),工业试验结果均达到了预期目标,生产出了合格的产品。

2.1 试生产情况

在HPVC树脂的试生产过程中,70 m3聚合釜经自动涂壁后,缓冲剂、无离子水、氯乙烯单体、分散剂、各类助剂、引发剂等物料均通过DCS控制系统自动加入70 m3聚合釜内。当各物料加料完毕后,聚合釜内的温度无需调整即达到反应温度,直接进行聚合反应生产HPVC树脂。在工业化试生产过程中,聚合反应过程较平稳。

以生产DH-2500型HPVC树脂为例,试验料的聚合反应曲线如图1所示。

由图1可见,HPVC树脂的聚合反应过程整体较平稳、可控。聚合反应前期因聚合反应放热量较小,夹套冷却水阀波动较大,在反应中、后期的控制则较平稳,反应温度稳定控制在±0.2℃范围内。反应后期因HPVC树脂的孔隙率较大、增塑剂吸收量高,导致体系内水相减少、粘度升高,使聚合釜的搅拌电流升高较明显。

HPVC树脂的工业化试验结果达到了设计要求,实际反应时间为11.5 h,与动力学计算的数据较吻合。所产的DH-2500树脂的颗粒粗细与常规树脂较接近,粒径分布较集中。因聚合釜的夹套和内冷挡板的冷却水阀门开度均不大,还有较大的余地,故今后还可适当缩短反应时间。

汽提和干燥装置的操作也均较正常,各项工艺指标均可控制在原计划的参数要求范围之内。

2.2 质量情况

在70 m3聚合釜系统开发出的HPVC树脂DH 系列产品(DH2500、DH3000、DH3500)的质量符合杭州电化集团有限公司HPVC树脂的企业标准(Q/DHJ 205-2009)要求,一级品率达到了100%;产品的各项质量指标及国内外HPVC树脂的检测结果详见表 2[4]:

表2 国内、外HPVC树脂质量指标测试结果一览表

2.2.1 HPVC树脂的质量比较

由表2可见,在所有质量指标中,杭州电化集团有限公司生产的HPVC树脂的增塑剂吸收量高于国内其他厂家,这保证了树脂加工时,尤其软制品加工时需大量添加增塑剂进行捏和混料的质量;表观密度也高于国内其他厂家;挥发物含量、筛余物、残留氯乙烯量、鱼眼与对比厂家处于相同水平;热老化白度与北京某厂相近,略低于其它厂家,但该指标已远远超过了国家通用型PVC树脂的标准(78%),对制品加工及性能均可满足。与国外的HPVC树脂(日本信越公司)相比,树脂的表观密度和热老化白度偏低,但吸油率高,其它指标基本相近。

2.2.2 HPVC树脂的物性检测及对比

采用杭州电化集团有限公司生产的DH-3000型HPVC树脂加工成汽车门窗用密封条,并与北京某厂生产的P2500-1树脂进行比较。从测试结果看,所有的制品性能指标均与P2500-1树脂基本相同,满足汽车用密封制品的要求。详见表3。

表3 杭电化公司生产的DH-3000型HPVC树脂制品的物理性能测验

试验项目 应用标准 北京P2500-1杭电化DH-3000断裂伸长率/% GB 1040 417 413撕裂强度/(KN/m)GB/T529 39.2 39.3冲击回弹/% GB 1681 14.2 14.1

上述检测结果表明,杭州电化集团有限公司生产的HPVC树脂加工质量与同行相当,且HPVC树脂制品的一些主要性能已接近橡胶,有些略优于橡胶。所以,在某些领域替代橡胶是完全可行的。

3 效益估算

根据核算,70 m3聚合釜系统中生产HPVC树脂的助剂成本比通用型PVC树脂高约300元/t;因反应时间延长而增加的水、电费用约50元/t;而其余消耗较接近,在此不作比较;因生产装置基本无变动,故软硬件投资费用基本未发生。故综合计算后,HPVC树脂的成本增加约350元/t。

按年产4000 t的HPVC树脂产量计算,该树脂的市场售价一般比通用型树脂高1200~2000元/t,现按1200元/t计,则每年可增加利税约340万元。这在目前PVC树脂普遍处于微利或亏损的状况下,效益还是比较明显的。

4 结语

杭州电化集团有限公司采用理论计算和实践经验相结合的办法,未经小试过程验证,在70 m3聚合釜系统上采用低温法、一步直接生产HPVC树脂,并获得成功。

HPVC树脂在70 m3聚合釜系统上的工业化试生产结果表明,聚合配方及生产工艺条件选择合理,反应匀速平稳,反应周期较短,生产过程安全,操作方便,产品质量优良。

70m3聚合釜系统上开发生产的HPVC树脂,其生产工艺及装置与通用型PVC树脂基本一致。我们基本未增加额外的投资,实现了在原有装置上生产出社会需求的产品,且经济效益较明显,提高了企业的竞争力。

[1]朱桂香,等.高聚合度聚氯乙烯的合成[J],聚氯乙烯[J],1994,2:8-13.

[2]史悠彰.聚氯乙烯高分子化学的理论与实践[M],浙江科技出版社,1988:1-395.

[3]薛之化.高聚合度聚氯乙烯(P2500)树脂的试生产[J].中国氯碱[J],1993,10:5-9.

[4]杭电化.70m3釜系统上的DH系列HPVC树脂试验报告,杭电化内部资料.