基于偏磨分析的杆柱磨损寿命预测模型

2013-07-16吴延强吴晓东韩国庆赵瑞东郑连英张艳霞

吴延强 吴晓东 韩国庆 赵瑞东 郑连英 张艳霞

(1.中国石油大学石油与天然气工程学院,北京 102249;2.华北油田公司,河北任丘 062552)

抽油杆是有杆泵抽油系统的重要组成部分,其工作环境非常复杂,工作状态受高温、高压、交变载荷和腐蚀等因素影响[1-2]。由磨损引起的抽油杆断脱是现场检泵的主要原因之一。目前对杆柱磨损的研究,多集中于预测偏磨位置以及扶正器的安放位置等领域。笔者从假设杆管已发生偏磨入手,对杆柱发生磨损后的杆柱的磨损规律进行研究,并建立了杆柱磨损寿命模型,使用该模型可以预测杆柱的断脱时间,可以为分析抽油机井的检泵周期提供一定的理论分析依据。

1 抽油杆磨损机理分析

通常,机器零件的摩擦副从运行到破坏都要经历磨合磨损、稳定磨损、剧烈磨损等3个阶段,并表现出不同的磨损特性(磨损的严重程度)。磨合磨损阶段出现在摩擦副开始运行时期,磨损率随时间增加而逐渐降低;稳定磨损阶段出现在摩擦副正常工作时期,摩擦表面经磨合以后将会达到稳定状态,磨损率不变;剧烈磨损阶段的磨损率随时间迅速增加,工作条件急剧恶化,从而导致零件迅速失效[3-4]。

在抽油过程中,抽油杆柱承受不对称循环交变载荷的作用,而且工作介质不同程度地含有腐蚀介质,工作环境极为恶劣。因此,假定抽油杆柱的磨合磨损阶段很短,稳定磨损阶段的线磨损率保持恒定,是磨损的主要阶段,即

ΠΡΟΗΝΚΟΒ(1957 年)提出的磨损计算方法[3]认为磨损率主要取决于压力p和滑动速度v

式中,γ为线磨损率,mm/往复一次;h为磨损厚度,mm;t为循环次数;K为工况条件因数,小于1,与抽油杆与油管的材料、加工状况、井液的含水率、含砂以及腐蚀物质含量等有关,根据现场实际情况取值;p为接触面的法向载荷,N;v为杆管间的相对运动,简化为往复运动的平均速度,v=SN/60,m/s;m为法向载荷对磨损率的影响指数,取值范围 0.6~1.2[5],根据现场实际情况确定取值;n为往复运动平均速度对磨损率的影响指数,取值范围 0.1~1.2[5],根据现场实际情况确定取值。

联立式(1)、式(2)可得

忽略法向载荷、工况条件系数随磨损厚度增加的变化可得出

2 抽油杆偏磨受力分析

2.1 井眼弯曲造成的磨损处受力分析

井眼弯曲将会造成抽油杆与油管接触,杆管间的相对运动将会造成磨损[6]。为建立井眼弯曲造成的磨损模型,对实际情况进行了简化:(1)油管锚定;(2)不考虑扶正器。受力分析如图1所示。

图1 井眼弯曲处受力分析

抽油杆受到的法向力pNi为

pai为杆管接触处杆柱载荷,上冲程时为接触点下杆柱重量加上液柱载荷,下冲程时为接触点下杆柱在液体中的重力,即

式中,αi、αi-1分别为所求点所处井段、上面相邻井段的夹角,(°);Wl为液柱载荷,N;Wrai为所求点以下各处的杆柱重力,N;Wrai'为所求点以下各处杆柱在井液中的重力,N。

2.2 抽油杆柱受压弯曲磨损处受力分析

根据实际情况进行简化:(1)油管锚定;(2)不考虑扶正器;(3)中和点以下的油管以及抽油杆的直径不变;(4)将抽油杆简化成为两端固定的细长杆。

2.2.1 中和点位置的确定 下冲程时,由于上顶力的作用,杆柱下部受压,受压长度Lcr可由下式简单计算[7]

式中,F1为活塞与泵筒间的半干摩擦力,N;F2为液体流过活塞阀孔的摩阻,N;F3为打开游动阀的阻力,N;S为冲程,m;N为冲次,min–1;e为柱塞泵筒间隙,m;nk为游动阀个数;dr、dp分别为抽油杆以及柱塞的直径,m;ρl为井液密度,kg/m3;ρr'为井液中的抽油杆密度,kg/m3;ρr、ρo、ρw分别为抽油杆、原油及水密度,kg/m3;fw为质量含水率;fr、fp、fo分别为抽油杆、柱塞横截面积以及阀孔面积,m2;hp为泵深,m;μ为井液流体黏度,Pa·s。

2.2.2 正弦屈曲 抽油杆出现正弦屈曲的临界载荷[7]

式中,E为弹性模量,Pa;I为抽油杆截面惯性矩,m4;lcr为泵端抽油杆柱在临界载荷作用下中和点到泵端的距离,m。

杆柱发生正弦屈曲时的接触力

式中,k为系数,k=1.1;x2为中和点到泵端的距离,无因次;xc为临界状态下中和点到泵端的距离,xc=3.325;r为抽油杆和油管内壁之间的视半径,m;q为轴向分布力,N/m。

2.2.3 螺旋屈曲 杆柱出现螺旋屈曲临界载荷为

杆柱发生螺旋屈曲时的接触力

式中,Fa下为受压载荷,Fa下=F1+F2+F3,N;dti为油管内径,m。

3 抽油杆体磨损横截面面积的确定

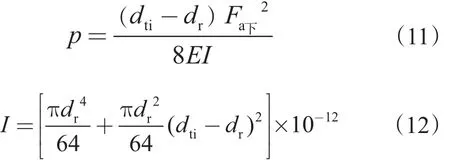

一般情况下,杆管接触处抽油杆杆体的摩擦面可近似看作一延抽油杆轴线中间凹两头较平的椭圆面[5],忽略油管处的磨损,并假设摩擦面的中段,也就是摩擦最为严重的杆体处磨损均匀,线磨损率保持恒定,则此处的抽油杆磨损面可以近似看作是由抽油杆柱圆形横截面与油管内壁圆形横截面相交形成的月牙形(图2),同时假设:(1)忽略油管磨损;(2)油管锚定;(3)杆体磨损最严重处的磨损厚度hCD随时间线性增加;(4)只考虑抽油杆轴向运动造成的磨损。

图2 杆管相对位置固定时磨损处磨损面积示意图

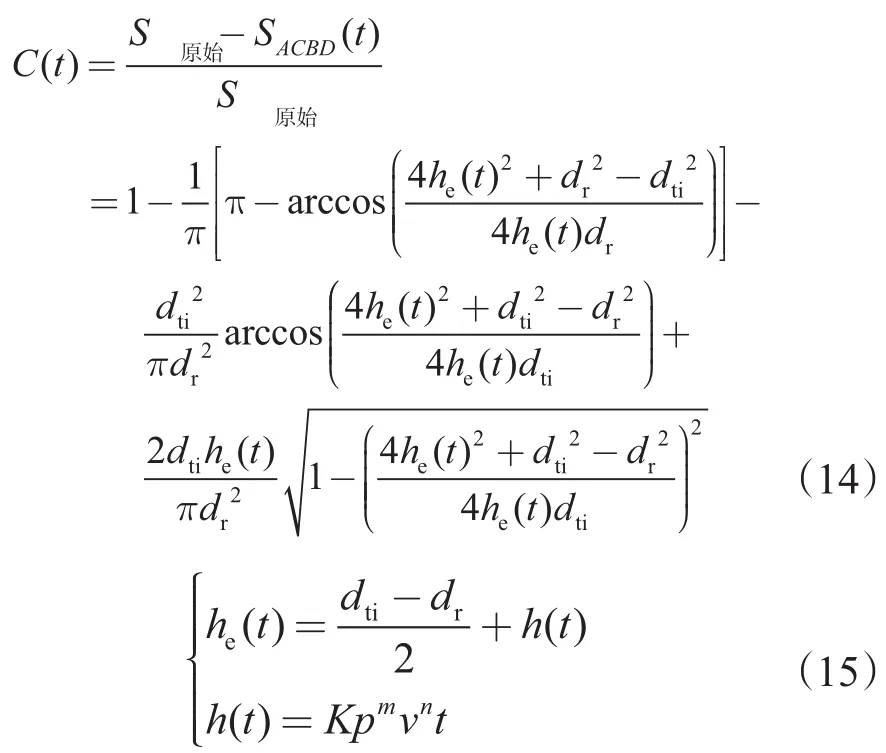

如图2所示,磨损面积SACBD与磨损高度hCD的关系为

抽油杆截面积剩余比C(t)为

式中,he为考虑磨损后的杆管偏心距,m;h为磨损量,是t的函数,m;t为磨损次数。

4 抽油杆的磨损寿命预测模型

抽油杆的磨损寿命,取决于磨损最严重部位是否能够维持正常生产,因此,只需要对杆柱磨损最严重的几个部位进行校核,即可得到抽油杆的磨损寿命。一般校核杆柱可以采用奥金格公式 。将抽油杆磨损导致的杆横截面积的变化加入到奥金格公式中,并用其校核杆柱,即

式中,[σ-1]为抽油杆的许用应力,N/mm2;σ-1为对称循环疲劳极限应力,N/mm2;S为安全系数;σa循环应力的应力幅,N/mm2;σmax为最大应力,N/mm2;σc为折算最大应力,N/mm2;σa1为初始循环应力的应力幅,可以看作是没有考虑杆磨损时的应力幅,N/mm2;σmax1为初始最大应力,可以看作是没有考虑杆磨损时的最大应力,N/mm2;σc1为折算最大应力,可以看作是没有考虑杆磨损时的最大应力,N/mm2。

假设当σc不满足条件时,杆柱将会在短时间内断脱,即

联立式(1)~(17)可以得到竖直井筒中某处抽油杆寿命计算模型。

5 实例计算

为验证该模型的可靠性,借用晋96-14X井的数据进行计算(表1),井眼轨迹见图3,可以看出,在井深1 900 m左右有一个明显的弯曲,井斜角在15°左右。

表1 晋96-14X井主要参数

图3 晋96-14X井眼轨迹示意图

(1)计算得出中和点位置,Lcr=428.1 m,中和点深度为2 060-428.1=1 631.9 m,由于中和点深度小于1 900 m,所以可推测在1 900 m处最容易因磨损断脱。

(2)从该井资料知S=5.5×10–12,m=1.1,n=0.4,计算因井眼弯曲造成的磨损厚度h1=(2.89×10–8)t;

(3)判断屈曲类型:Fcr<Fa下,即屈曲类型为螺旋屈曲,计算因受压弯曲造成的磨损厚度h2=(0.23×10–8)t;综合磨损厚度h=h1+h2=(3.12×10-8)t。

(4)根据该井资料得抽油杆许用应力[σ-1]=70 N/mm2,计算最大应力

根据式(14),当f(t)=0.816 9时,t可取460 200次。若连续工作,则该抽油杆的磨损寿命为159.8 d,与实际结果142 d误差为11.2%,计算精度符合要求。

6 旋转井口对延缓偏磨效果分析

以晋96-14X井为例,假设该井采用旋转井口技术,每10 d将抽油杆旋转120°,则第n次经过某个杆管接触面的磨损高度hi应为

式中,Δh为每10 d抽油杆的磨损厚度;假设不间断生产,则T=10×24×60×2=28 800次。

计算结果见图4,可以看出,旋转井口的抽油杆磨损量明显小于经历同样循环次数的井口固定情况下的杆柱磨损量,在井口定期定量旋转的前提下,抽油杆柱磨损寿命明显提高,当f(t)=0.816 9时,t可取633 000次,若连续生产,则该抽油杆的磨损寿命为219.8 d,比同等情况下杆管相对位置保持不变时增加了37.5%。

图4 井口旋转与井口固定情况下杆柱剩余截面积与磨损次数关系图

7 结论

(1)建立了考虑井眼弯曲以及下冲程杆柱受压情况下的杆柱寿命预测模型。该方法计算简单,具备一定的准确性,对现场采油方案的制定有一定的指导作用。

(2)使用建立的偏磨寿命预测模型对目前现场使用的旋转井口防偏磨的方法进行研究分析,发现旋转井口的磨损量明显小于经历同样循环次数的井口固定情况下的杆柱磨损量,而且工作时间越久,旋转井口下的总磨损量比固定井口时减少得越明显。

[1]孟祥海,孙军,钱秀莉.抽油杆柱综合防偏磨技术[J].石油钻采工艺,2003,25(S0):36-38.

[2]马效忠,裴润有,吴宗福.抽油杆柱断脱原因剖析与综合防治[J].石油钻采工艺,1995,17(6):93-97.

[3]温诗铸,黄平.摩擦学原理[M].3版.北京:清华大学出版社,2008:293-307.

[4]丁强.基于模型的机械设备磨损剩余寿命预测方法的研究[D].保定:河北农业大学,2001:45-46.

[5]陈怀松.边界润滑状态下往复摩擦磨损的数值仿真研究[D].武汉:武汉理工大学,2005:112-114.

[6]吴奇,刘合,师国臣.聚驱抽油机井杆柱扶正器合理布置新方法[J].石油钻采工艺,2004, 26 (3):52-54.

[7]高德利,刘凤梧,徐秉业.弯曲井眼中管柱屈曲行为研究[J].石油钻采工艺,2000, 22 (4):1-4.