星点设计–效应面法优化32.5%苯醚甲环唑·嘧菌酯 泡腾片剂配方

2013-07-15喻湘林杨琛朱锐任璐王宁宁李晓刚

喻湘林,杨琛,朱锐,任璐,王宁宁,李晓刚*

(1.湖南农业大学生物安全科学技术学院,湖南 长沙 410128;2.吉首市农业局,湖南 吉首 416000)

苯醚甲环唑是新型三唑类内吸性杀菌剂,具有毒性低、化学稳定性高、杀菌谱广、持效期长等优点[1],用于防治多种作物的真菌病害[2]。嘧菌酯是甲氧基丙烯酸甲酯类杀菌剂,与目前国内市场上使用的其他杀菌剂无交互抗性[3],抑菌活性高,抗病谱广且对人类和环境的毒性相对较低。先正达公司开发的“阿米妙收”是32.5%苯醚甲环唑·嘧菌酯混配的悬浮剂商品,兼具保护和治疗活性,适于抗性管理和病害综合治理[4],笔者在对其进行室内毒力测定基础上,拟将32.5%苯醚甲环唑·嘧菌酯开发成泡腾片剂(苯醚甲环唑含量为12.5%,嘧菌酯含量为20%),用于作物真菌性病害的防治。

农药剂型配方多采用均匀设计和正交设计优化法[5],但该2 种优化方案试验精度不够,建立的数学和统计模型预测性较差,且仅适用于线性模型拟合,当试验接近较优区域时,往往非线性关系居多而大大降低模型拟合度[6]。近年来,星点设计和效应面优化法被广泛应用于药学试验设计和优化方案中[7–10],结果均表明,星点设计–效应面法二次响应面模型拟合度较高,预测值和实际值误差在3%以内。

笔者采用星点设计和效应面优化法,考察分散剂、崩解剂和起泡剂用量对32.5%苯醚甲环唑·嘧菌酯泡腾片剂悬浮率和崩解性的影响,比较各因素和评价指标之间的相关性,并进行方程拟合,建立数学模型,以期得到较优农药配方。

1 材料与方法

1.1 材 料

98.2%嘧菌酯原药(江阴苏利化学股份有限公司产品),95%苯醚甲环唑原药(山东东泰农化有限公司产品)。润湿分散剂:YUS–WG5、YUS–LXC、YUS–TXC(YUS 系列助剂由竹本油脂株式会社提供)。起泡剂:酒石酸、碳酸氢钠;崩解剂:交联聚乙烯吡咯烷酮PVPP;粘结剂:聚维酮K30;流动调节剂:聚乙二醇6000,均由国药集团化学试剂有限公司提供。

主要仪器有:FS–II 气流粉碎机(浙江中恒仪器仪表有限公司出品)、TP1400 实验型压片机(上海沃迪科技有限公司出品)、45 μm 标准试验筛等。

1.2 方 法

1.2.1 泡腾片剂的制备

将原药、辅料过气流粉碎机粉碎,取原药与适量润湿剂、分散剂、酸碱源等按照效应面法设计配方比例配制,过45 μm 筛混合(配方其他成分含量不变,载体补至100%),于(54±2) ℃真空干燥箱内烘干,在相对湿度为30%以下的环境直接压制成直径为1 cm 的片剂。

1.2.2 泡腾片剂配方优化试验

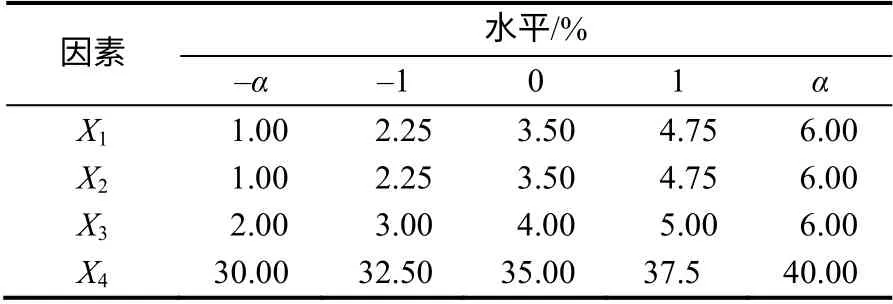

前期试验表明,悬浮率和崩解性与分散剂、泡腾剂、崩解剂含量有关,故以分散剂WG5 质量分数(X1)、分散剂TXC 质量分数(X2)、崩解剂PVPP质量分数(X3)和起泡剂质量分数(X4)为影响因素,以泡腾片的悬浮率(Y1)和崩解时间(Y2)作为评价指标,采用4 因素5 水平的星点设计(表1),对32.5%苯醚甲环唑·嘧菌酯的配方进行优化。根据预试验的结果,选定WG5 含量为总量的1.00%~6.00%,TXC含量为总量的1.00%~6.00%,崩解剂含量为总量的2.00%~6.00%,起泡剂含量为总量的35.00%~45.00%,共设计30 个试验方案。

表1 星点设计的因素和水平Table 1 Factors and levels of central composite design

1.2.3 泡腾片悬浮率的测定

泡腾片剂悬浮率按照CIPAC 规定的水分散粒剂标准[11]测量。

1.2.4 泡腾片崩解性的测定

将泡腾片投入水层厚度为5~7 cm 的水槽中,泡腾片入水即开始计时,药片完全分散时计时结束。泡腾片在7 min 内完全分散判定为合格。各配方压制5 粒泡腾片做崩解性测定,结果取其平均值。

1.3 数据分析

数据处理使用Design–Expert V8.0.6 软件。

2 结果与分析

2.1 效应面模型拟合

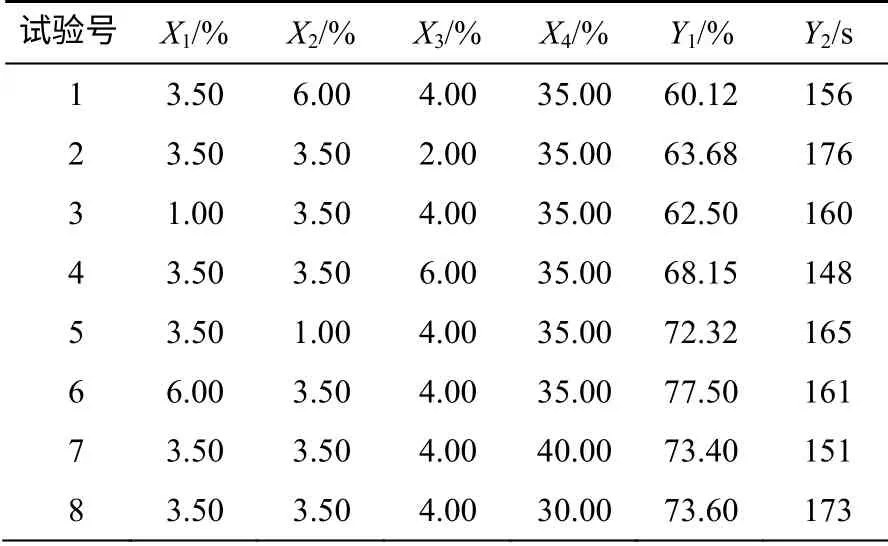

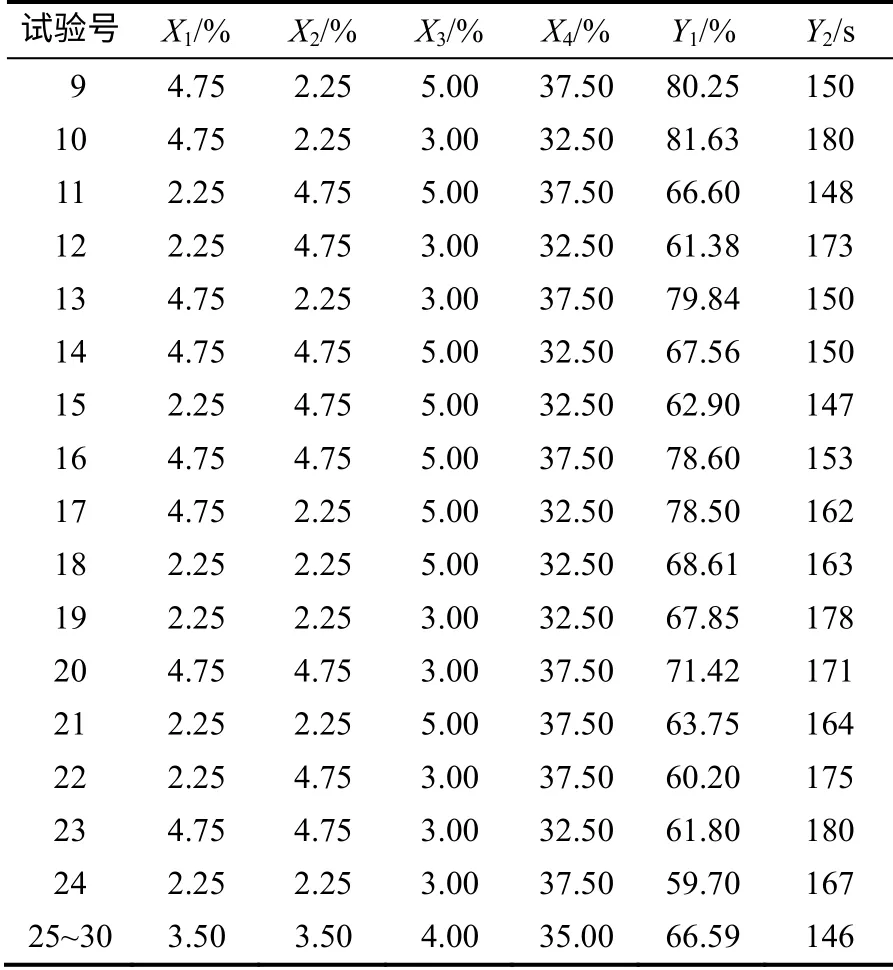

星点设计–效应面法试验的32.5%苯醚甲环唑·嘧菌酯泡腾片剂的悬浮率和崩解时间列于表2。

表2 效应面试验设计的泡腾片的悬浮率和崩解时间Table 2 Suspension rate and disintegration time of effervescent tablet by response surface methodology

续 表

根据表2 结果,采用Design–Expert V8.0.6 软件设计并进行分析,得到二次回归方程:

Y1=618.257 85–17.040 4X1–27.069 47X2–12.336 33X3– 26.165 8X4–1.280 4 X1X2–0.125 5X1X3+0.622 2X1X4+ 0.938 5X2X3+0.724 6X2X4+0.328 25X3X4+0.600 07 X12– 4.733 33 X22–0.836 46 X32+0.290 02 X42,(R2=0.968,P=0.000);

Y2=1 361.535+3.706 67 X1–45.893 33 X2–68 X3– 54.726 67 X4+1.64 X1X2+0.25 X1X3–0.82 X1X4–3.25 X2X3+ 0.98 X2X4+1.025 X3X4+2.52667 X12+ 2.52667 X22+ 4.32292 X32+ 0.69167 X42,(R2=0.959 7,P=0.000)。

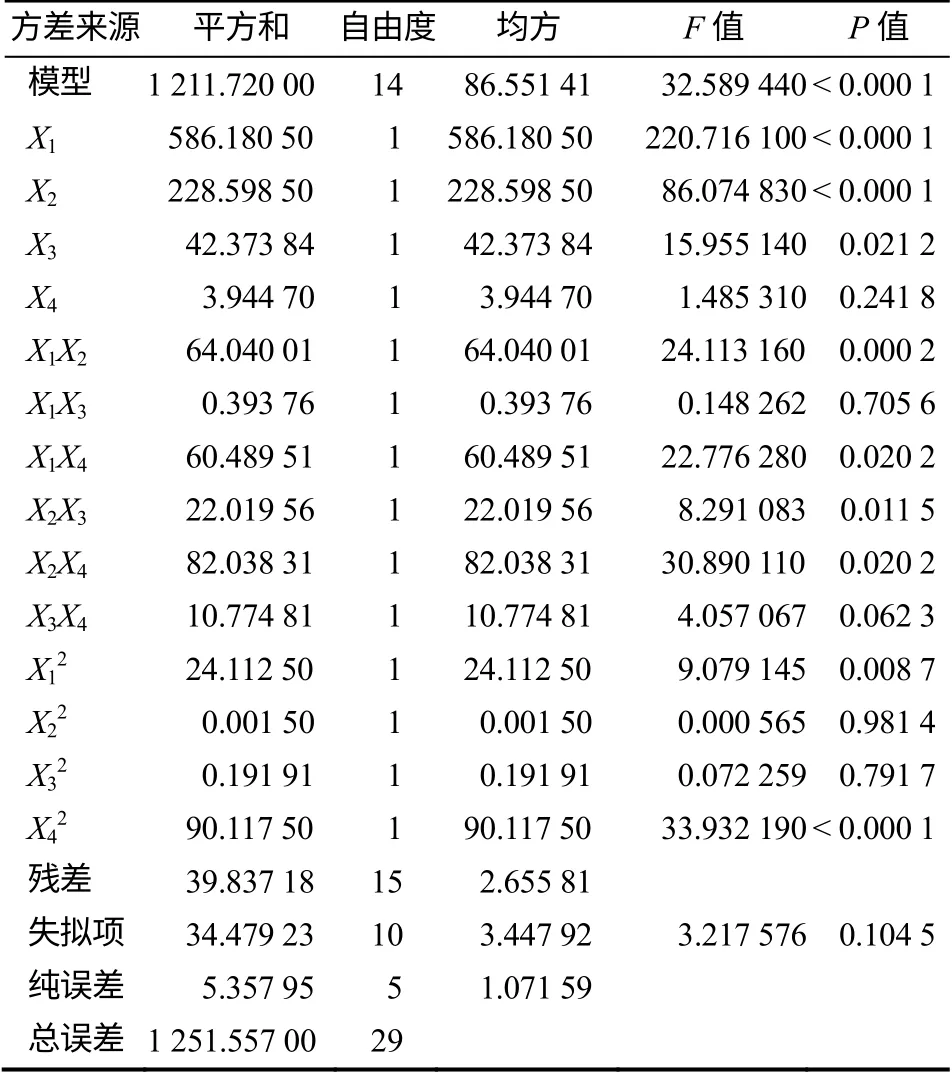

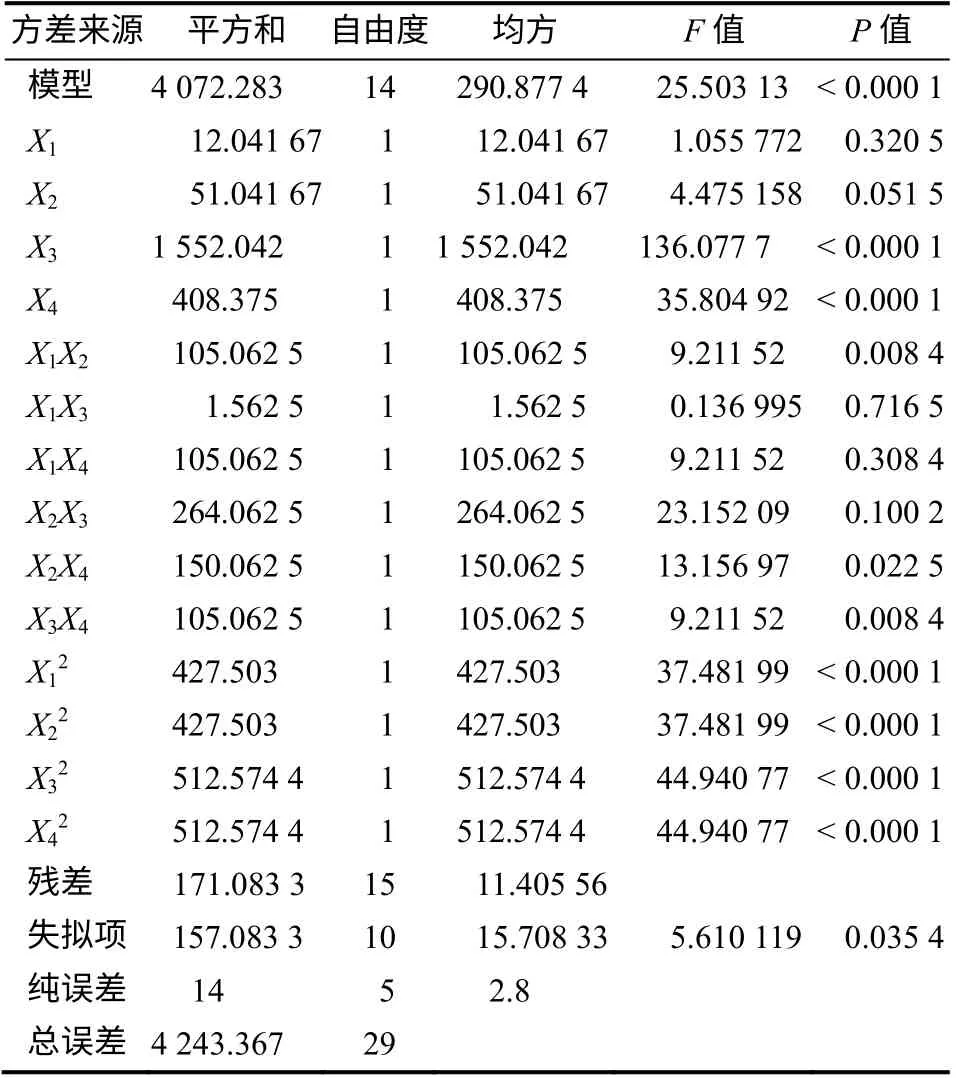

方差分析结果(表3、表4)表明,悬浮率和崩解时间二次效应面模型P 值均为0.000,达到极显著水平(P<0.01),决定系数R2分别为0.968 和0.959 7,说明模型拟合较好。

2.2 各因素及相互作用对泡腾片剂悬浮率的影响

从表3 可知,X1、X2对二次响应面模型效果极显著(P<0.01),X3效果显著(P<0.05)。这一结果表明,所考察的4 个因素中,分散剂WG5、TXC,崩解剂PVPP 对悬浮性均有显著影响,而起泡剂影响不显著。随着分散剂WG5 量的增多,悬浮率明显增加,而分散剂TXC 随量增加悬浮率降低。WG5是对苯醚甲环唑有明显分散作用的分散剂,但出于节省成本考虑,WG5 量的加入适量即可。TXC 是对嘧菌酯具有一定分散作用的高分子分散剂,量过多反而易使悬浮率下降。

表3 悬浮率方差分析Table 3 Analysis of variance suspension rate

2.3 各因素及相互作用对泡腾片剂崩解时间的影响

从表4 可知,X3、X4对二次效应面模型效果极显著(P<0.01)。这一结果表明,所考察的4 个因素中,崩解剂PVPP 和起泡剂对崩解时间均有显著影响,而分散剂WG5、TXC 影响不显著。随着PVPP和起泡剂用量的增加,片剂崩解时间明显缩短。

表4 崩解时间方差分析Table 4 Analysis of variance disintegration time

PVPP 含量为5%~8%时,润湿时间短,而PVPP含量为8%~15%时,润湿时间反而延长。考虑到泡腾片主要针对南方水稻田病害防治,如片剂在稻田水面崩解较快,则不能使农药成分有效均匀分散,因此,崩解时间不宜过短,PVPP 含量控制在5%左右时,有较长崩解时间。起泡剂酒石酸和碳酸氢钠是优良的泡腾剂,以酒石酸为泡腾酸化剂,泡腾粒度大,吸湿性较小,便于生产操作。起泡剂的含量由32.5%到37.5%即能较大程度影响崩解时间,因此,起泡剂含量不宜过高,但泡腾产生的二氧化碳是片剂运动的主要推力,二氧化碳量的多少决定片剂的扩散范围。

2.4 配方优化及验证

应用Design–Expert V8.0.6 软件分析,绘制影响较显著自变量的三维效应面(图略),并预测出最佳条件为:分散剂WG5 质量分数4.75%、TXC 质量分数1.50%、PVPP 质量分数5.00%、起泡剂质量分数40%。预测悬浮率为86.14%,崩解时间为160 s。按照选取的最佳配方重复3 次试验,将预测值和实际值进行比较。实际值平均悬浮率为86.42%,平均崩解时间为159 s,证明所得拟合方程可以较好地描述配方中各因素与评价指标的关系。

3 结 论

应用星点设计–效应面法优化农药泡腾片剂配方,结果显示建立的数学模型拟合度较高,试验优选出的最佳配方范围内各项指标的变化较小,说明此配方稳定可靠,可用于农药剂型配方的预测和优化。分散剂WG5 和TXC 对泡腾片的悬浮性作用显著,崩解剂PVPP 具有一定作用。崩解时间主要由PVPP 和起泡剂决定。32.5%苯醚甲环唑·嘧菌酯最佳配方确定为:原药质量分数32.5%、WG5 质量分数54.75%、TXC 质量分数1.50%、PVPP 质量分数5.00%、起泡剂质量分数40%,聚乙二醇6000 质量分数4%、LXC 质量分数2%、聚维酮K30质量分数4%、载体质量分数6.25%。该配方条件下片剂实际平均悬浮率为86.42%,实际平均崩解时间为159 s。

[1]李海华,廖福广,王鹏,等.杀菌剂苯醚甲环唑的制备[J].北京理工大学学报,2006,26(4):365–368.

[2]张雪燕,吴文锐,毛佳,等.气相色谱法测定三七中苯醚甲环唑残留量[J].湖南农业大学学报:自然科学版,2010,36(2):229–232.

[3]祁之秋,王英姿,李兴海,等.嘧菌酯对番茄灰霉病菌的生物活性及防治方式研究[J].中国植保导刊,2008,28(12):5–7.

[4]Gullino M L,Leroux P,Smith C M.Uses and challenges of novel compounds for plant disease control [J].Crop Protection,2000,19(1):1–11.

[5]魏方林,吴慧明,程敬丽,等.多因素试验设计方法在农药微乳剂配方研制中的应用研究[J].农药学学报,2009,11(3):373–380.

[6]吴伟,崔光华.星点设计–效应面优化法及其在药学中的应用[J].国外医学:药学分册,2000,27(5):292.

[7]白艳杰,孙国祥,王平.星点设计–效应面法优化小檗碱–β–环糊精包合物制备工艺[J].中国实验方剂学杂志,2012,18(4):63–68.

[8]Azaliza Safarida Wasli,Madihah Md Salleh,Suraini Abd–Aziz,et a1.Medium optimization for chitinase prodution from Trichoderma virens using central composite design[J].Bioprocess Engineering,2009,14:781–787.

[9]Yi–Joon Kim,Sang–Unlee,Wa Gao.Application of statistical experimental design for optimization of downstream process for recovery of pullulan produced by Aureobasidium pullulans HP–2001[J].KoreanJ Chem Eng,2011,28(7):1580–1586.

[10]杨星星,谢红旗,李清明,等.星点设计–效应面法优化葡萄枝蔓中白藜芦醇的提取工艺[J].湖南农业大学学报:自然科学版,2012,38(3):282–286.

[11]GB/T 14825–2006,农药悬浮率测定方法[S].