SINUMERIK 840 数控系统嵌入式管理维护界面开发

2013-07-14张耀词惠利军姜娟娟

张耀词 惠利军 姜娟娟

作者通联:中航飞机西安分公司设备总厂50 分厂 西安市140 信箱950 分箱 710089

E-mail:zhangyaoci2010@163.com

一、概述

数控机床管理人员了解主轴和程序运行时间等信息,可改进提高机床效率,维修人员了解电机温度和电流等机床状态信息,可为机床故障诊断和预知维修提供依据。为此开发SINUMERIK 840D 系统嵌入式管理维护界面,提取NC和PLC信息并加工成对机床使用人员有用信息,并把这些信息以画面方式清晰显示。

840D 系统具有HMI Programming Package、Wiccflexible和用户扩展接口等开发界面工具。前几种方法开发的界面,调试时较困难,可移植性差,基本需要一设备一调试。用户扩展接口是840D 系统的附加工具,开发不需另外软件和额外费用,用它开发的界面可以和数控界面无缝融合,在各个机床之间可移植性强。用户扩展接口以数控界面为基础,通过调用一系列指令,实现用户界面定制、外部图像导入以及变量定义。用户界面可方便嵌入到840D 系统界面中,使用者可在加工中随时了解机床维修信息。1个扩展用户接口界面包含表头(Header)、标题行(Display line)、屏幕窗体元素(Form element)、对话行(Dialog line)、图表(Graphic)、水平8个软键、垂直8个软键等元素。用户可通过编程对这些元素进行定制,接口界面中的变量可接受来自NC、PLC的信息。多个界面可嵌套定义,形成树形结构,界面之间切换非常方便。

二、管理维护界面的定制

50 分厂数控机床多为切屑机床,管理者主要关注主轴切屑时间、程序运行时间以及机床辅助工作时间等信息;主轴电机温度、电流和负载变化情况则是机床维护者关注信息。下面以这些信息作为对象,介绍开发管理维护界面。

1.文件的存放位置和文件名的确定

定义新界面的数据被存储于1个配置文件中,它以.COM作为文件后缀,此文件被系统自动解释和执行,结果自动在屏幕显示。文件名的确定不是任意的,而是具有一定规则,这和机床工作方式相关,如要将界面嵌入到840D 手动工作方式(JOG 方式)界面中,那么定义新界面的数据应该存放在MA_JOG.COM中,如要将界面嵌入到自动工作方式界面中,数据应存放在MA_AUTO.COM中。同理,文件还可存放在MA_MDI.COM、MA_PARA.COM 等文件中。为随时查看界面中的信息,该项目决定把界面同时嵌入到手动、自动工作界面中,这样就同时需要两个配置文件MA_JOG.COM和MA_AUTO.COM。

2.界面的定制

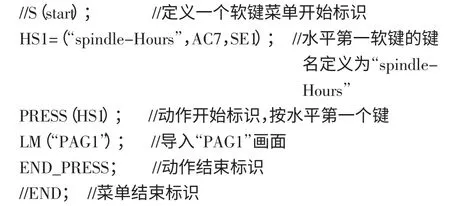

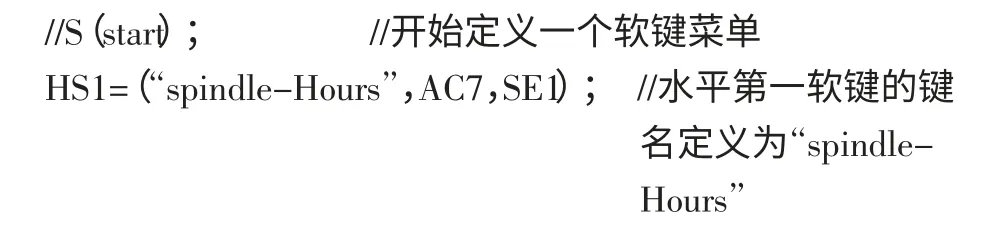

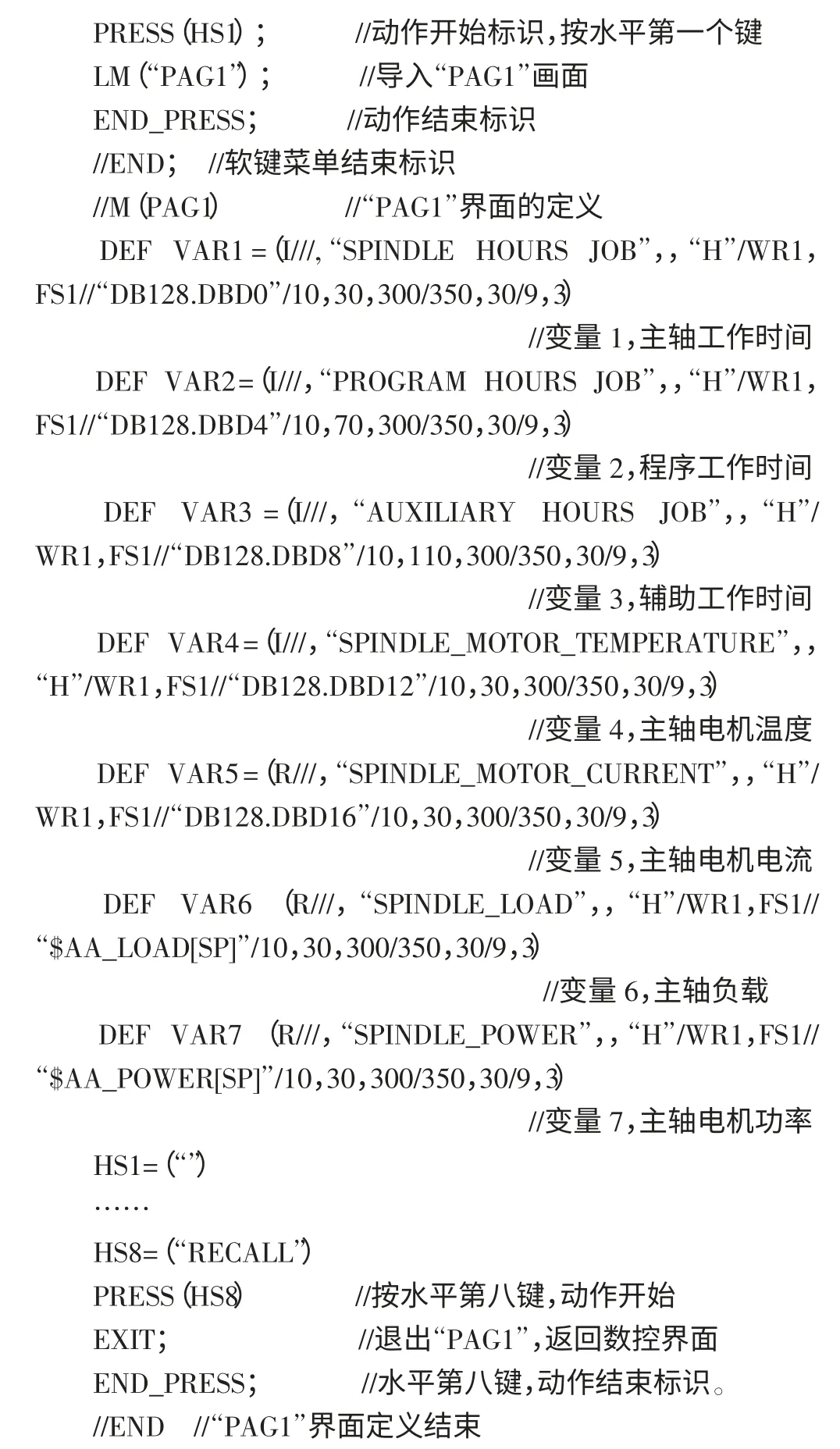

(1)软键的定义。定义840D 数控界面中的空白键,给它赋予新的键名。按下此键时,进入设计界面,软键定义编程如下。

(2)屏幕窗体的设计。包括窗体名称的确定,窗体主体位置的确定(窗体距屏幕顶部、左端的距离),窗体宽度、高度的确定,窗体中插入图表的名称及位置确定,窗体内分栏数的确定。定义窗体的指令格式M(Identifer/[Header]/[Graphic]/[Dimension]/[System or user variable]/[Graphic position]/[Attributer]),即 M(标识符/[窗体标题]/[待插入图表名]/[窗体位置]/[用NC 或PLC变量获取光标位置]/[待插入图表的位置]/[定义显示的栏数]),其中带[ ]的参数为可选项。

(3)屏幕窗体元素的设计。包括窗体元素名称、位置和色彩的确定,窗体元素数据类型的确定,与窗体元素相关的NC/PLC变量的确定,输入、输出区域位置和色彩的确定等项目。定义窗体元素的指令格式DEF Identifer=(Variable type/[limit values or toggle field or table identifer]/[Default]/[Texts]/[Attributes]/[Help display]/[System or user variable]/[Position of short text]/[colors]/[Help]),即DEF 标识符=(变量类型/[变量的极限值]/[缺省]/[文本]/[属性]/[帮助显示]/[系统或用户变量]/[短文本位置]/[输入输出区域位置]/[输入输出区域色彩]/[帮助]),其中带[ ]的参数为可选项。

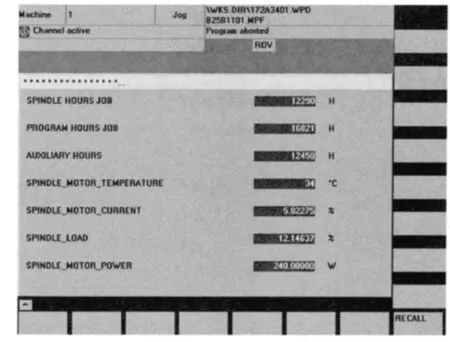

根据项目需求,管理维护界面定制的程序代码如下,管理维修界面效果见图1。

图1 嵌入式管理维护界面

三、PLC 程序编制

界面定制完成后,需要选择与界面中变量相关的信号,将它们加工成有用信息在界面显示。管理信息必须根据用户要求,选用相应信号,通过编制PLC 程序来实现监控。主轴运转时间监控,选用驱动信号DB36.DBX61.4和DB36.DBX94.4,将它们的非信号相与作为采样信号。程序运行时间监控,选用通道信号DB21.DBX35.0 作为采样信号。辅助工作时间定义为主轴不运转,程序不运行,选用信号DB36.DBX61.4、DB36.DBX94.4和DB21.DBX35.0为采样信号。要求上述3个时间能长期统计,断电后统计结果不丢失,开机后能继续累加。但是STEP7 软件计时器最大计时为2h46min30s,不能进行累加计时。该项目通过编制时间片脉冲程序与PLC 系统计数功能SFB1 相配合,计时范围可达216h。机床状态信息纷繁复杂,这些信息显示可根据具体项目采用不同方法。电机电流、负载和功率显示,可在定义变量时,通过编程的方法直接读入;电机温度的检测,可通过STEP 软件的FB2 功能块把这些参数读入到PLC中,然后转换成能在界面中显示的数据。为实现上述功能,编制以下PLC 程序块:①FC200——产生连续的时间脉冲;②SFB1——系统功能块,用于时间段的计数;③FC201——统计主轴运行时间、程序运行时间和辅助工作时间;④FC205——读取NC 参数信息;⑤DB121、DB122和DB123——调用SFB1 时的背景数据块;⑥DB132——调用功能块FB2 时所需的背景数据块;⑦DB128、DB133——HMI 与PLC 交换数据的接口。相关PLC 程序在此略去。

四、调试和备份

程序编制完成以后,实测各项目,要达到精确计时,就要观察变量中间值。观察24h 内变量MW6、MW7的中间值与理论值的差值,误差为6s,误差率=12/(24×3600)=0.007%,可满足设备精确计时要求。读取机床主轴信息时,初次引用的机床变量为$AA_LOAD[AX6](AX6 是主轴的驱动编号),变量[AX6]引用不正确,界面显示“SPINDLE_LOAD ######## %”,这是由于控制系统找不到$AA_LOAD[AX6]对应的参数,用默认符号#填充对应的数值位。通过正确的引用主轴变量$AA_LOAD[SP],界面中子项目“主轴负载百分比”显示“SPINDLE_LOAD 12.14637%”,正确显示。

调试完成后,需要备份系统,分别备份MMC和PLC,也可对PLC 备份以后,对硬盘作整体备份。画面制作程序存储在F:DHCUS.DIR 目录下的MA_JOG.COM、MA_AUTO.COM文件中。这样若硬盘损坏,只需更换硬盘,然后将备份的数据恢复即可,而不用重新编制HMI 界面程序和PLC 控制程序。

较之传统的加装外部计时器的方法,该方法能根据系统相关信息,精确统计出机床运行效率,而且计时时间长、不需额外投资,可在使用SINUMERIK 840D 系统的设备间方便互相移植。