路基加固方式及施工工艺研究

2013-07-13袁江程军奚华峰

■ 袁江 程军 奚华峰

袁 江:南京河西新城建设指挥部,高级工程师,江苏南京,210031

程 军:南京河西新城新型有轨电车建设有限公司,高级工程师,江苏 南京,210031

奚华峰:南车南京浦镇车辆有限公司,教授级高级工程师,江苏 南京,210031

1 概述

随着我国经济的快速发展和城市化进程的加快,土地资源变得稀缺,各种各样的工程建设需要在地质条件较差的软土地基上修建,软土地基达到工程建设要求尤为重要。以南京市河西新城新型有轨电车快速公交(1号线)工程正线地基加固工程为例,论述深层搅拌(水泥土搅拌)和排水固结两种软弱地基处理方法。

水泥土搅拌法是加固软土地基的成熟方法之一,其利用水泥、石灰等材料作为固化剂主剂,通过特制的深层搅拌机械,在地基中就地将软土和固化剂(浆液状或粉体状)强制搅拌,利用固化剂和软土之间产生的系列物理-化学反应,使软士硬结成具有整体性、水稳定性和一定强度的优质地基。

排水固结法的基本原理是软土地基在附加荷载作用下,逐渐排出孔隙水,使孔隙比减小,产生固结变形。在这个过程中,随着土体超静孔隙水压力的逐渐消散,土的有效应力增加,地基抗剪强度相应增加,并使沉降提前完成。排水固结法分为堆载预压法、砂井法、真空预压法、真空-堆载联合预压法、降低地下水位法和电渗排水法。有轨电车快速公交(1号线)工程主要采用真空预压法。

2 工程概况

有轨电车快速公交(1号线)工程正线全长7.83 km,地貌属长江漫滩地,较为平坦,沿线穿越双闸街道的双龙村等村镇和农田,多河沟和水塘。

根据岩土工程勘察资料,工程地基处理深度范围内的岩土自上而下分布如下。1-1层:杂填土,主要为建筑垃圾、耕植土,平均层厚1.41 m。1-1A层:淤泥质杂填土,有臭味,多为河塘底部填淤积局部夹砖渣,平均层厚1.13 m。1-2层:素填土,主要由黏土组成,局部硬塑,填龄大于10年,承载力90 kPa,平均层厚1.7 m。1-2A层:素填土,主要由黏土组成,填龄大于十年,承载力60 kPa,平均层厚1.71 m。2-1层:粉质黏土,土质不均,中等强度和中等韧性,强度分别为80 kPa和110 kPa,平均层厚1.47 m。2-2层:淤泥质粉质黏土,局部夹薄层粉土,稍有光泽,中等强度和中等韧性,强度为60 kPa,平均层厚6.92 m。2-3层:淤泥质粉质黏土-粉砂,夹薄层粉砂和粉土,局部成互层状,低强度和低韧性,强度为70 kPa,平均层厚2.7 m。2-4层:粉砂-粉土,局部中密,饱和;粉砂主要成分为石英、长石和少量云母,低强度和低韧性,强度为150 kPa,平均层厚4.13 m。2-4A层:粉质黏土,局部为淤泥质粉黏土,中等强度和中等韧性,强度为80 kPa,平均层厚2.58 m。3-1层:粉细砂,局部稍密,饱和,局部夹中密粉土或软塑粉质黏土,级配一般;粉砂主要成分为石英、长石和少量云母,强度为180 kPa,平均层厚10 m。

工程区域内地表水为小河沟及水塘,水深0.8~1.3 m,底部淤泥厚0.5~1.2 m。地表水腐蚀性评价按Ⅱ类环境考虑。经判定,地表水对混凝土结构中的钢筋有微腐蚀性。勘探深度范围内的地下水可分为潜水层和弱承压水层。潜水层的含水层由人工填土、2-1层—2-3层新近沉积的黏性土构成。潜水上层对路基的稳定性和土的工程性质影响较大。弱承压水层由2-4层粉砂-粉土—4层卵砾石构成。

3 路基处理设计施工方案

由于工程地质条件不能满足建设需要,交叉路口、路桥过渡段的路基采取加固措施;软土较深处的路基采用单轴双向水泥搅拌桩加固措施,一般路段采用真空预压+塑料排水板加固措施;真空预压路段根据后续检测评估判定是否采用加固措施。

3.1 单轴双向水泥搅拌桩

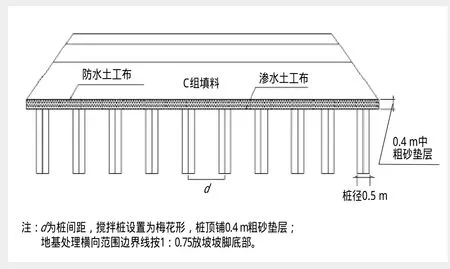

单轴双向水泥搅拌桩桩径为0.5 m,桩间距1.2~1.5 m,梅花形布置。搅拌桩桩顶设厚0.4 m砂垫层。在软土较厚路段,桩间距1.2 m,桩长根据沉降控制要求计算确定。搅拌桩横断面设计见图1,其水泥掺量按17%~20%控制,施工时实际水泥掺量按现场含水量试验确定。施工时钻杆下沉速度0.5~0.8 m/min,提升速度0.7~1.0 m/min;水泥采用PO42.5级普通硅酸盐水泥,水灰比为1︰0.45~0.55,水泥土28 d无侧限抗压强度不小于0.6 MPa;桩体压缩模量不小于50~60 MPa;搅拌桩承载力特征值不小于100 kN。

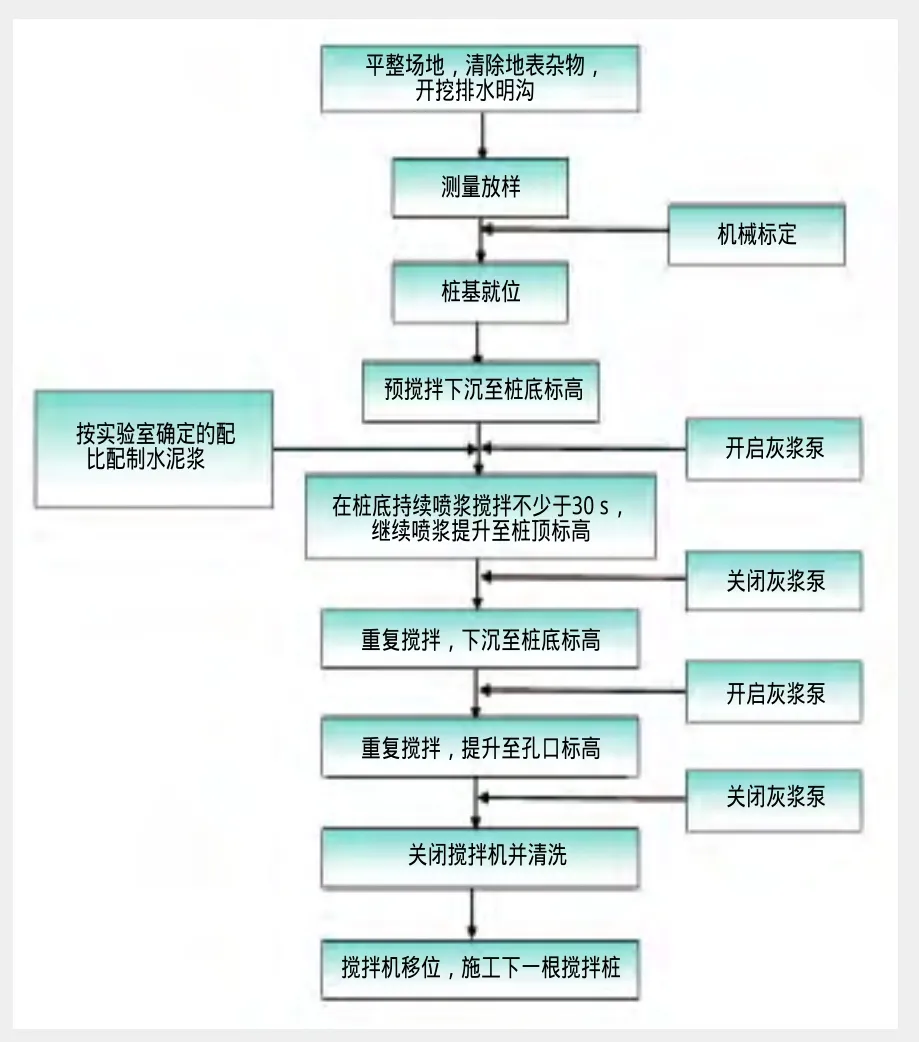

搅拌桩施工流程见图2,其施工工艺要求如下。

(1)平整场地,清除地表杂物,开挖沟槽。

(2)确定搅拌孔位置,采用石灰线标明并复核,桩机严格按定位线定位,搅拌桩桩径500 mm,中心间距1.2~1.5 m。

(3)根据定位线铺设枕木,安装搅拌机,枕木要求铺设水平,搅拌机保证机身垂直,确保搅拌桩偏差≤1.5%;搅拌机在指定桩位对中;采用经纬仪进行垂直度校正,确保钻机垂直度。

(4)按搅拌桩施工工艺要求,做到“二喷二搅”,第一次喷浆为水泥用量的70%(下沉),第二次为30%(提升)。搅拌头下沉时,开启灰浆泵,搅拌头一边搅拌下沉一边喷浆。桩底1 m范围进行复搅,再进行提升喷浆。搅拌桩喷浆提升高于桩顶设计标高40 cm以上时关闭灰浆泵,单桩施工完成。

(5)提升注浆搅拌时,搅拌机下沉速度为0.5 m/min,提升速度为1.0 m/min。搅拌机下沉到设计深度时,开启注浆机将水泥浆压入土中,边注浆边旋转,同时提升搅拌机。注浆出现停机、断浆及水泥浆离析等现象时,必须从停浆位置以下1 m处重新进行注浆搅拌提升。

(6)搅拌桩完成后,在集料斗中加入清水,开启灰浆泵,清洗压浆管道及其他机具后,移至下一根搅拌桩施工位置。

3.2 真空预压+塑料排水板

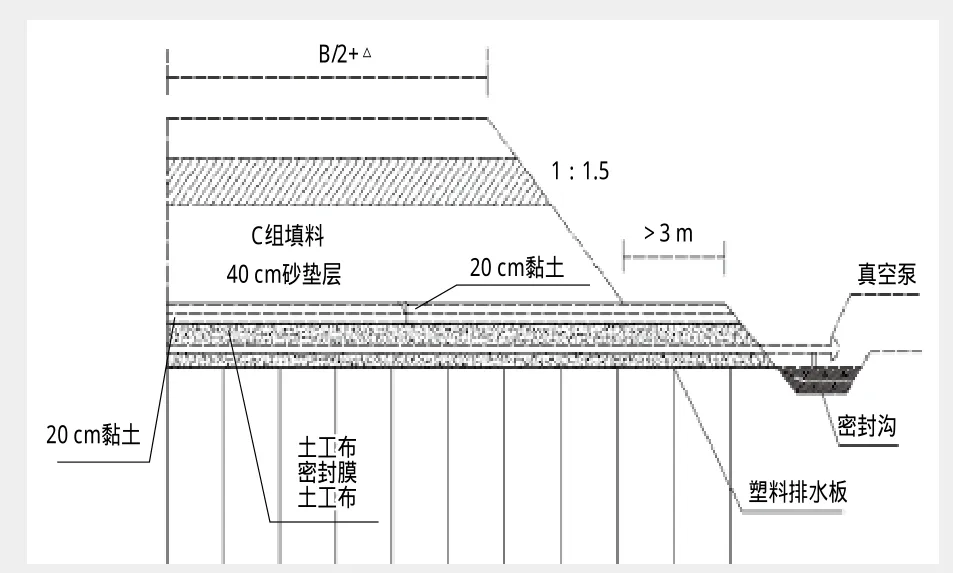

真空预压路段地基处理横断面见图3。

(1)真空预压路段密封膜下真空持续稳定在80 kPa以上连续抽真空3个月,连续5个昼夜实测沉降速率小于0.5 mm/d或固结度达到90%以上时,可逐段减压至停止抽真空。

(2)塑料排水板的pc100-b粘合型塑料排水带规格:100 mm×4 mm,材料为新料(非再生料)。塑料排水板布置为梅花形,间距1.2 m。塑料排水板打到设计深度后,其顶面应高于或齐平砂垫层顶面。

(3)中粗砂垫层、碎石垫层压实系数(压实度)不得小于0.94。

(4)为保证真空预压高效、合理实施,对沿线软基处理范围分段进行预压,段间采用密封沟隔离。

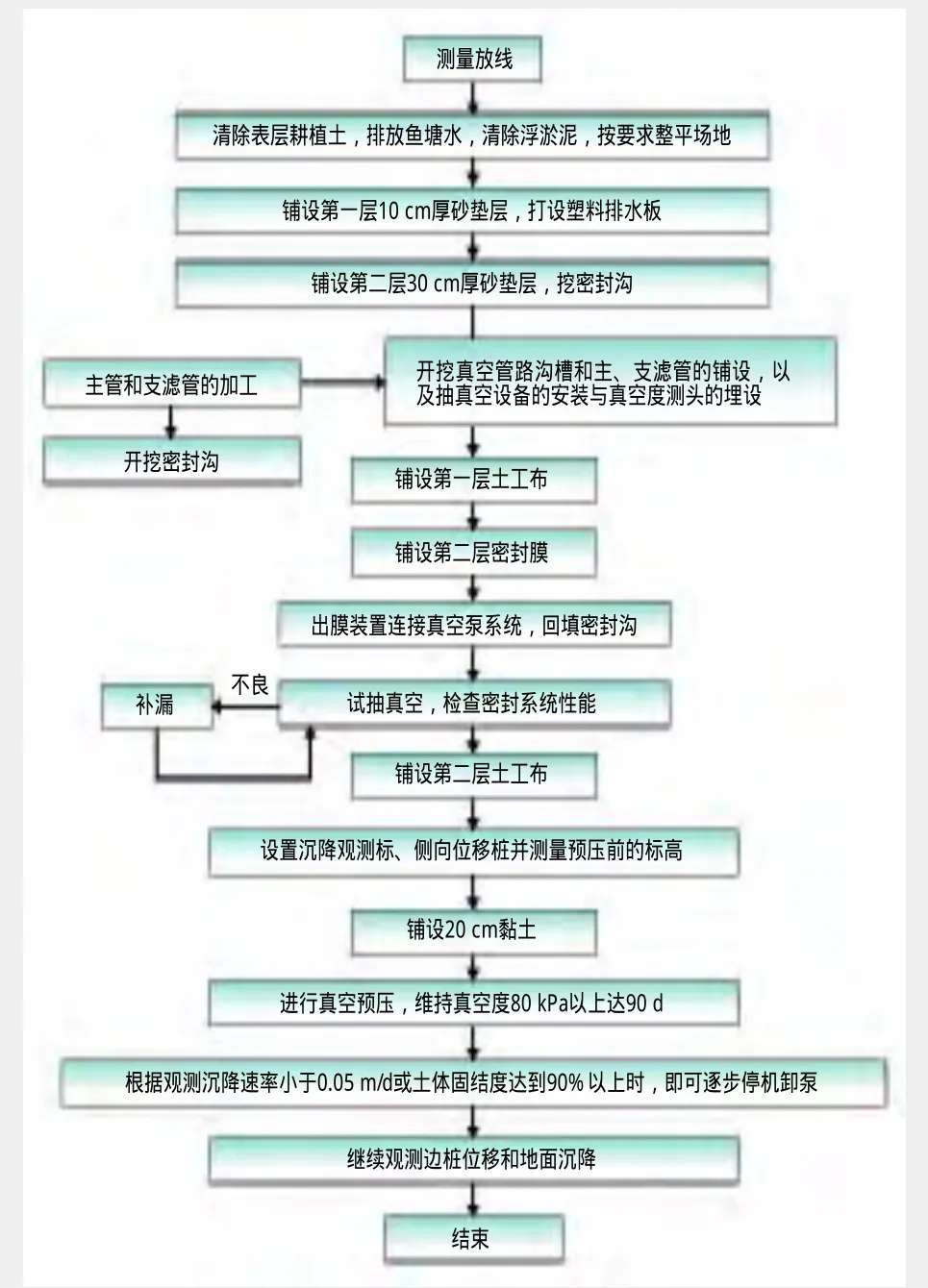

真空预压+塑料排水板施工工艺流程见图4,其施工工艺要求如下。

(1)真空预压路段路基横向处理范围边线为1︰1.5放坡坡脚底部外不小于3 m。

(2)排水主管、滤管及管连接件均采用PVC管;滤管按正三角形开滤水孔,孔径8 mm,间距5 cm;滤管采用质量≥250 g/m的无纺土工布包裹,做到只透水不透砂。

(3)砂垫层采用洁净的中粗砂,含泥量应小于5%。

图1 搅拌桩横断面设计示意

图2 搅拌桩施工流程

4 质量检验

(1)单轴双向水泥搅拌桩检测方法。对承受竖向荷载的搅拌桩,其轴力最大值在桩顶往下3~4 m范围,是大面积新回填土的回填位置,可采用轻便动力触探了解搅拌桩的强度;荷载试验宜在搅拌桩竣工28 d后进行;在轻便动力触探和荷载试验后,对搅拌桩质量有怀疑时,应在其成桩28 d后采用双管单动取样器钻取芯样,截取试块做抗压强度试验。

图3 真空预压路段地基处理横断面示意

图4 真空预压+塑料排水板施工工艺流程

(2)真空预压+塑料排水板检测方法。真空持续稳定在80 kPa以上连续抽真空超过3个月,固结度达到80%以上,卸载后现场取样进行检测,地基土的各项强度指标基本满足设计要求,真空预压效果良好。

5 结束语

(1)通过工程监测资料分析,采用单轴双向水泥搅拌桩加固和真空预压+塑料排水板加固的桩芯无侧限抗压强度,地基承载能力、孔隙水压力消散等符合要求,是行之有效的地基处理方法。

(2)单轴双向水泥搅拌桩技术适用于淤泥、粉土等软土地基,目前在粉砂土地基中最大施工深度达19 m;采用双排梅花形布置形式,地基处理更加可靠;利用搅拌机将深层土体和水泥固化剂强制进行搅拌,充分利用了软土,避免了大量挖掘和弃土;加固过程中对周围土体无扰动,施工时无振动、无噪声,对周围环境无污染;与目前常用的混凝土地下连续墙、地下喷浆等防渗技术相比,地基处理费用低廉。

(3)采用真空预压法,可使软土地基沉降在预压期内基本完成,固结基本稳定,避免了使用中地基出现沉降;可在短时间内以较低的成本增加地基土的抗剪强度,提高地基的稳定性和强度。

[1]龚晓楠. 地基处理手册[M]. 3版. 北京:中国建筑工业出版社,2008.

[2]罗骐先. 桩基工程检测手册[M]. 2版. 北京:人民交通出版社,2004.