炼油尾气硫化氢提纯工艺的研究与应用

2013-07-12范海英

崔 隽,原 璐,范海英

(海工英派尔工程有限公司,山东青岛 266061)

随着环保和节能意识的加强,炼油中硫的回收工艺成了所有炼油企业共同面对的重要研究课题。目前在炼油厂中诸如加氢精制、加氢裂化和催化裂化等装置的气体产物中都含有硫化氢气体(H2S),当加工含硫原油时其含量更是可观。硫化氢气体是石油炼制在脱硫工序中产生的一种有毒气体,必须回收其中的硫后才能排放,企业每年要花费大量资金用于回收处理这些有毒气体,但收效甚微。国内外一些公司竟相开发新型吸收剂和新工艺,形成专利技术。目前炼油尾气硫化氢主要用于生产硫磺,来净化环境,增加公司效益。本文所研究的硫化氢提纯工艺是用于生产硫氢化钠的新工艺。

以石油加工过程中产生的硫化氢废气为主要原料,将硫化氢纯度由70%提升至98%左右,与碱液反应转化为高品质的硫氢化钠产品,实现硫化氢气体的回收利用[1]。

本文所研究的硫化氢提纯工艺能有效实现企业节能减排的目标,还为企业增加了效益。目前国内首个利用此硫化氢提纯工艺加工石油废气生产高品质硫氢化钠装置在东营市建成并投入使用,企业效益显著。

1 炼油尾气处理工艺

1.1 广泛运用的工艺

迄今所用的尾气(硫化氢)处理工艺主要是硫磺回收,工艺方法是克劳斯法。自脱硫装置来的酸性气与适量的空气在制硫炉内进行部分燃烧,发生反应,空气的量仅够酸性气中部分氧化,然后与未氧化的硫化氢一起进入转化器,进行催化转化。自转化器出来的反应物经冷凝冷却,即可得到硫磺。从硫磺回收装置排出的尾气中还含有一定量的硫化物,远远超过排放标准,必须进行处理。尾气处理的方法有加氢还原法和焚烧法等[2]。

1.2 硫化氢提纯新工艺

炼油尾气的主要成份为硫化氢,二氧化碳和烃类。新工艺主要是提纯尾气中的硫化氢气体,降低二氧化碳的含量,硫化氢气体含量由最初70%提纯到98%左右,二氧化碳的含量由最初的20%降低到1%左右,将此纯度的硫化氢再与碱液反应生产出硫氢化钠产品。所采用的工艺为两级吸收-两级再生,即用一定浓度的甲基二乙醇胺(MDEA)吸收尾气,吸收了硫化氢的富液再进入再生塔进行再生。再生塔顶气再进入二级吸收,吸收了硫化氢的富液再进入二级再生塔进行再生,再生塔顶气就是高纯度的硫化氢(H2S)气体[3]。

此工艺的主要产品是高纯度的硫化氢气体,再与碱液发生化学反应生产出硫氢化钠产品。此工艺的应用使尾气处理方法呈多元化,提高企业的竞争力。

2 新工艺的研究与优化

2.1 工艺流程描述

硫化氢提纯装置主要有吸收塔、换热器、吸收塔底泵和再生塔等几部分组成。含硫化氢(H2S)和二氧化碳(CO2)的原料气在一定温度(40℃)、一定压力(0.06 MPa)下与甲基二乙醇胺(MDEA)在吸收塔中发生吸收反应,甲基二乙醇胺(MDEA)对硫化氢和二氧化碳具有一定的选择性。经升温,加压后H2S从胺液中解吸出来,解吸过程在再生塔进行。脱除H2S的胺液返回吸收塔循环使用。再生出的气体再进入二级吸收塔进行二次吸收,然后再进入二级再生塔进行二次再生,再生气体就是提纯出的高纯度H2S气体。

2.2 工艺流程的模拟与优化

在新工艺流程中,再生气硫化氢中的CO2含量是影响硫氢化钠产品的主要因素。运用PROII中的AMSIM模拟软件对硫化氢提纯的流程进行模拟优化,根据系统综合的调优方法来确定此工艺的流程结构参数[4]。

2.2.1 一级吸收塔的参数确定 用甲基二乙醇胺(MDEA)溶液吸收硫化氢(H2S)过程中,MDEA对硫化氢和二氧化碳具有选择性,所以在此吸收过程中吸收塔的温度、贫胺液进料位置和贫胺液量对其过程有较大影响。

2.2.1.1 温度对吸收的影响 MDEA的吸收过程是放热反应。MDEA溶液易发泡。贫胺液的进料温度为25~40℃,在此温度范围内MDEA溶液以较快速度吸收硫化氢。所以吸收塔的温度为40℃,由于是放热反应,塔底温度会升高至55℃左右。

2.2.1.2 贫胺液进料位置对吸收的影响 吸收过程,溶剂是从塔顶进入的,气体是从塔底进入的,因此贫胺液的进料位置也就是吸收塔的塔板数。贫胺液的进料位置与一级再生塔顶气中CO2含量的关系(见图1)。

图1 贫胺液进料位置与CO2含量的关系

由图1可知:随着贫胺液进料位置的增加,CO2含量在增加,为了使CO2含量达到所要求的范围,进料位置确定为N=5。

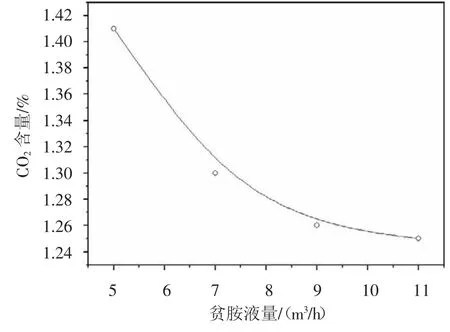

2.2.1.3 贫胺液量对吸收的影响 一定量的气体需要一定量的吸收剂,因此贫胺液的量对H2S和CO2的吸收有一定的影响。贫胺液量与一级再生气中CO2含量的关系(见图2)。

图2 贫胺液量与CO2含量的关系

由图2可知:随着贫胺液量的增加,CO2含量在降低,当贫胺液为7 m3/h时,CO2含量为1.3%,因此可确定此最佳进料量为7 m3/h。

2.2.2 一级再生塔的参数确定 MDEA的吸收过程是化学反应,其反应是可逆过程。随着温度和压力的变化,可以完成H2S吸收-再生过程。因此吸收了硫化氢的富胺液经加热升压进入再生塔进行再生,所生成的贫胺液可循环使用。因此在再生过程中再生塔温度、再生塔的塔板数和再生塔的负荷对硫化氢气体的再生有一定影响。

2.2.2.1 再生塔温度对再生的影响 吸收后的MDEA溶液(富液)的再生温度主要取决于净化产品的规格要求和原料气中H2S和CO2的相对含量,MDEA溶液和H2S的络合物较易分解,当原料气体中H2S对CO2的比值较高时,采用溶液再生温度110~120℃,绝大部分H2S已被解吸。过高的再生温度不能继续减少溶液中残存的H2S含量,反而增加设备的腐蚀和MDEA溶液的分解[2]。

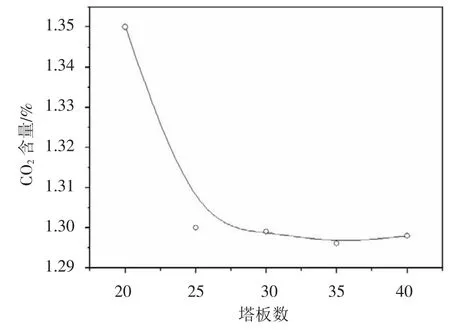

2.2.2.2 再生塔的塔板数对再生的影响 再生塔的塔板数增加会降低回流比,对H2S的再生有一定的影响。塔板数与再生气中的CO2含量的关系(见图3)。

图3 塔板数与H2S含量的关系

由图3可知:当再生塔板数增加时,CO2含量在降低,当N=25时CO2含量降至1.3%,随着塔板数再增加,CO2含量变化较小,因此可确定再生塔的塔板数为25。

2.2.2.3 再生塔的塔负荷对再生的影响 溶液自塔顶引入,与来自塔底的蒸汽相遇,气体溶质逐渐从液相释放出,塔底得到较纯净的溶剂,而塔顶则得到所释放出的气体。因此塔负荷对再生气体有一定的影响。塔负荷与一级再生塔顶气中CO2含量的关系(见图4)。

图4 塔负荷与CO2含量的关系

由图4可知:随着塔负荷的增加,CO2含量在降低,但幅度不大,塔负荷增加过大反而浪费蒸汽,为了节省能源,同时能达到CO2含量范围,确定塔负荷为Q=650 kW。

2.3 二级吸收和二级再生

二级吸收和二级再生与一级吸收和一级再生的过程相同,只是进料气的H2S和CO2含量不同,对吸收塔和再生塔各操作条件影响并不是很大。对塔的物理结构可做相应的调整,这里不再叙述。

3 模拟计算与实际生产数据比较

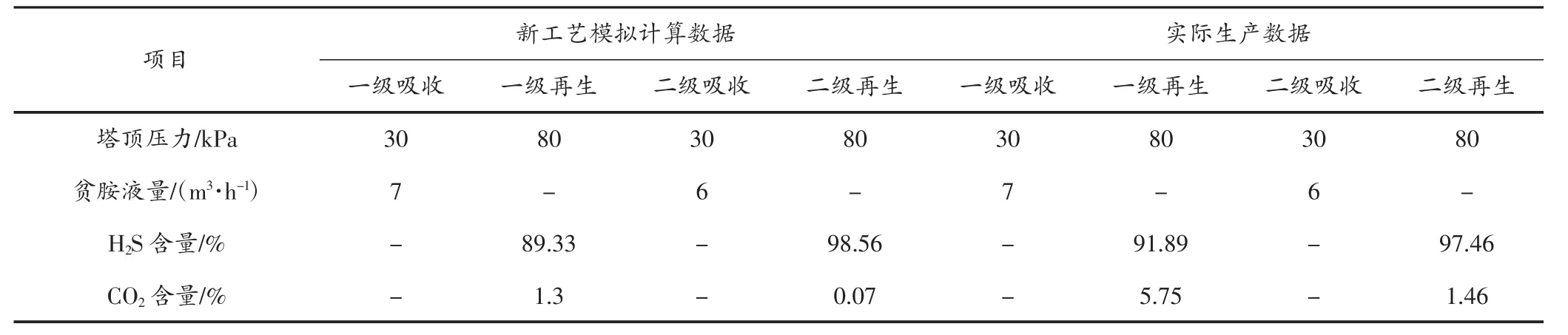

本文所研究的新工艺已应用于实际生产中。目前国内首个利用此硫化氢提纯工艺加工石油废气生产高品质硫氢化钠装置在东营市垦利石化建成并投入生产。现将模拟计算结果与实际生产数据比较(见表1)。

表 1所列数据的原料气为 300 m3/h,H2S%=75.43%,CO2%=20.82%,吸收塔胺液进料从N=5块,再生塔的塔板数为N=25块,在此工况条件下所计算的结果与实际数据进行比较。其中H2S和CO2含量是再生气中的含量。由此表可知:模拟计算与实际数据有一定的偏差。实际生产存在不定因素,模拟计算是理想状态,会有些偏差,但模拟计算具有较高的参考性。

表1 模拟计算与实际生产数据比较

4 经济评价[5]

国内第一个以石油加工过程中排出的废气为原料的硫化氢提纯项目,不仅彻底解决了石油加工企业污染物排放问题,而且生产出的硫氢化钠每年可以产生直接效益4 000多万元。

5 结论

(1)提出硫化氢提纯的新工艺,两级吸收-两级再生使尾气中的H2S含量提高到98%左右,CO2含量满足所要求范围,达到了尾气的回收利用。通过模拟优化分析得到新工艺的工况参数:一级吸收塔的塔顶压力为30 kPa,贫胺液量为7 m3/h,进料位置为N=5。一级再生塔的塔顶压力80 kPa,再生塔的塔板数N=25,再生塔的负荷Q=650 kW。

(2)新工艺应用于生产实践中,节能减排,净化环境,具有明显的经济效益。

(3)新工艺的提出与应用,使尾气处理的方法呈多元化,提高了企业的竞争力。

[1]国内首个利用石油加工废气生产高品质硫氢化钠装置建成投产[G].中国能源信息网,2007,(12):26.

[2]林世雄.石油炼制工程(第3版)[M].北京:石油工业出版社,2000.

[3]Use of A chemical solvent to separate CO2from A H2S-rich stream.W02004/06050544,PCT/US2003/035770,22.July 2004.

[4]杨友麟.实用化工系统工程[M].北京:化学工业出版社,1989.