催化裂化VQS系统运用与改进

2013-07-12郝永杰程久联

郝永杰,程久联

(中国石化青岛炼油化工有限责任公司,山东青岛 266500)

青岛炼化催化裂化装置采用北京石油化工研究院开发的MIP-CGP工艺。沉降器提升管出口采用“VQS快分+单级旋分”形式。

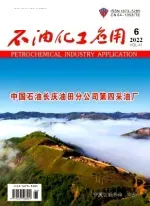

其中VQS系统由旋流快分头、封闭罩、直联升气管、预汽提段等组成,即在提升管出口外设一个封闭罩,将内提升管和部分汽提段设置在罩内。反应后的催化剂和油气经提升管出口处的旋流快分头分离后,带有少量催化剂的油气经封闭罩上部的直联升气管直接进入顶旋风分离器。由于有封闭罩密闭,反应油气不能进到沉降器内部其它空间。从旋流头快分出来的待生剂进入封闭罩内汽提段进行汽提。顶旋风分离器料腿出来的待生剂经翼阀落入封闭罩外底部,通过溢流圈槽口进入汽提段。VQS系统在冷态下的分离效率达98.5%以上,油气出旋流快分头后在沉降器内的停留时间在5 s以下,当设置2~3层挡板时,预汽提线速在0.1 m/s时即可达到较好的汽提效果[1]。

VQS系统具有“三快”特点:即油气与催化剂的快速分离、油气的快速引出、催化剂夹带油气的快速预汽提。因此,VQS技术大大缩短了油气在沉降器中的停留时间,减少二次裂化和死区结焦,焦炭和干气的产率明显降低,掺渣比可大幅度提高,总液收可提高1%以上,同时VQS正常工况下稳定性极高。

该结构缺点是开停工或事故状态下容易跑剂,造成油浆固体含量升高。国内应用此结构的十几家炼厂中,很多炼厂出现了油浆固含量升高的现象甚至是跑剂被迫停工事故,沉降器示意图(见图1)。

图1 沉降器结构图Fig.1 chart of settlement structure

1 VQS系统在各大炼厂的运用情况

VQS结构是最近十几年发展并广泛运用的快分形式。目前,已在18套装置上成功运用,总加工量达1 890万吨/年。从各大炼厂目前的应用情况来看,相比其它工艺结焦问题得到较好解决,然而跑剂事故及油浆固含量升高现象却时有发生。

燕山石化二催化沉降器在1998年实施VQS改造。改造后VQS系统运行总体平稳,但期间出现了催化剂大量跑损、油浆固含量超高的问题。其中有催化剂破碎细化的问题,也有VQS系统分离效率下降及设计问题[2]。

金陵分公司一套催化裂化装置在2001年初对装置沉降器进行了VQS技术改造,在首次开工及同年5月底的事故处理后生产恢复过程中,均出现了沉降器大量跑损催化剂的现象。

兰州石化一套二套催化裂化装置在2000年6月实施了VQS改造。该公司在2000年至2007年运行过程中多次出现催化剂大量跑损至分馏塔的事故。

青岛炼化公司于2009年3月14日沉降器发生催化剂跑损情况。3月15日检测油浆中催化剂固含量已达到200 g/L以上。经采取调整装置加工负荷、调整预提升蒸汽量、补充催化剂和提高沉降器料位等操作措施后,沉降器跑剂无根本性好转,油浆固含量仍有30 g/L左右,3月16日凌晨装置被迫停工处理。3月19日、20日对沉降器开人孔检查发现:旋风分离器翼阀的盖板磨损严重,6个盖板中4个已经磨穿;VQS罩内未发现结焦,而VQS罩外壳体,沉降器器壁和旋风分离器上结焦相对较严重,主要以粉状焦为主。

2011年2月,沉降器再次发生跑剂现象,装置被迫停工处理。检查发现沉降器旋风分离器翼阀盖板磨损,沉降器罩外壁和沉降器内壁无坚实块状焦,但在罩外预提升蒸汽环处有大量粉状焦。

2 沉降器跑剂原因分析

根据各个炼厂催化裂化装置沉降器跑剂事故分析,跑剂原因可归纳为催化剂“细化”、开工或生产过程中操作不当、设备设计缺陷以及结焦等四个方面。

2.1 催化剂细化容易跑剂

沉降器中催化剂细化的原因有两个:一是,选用的催化剂或者平衡剂中小于20 μm的细粉太多;二是催化剂抗磨性较差,在循环过程中发生磨损,产生大量细粉。据研究[3],在多臂式VQS旋流头喷出口内侧,一方面是切向速度急剧降低,另一方面是轴向速度又变成上行流,形成了短路流,颗粒还来不及在旋流作用下被分离出来,就被夹带上去了,因而在该区域十分不利于颗粒的分离,特别是细粉更容易被向上扬析夹带。

本公司2010年1~2月、6~9月催化装置出现过两次催化剂跑损量大幅增加的情况,经分析其主要原因是当时加入系统的新鲜剂与系统原有催化剂间物理性能相差较大,不同强度催化剂间磨损产生大量的细粉,引起催化剂大量跑损。

2.2 操作原因造成跑剂

对于建成投产的工业装置,其设计及设备结构均已定型,要在开工及操作波动过程中避免出现催化剂大量跑损,就必须从操作参数的有效调整控制方面着手。归纳起来主要是VQS出口线速、顶旋入口线速、VQS及顶旋压降,沉降器压力。VQS出口线速存在一个催化剂跑损的敏感区,此敏感区因装置而异,一般在7~14 m/s范围内,当线速超过20 m/s后,夹带跑损量也将增加(本公司大约在11~14 m/s)。而VQS线速受沉降器压力,进料量,提升蒸汽量、反应转化率等影响。因此正常生产中应平稳地调节沉降器压力、进料量和提升蒸汽量。而在开工时应尽快避开这个跑剂敏感区。

2.3 设备问题造成跑剂

2.3.1 翼阀选型不合理

2.3.1.1 静态实验不符合要求 本公司选用的翼阀按设计的安装角度4.5~5.5°做静态实验时,料腿上催化剂质量仅到2 kg时,翼阀便打开流出催化剂。按照技术要求直径DN450 mm的翼阀做静态实验时,翼阀开启重量应在4 kg以上。很明显我公司所选翼阀不合适。

2.3.1.2 翼阀阀体保护罩斜板角度不合适 原设计翼阀阀体保护罩斜板与水平夹角为30°,倾斜角度偏小,阻碍催化剂流动,催化剂在斜板上停留时间较长,容易结焦。焦块长大后容易卡住翼阀盖板,盖板与阀体形成空隙,致使旋分分离器料腿无法形成料封,夹带催化剂的油气由缝隙倒窜,磨损盖板,最终造成沉降器大量跑剂。

2.3.1.3 翼阀料腿直径不匹配 290万吨/年催化裂化装置原设计在考虑正常的两器间催化剂循环量(2 375 t/h)之外,还要考虑操作时需要从沉降器汽提段经MIP循环管返回提升管下部约800~1 200 t/h的催化剂循环量,因此旋分器的料腿采用直径DN450 mm,而在实际操作过程中,没有使用MIP循环管,即没有催化剂从沉降器汽提段循环至提升管二反区的下部,实际进入旋分器的催化剂量减少约25%~30%。分析因料腿较粗,在生产过程中,料腿中料位无法积攒到料封料位,翼阀便被打开,又由于料位太低,催化剂很快下完,夹带催化剂的油气从翼阀反窜进料腿,物料对翼阀盖板冲刷,造成翼阀的磨损。在装置现场,翼阀附近可以听到翼阀频繁开关的“当、当”声,恰好证实了这一点。

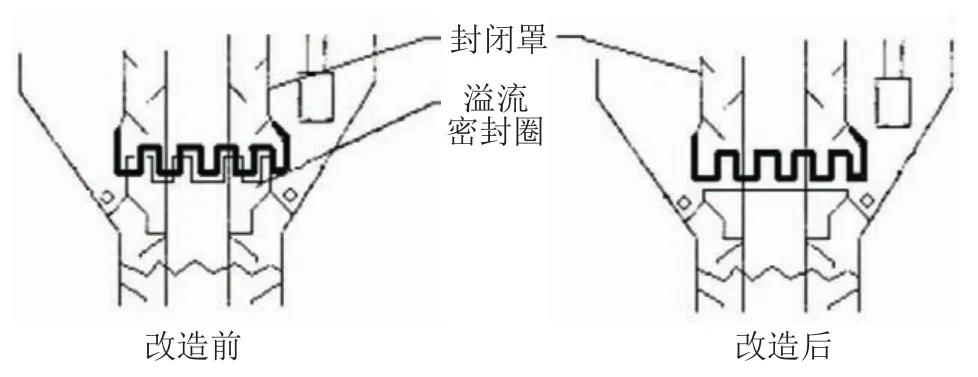

2.3.2 沉降器溢流密封圈槽口设计不合理 VQS封闭罩原设计下部结构为溢流密封圈式,并在溢流密封圈和封闭罩上开槽口,作为催化剂流动通道。其中封闭罩下部开槽口12个,溢流密封圈开槽口6个。因此,VQS罩外催化剂进入汽提段的直通流动通道只有6个,催化剂流通受阻,催化剂在VQS罩外停留时间长,增大了结焦的几率。

同时设计的溢流密封圈外腔,存在局部低温区,影响催化剂的流动性。

2009年3月14日本公司发生催化剂跑损事故,本公司随即采取提高沉降器料位,以封住翼阀,防止催化剂由翼阀处通过单旋跑损,但是效果并不理想。究其原因就是溢流密封圈阻碍了催化剂流入汽提段。

2.4 VQS罩外结焦导致跑剂

VQS罩外结焦尤其是翼阀处结焦,对沉降器的稳定运行威胁很大。当结焦达到一定程度后,在遇到处理事故或者沉降器温度大幅波动时,结焦很容易因受热不均而脱落。当焦块落到翼阀处时,容易造成翼阀开关不灵活甚至是翼阀无法开启或闭合,一旦出现这种情况,沉降器将出现跑剂情况。当焦块在VQS密封圈槽口聚集时,容易造成催化剂流动困难,催化剂堆积,进一步结焦。两次跑剂事故发生后,操作人员均对沉降器打开进行检查。VQS密封罩外结焦不太严重,但大部分为软焦。VQS罩外结焦不对称,离预提升蒸汽注入口远的地方比近的地方结焦要严重。6个直联升气管外壁结焦,部分管口内侧轻微结焦,但都通畅。

3 VQS系统改进

3.1 改善催化剂性能

2010年针对加入系统的新鲜剂与系统原有催化剂间物理性能相差较大的问题,催化装置在生产部的指导下及时与石科院、催化剂厂家联系。石科院再次调整了催化剂活性、磨损指数、细粉含量等指标,对磨损指数、细粉含量确定了窄范围的上下限指标。催化剂理化性能改善后,装置催化剂跑损量明显下降,四季度催化剂单耗维持在0.45 kg/t左右,较去年同期减少0.1 kg/t。

图2 2010年催化剂用量图Fig.2 Chart of the catalyst consumption in 2010

3.2 优化操作

VQS系统在开工过程中,如若控制不好是非常容易跑剂的。在此期间主要控制VQS出口线速和沉降器压力。

在转剂和喷油初期,通过调节预提升蒸汽量及补充蒸汽量,使VQS出口线速保持在≮14 m/s,并将沉降器压力控制在0.11~0.12 MPa。当再生二密床层温度提高到700℃左右后,稍开再生滑阀进行转剂。在转剂过程中,稍开再生滑阀,保证提升管出口温度50℃/h左右的升温速度,以减少跑入分馏塔的催化剂量。当提升管出口温度达到500~540℃时,三器催化剂循环正常时,提升管准备喷油,喷油速度以提升管出口温度不小于480℃为依据,尽快将总处理量提高到满负荷的80%左右,在提量过程中,密切注意VQS出口线速,使其保持在18~20 m/s,若超出此范围,可在提量的同时,减少预提升蒸汽量和原料油雾化蒸汽量,直到降到正常操作时蒸汽用量为止。

3.3 沉降器VQS系统设备改造

3.3.1 改造翼阀和料腿 根据本公司的实际情况,为保证料腿工作时有足够料封,在2011年6月公司大检修时,将沉降器旋分分离器下部料腿缩径,由直径DN350 mm的翼阀和料腿替换原来DN450 mm的翼阀和料腿,翼阀仍然采用半覆盖式。

正常生产时,旋分分离器料腿中催化剂料位逐渐升高,当达到一定高度后,催化剂重力大于翼阀盖板开启力,便开始有催化剂下落,翼阀盖板开度随着料位上升而增大,最终达到动态平衡,即随着料腿中料位的高低盖板在某一开度范围内开大和关小。改变了之前翼阀经常工作在半管流的状况,避免了油气在翼阀处反串,从而保护了翼阀盖板免受冲刷。因此,大大减少了催化剂的跑损。

另外将翼阀阀体保护罩斜板与水平夹角由原来的30°改为45°。避免催化剂在此处停留结焦而影响盖板关不严。

3.3.2 重新设计溢流密封圈 本装置2011年6月进行大检修时,原准备将VQS罩外部溢流密封圈全部取消,将上部封闭罩延长至汽提段上切线,并在封闭罩下部距翼阀底部约1 m处开12个长方形槽口作为催化剂流动通道。后为稳妥起见,仅增加6个溢流密封圈槽口至12个,并与封闭罩的12个槽口相对应,增加了催化剂的直通流动通道,降低了催化剂流入汽提段的阻力。因此,减少了催化剂在VQS罩外的停留时间,大大降低了催化剂在此结焦的几率。

图3 槽口示意图Fig.3 Schematic diagram of notch

本次改造后,装置平稳运行了18个月,目前状态良好,油浆固含量维持在4 g/L以下。只是罩外预提升蒸汽量仍保持6.0 t/h的量。公司可以考虑实施对密封圈的原计划改造方案。即将全部取消溢流密封圈,以进一步减小催化剂流动阻力,缩短催化剂的停留时间,避免结焦。并为适量降低预提升蒸汽量,进一步节能提供条件。

图4 取消密封圈后示意图Fig.4 Cancel the seal ring diagram

3.3.3 改造VQS罩外平衡管和预提升蒸汽环 为改善VQS罩外不对称结焦情况,将封闭罩外的预提升蒸汽环由一个整环更改为两个单独进汽半环,并减少预提升蒸汽环上的蒸汽喷嘴面积,另外还将VQS封闭罩外6个平衡管截短1 100 mm。这样以来使得罩外气体的压力分布更加均匀,气体更加快捷的由平衡管进入旋分分离器入口。减少了油气在VQS罩外的停留时间,从而有效遏制了结焦。

此外为防止汽提段的油气逸出进入外腔,只需保证VQS罩外相对于汽提段微正压就可。如果能为进一步减少催化剂流入汽提段的阻力,全部取消溢流密封圈,就可以将预提升蒸汽量由目前的6.0 t/h适量降至3.0 t/h(设计 2.0~3.0 t/h)。

4 优化后总结

(1)对催化剂指标优化后,催化剂消耗量明显下降,较优化前下降约18%。

(2)油浆固含量由检修前的5~6 g/L下降到4 g/L。不仅降低了催化剂单耗,而且还减缓了油浆系统管线和阀门的磨损,为装置长周期运行提供了坚强的保障。

(3)本装置自此次大检修开工以来,加工负荷平均在115%左右,已平稳运行了18个月,未出现油浆固含量升高的现象。沉降器旋分分离器压降始终维持在12 kPa左右,油浆固含量维持在4 g/L以下,油浆外甩量在10 t/h以下。这说明翼阀的工作状态良好,对翼阀和料腿的技术改造是有效的。

(4)本次检修后,开工时VQS罩外出现了催化剂和泥的征兆。并且此现象在以前开工时也时有发生。本公司沉降器所使用的蒸汽均为1.0 MPa蒸汽。建议改为3.5 MPa的过热蒸汽,以避免催化剂和泥,影响安全生产。

(5)将溢流密封圈全部取消,进一步降低VQS罩外催化剂进入汽提段的阻力,并将罩外预提升蒸汽量降至3.0 t/h。预计每年可节省1.0 MPa蒸汽2.4万吨(按装置运行8 000 h计算),合计432万元。

(6)总体来说:旋流式快速分离系统(VQS),缩短了油气在沉降器的停留时间,使热转化率明显降低,有效抑制了氢转移反应和热裂化反应,解决了沉降器结焦的问题,提高了目的产品收率及催化汽油的辛烷值,保证了装置长周期安全运行。操作稳定可靠,具有气固分离效率高,防焦性能优良的特点。

[1]卢春喜,蔡智,时铭显.催化裂化提升管出口旋流式快分(VQS)系统的实验研究与工业应用[J].石油学报(石油加工),2004,20(3):24-29.

[2]姜成.快速分离系统(VQS)在催化裂化装置上的应用[D].天津大学:化学工程学院,2009.

[3]孙凤侠,卢春喜,时铭显.催化裂化沉降器VQS系统内三维气体速度分布的改进[J].石油炼制与化工,2004,35(2):51-55.