成膜胺点火保养技术在超长期停用600MW机组中的应用

2013-07-11郭新茹辜涛于鹏杨满林冯永胜

郭新茹,辜涛,于鹏,杨满林,冯永胜

(1. 湖南省电力公司科学研究院,湖南 长沙410007;2. 贵州黔东电力有限公司,贵州 凯里557702)

热力设备处于停(备)用状态时,外界空气会大量进入水汽系统,锅炉尽管已经放水,但是在金属表面常常会因受潮附着1 层水膜,溶解在水膜中的氧会引起金属电化学腐蚀,其腐蚀速率远比热力设备正常运行条件下的腐蚀更为严重。停(备)用的腐蚀危害会造成大面积的金属发生严重损伤,氧化加剧,甚至破坏金属晶格,降低锅炉使用寿命,严重时会造成锅炉爆管。

黔东火电厂2×600 MW 亚临界机组工程#1,#2机组168 h 试运后于2008年10月6日起长期停用,由于项目未核准的原因,机组正常发电任务没有完全明确,机组未来2~3年内的重要工作是停用保养,停用时间之长国内外罕见。

如何在不并网发电的前提下,实现机组的长期停用保护成为保养的技术关键点,结合科研技术攻关,决定对#1 机组实施锅炉启动点火成膜胺停用保养。

1 成膜胺保护机理

成膜胺是近年来热力设备停用保护的主要药剂之一,常温下蜡状白色晶体,有效使用浓度约为10%,采用专门的乳化装置〔1〕将成膜胺制成乳浊液,凝固点为53.1 ℃,沸点为348 ℃,分解温度为480 ℃〔2〕。

在锅炉点火升温过程中,控制机组主蒸汽温度在280~480 ℃之间,将成膜胺药剂加入水汽系统中。成膜胺药剂在高温下与金属表面接触后,会在水汽系统金属表面形成1 层憎水性薄膜,使金属与空气隔绝,防止水和大气中的氧及二氧化碳对金属的腐蚀,从而达到保护热力设备的目的。这层憎水性薄膜不会对系统的水质造成不良影响,在机组再次启动过程时,由于温度变化会和垢一起剥离溶入水中,从而减少了水汽系统的结垢量,减缓金属发生腐蚀裂纹的危险。

2 成膜胺点火保养工艺要求

1)冷态冲洗采用排放冲洗,由低压给水系统经高压给水系统至锅炉。当锅炉水含铁量小于200 μg/L 时,冷态冲洗结束。汽包炉热态冲洗完全依靠锅炉排污换水,当炉水含铁量小于200 μg/L 时,热态冲洗结束。当凝汽器与除氧器之间建立循环后,调整凝结水pH 值为9.8~10.0,炉水pH 值9.6 以上。

2)由于成膜胺在480 ℃以上会发生分解〔2〕,加药期间控制蒸汽温度在280~480 ℃,控制给水流量在400~450 t/h 之间;当机组主蒸汽温度达到280 ℃时,关闭凝汽器补水总门;开始加成膜胺至热炉放水之前严密关闭连排、定排,尽量减少汽水损失;机组停运后,机组水汽系统内不再补化学除盐水。

3)由于精处理树脂对成膜胺有较强的吸附作用〔3〕,会对精处理树脂造成不可逆污染〔4-6〕,因此点火成膜胺停用保护,在整个加药及热炉放水过程中,精处理不投入运行。

4)防止成膜胺漂浮于液面之上,加药过程中,维持除氧器高水位〔7〕。

5)除pH 值表、电导率表投运外,加药全过程中关闭其余所有化学在线仪表的取样入口阀门,保证仪表有效隔离。

6)加药前60 min 调整并维持炉水pH 值9.6以上,停止向炉内加药。

3 成膜胺点火保养工艺过程

3.1 加药方法

利用给水加除氧剂系统和炉水加磷酸盐系统同时进行加药。给水加除氧剂系统加药点位置在除氧器出口、给水泵前,炉水加药直接进入汽包。

3.2 加药步骤

1)检查给水加除氧剂泵和炉水加磷酸盐泵的完好和出力情况以及整个加药系统的严密性,在确保一切正常的情况下,将除氧剂溶药箱和磷酸盐溶药箱放空,并用除盐水冲洗干净,分别将350 kg和300 kg 成膜胺药剂倒入溶药箱中备用。

2)机组主蒸汽温度和过热蒸汽温度达到280℃时开始加药,同时控制主蒸汽温度和过热蒸汽温度不超过480 ℃,防止成膜胺高温分解;控制给水流量在400~450 t/h 之间,尽量保持药剂循环均匀,加药时间控制在30~120 min 之间。

3)成膜胺药剂加完后,向溶液箱内注入除盐水并继续开启加药泵以冲洗加药管道,全部注入系统,同时保证加药完毕后60~120 min 的系统循环时间,停机后按规程带压放水,余热烘干。

4)停炉后,热力系统尽量不再补进除盐水;锅炉、凝汽器按规程规定进行放水,除氧器、加热器待锅炉放水后再放水。

5)加药结束后,pH 值表、电导率表管道至热炉放水后关闭。

6)自加药开始,立即检测给水、炉水、过热蒸汽及凝结水的pH 值、电导率、铁含量,频率为30 min/次,数据检测到加药完毕后循环60 min 止。

3.3 加药过程

2009年3月25日20 时30 分,除pH 值表、电导率表外其余表计有效隔离;20 时40 分停炉内加药设备,此时过热蒸汽温度升至412 ℃,再热蒸汽温度升至359 ℃,开始准备加成膜胺药剂,22时20 分成膜胺加药结束,系统加药时间为100 min,累计加入10%成膜胺药剂750 kg,然后注入除盐水冲洗加药箱及加药管道。系统内部循环直至0 时20 分停炉。机组停炉后及时排净除氧水箱、凝汽器热井、高压加热器汽侧疏水、低压加热器汽侧疏水等,保持汽机侧设备干燥。点火成膜胺加药期间给水流量、过热蒸汽和再热蒸汽温度和压力运行参数见表1。

表1 点火成膜胺加药期间的机组运行参数

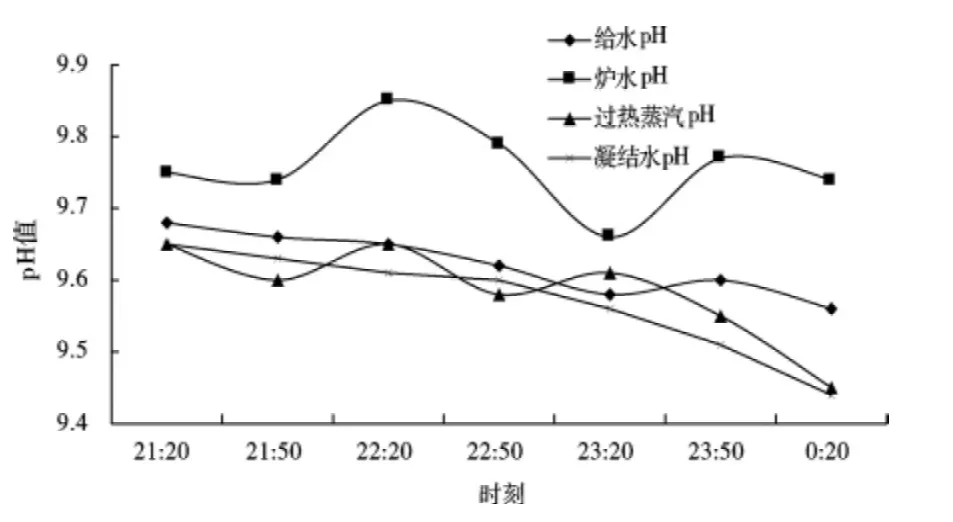

自加药开始,根据《火力发电厂停(备)用热力设备防锈蚀导则》的要求,主要监督凝给水、凝结水、炉水、过热蒸汽的电导率、pH 值和Fe 离子含量。加药及循环期间电导率、pH 值和Fe 离子变化情况如图1-3 所示。

图1 给水凝结水炉水过热蒸汽pH 值随时间变化关系

图2 给水凝结水炉水过热蒸汽电导率随时间变化关系

图3 给水凝结水炉水过热蒸汽Fe含量随时间变化关系

从图1-3 可以看出,由于在加药期间停止加氨和联氨,整个加药循环过程中给水凝结水炉水过热蒸汽的pH 值整体是下降趋势;给水凝结水炉水过热蒸汽的Fe 含量整体是上升趋势,给水Fe 含量、炉水Fe 含量出现异常升高状况;炉水的电导率也会出现异常升高状况。

4 停用保护效果评价

2009年9月23日对省煤器管、水冷壁管、过热器管、再热器管割管检查,除氧器、汽包开人孔检查,检查结果如表2 和图4-8 所示。

表2 成膜氨保护后割管检查结果

图4 #1 炉汽包经成膜胺处理后内部表面形貌

图5 #1 炉水冷壁经成膜胺处理后形貌

图6 #1 炉高温过热器经成膜胺处理后形貌

图7 #1 炉高温再热器经成膜胺处理后形貌

图8 #1 炉省煤器经成膜胺处理后形貌

5 讨论

1)受不能并网的限制,汽轮机冲转到3 000 r/min,实际给水流量约为150 t/h,无法达到400~450 t/h,为保证给水系统成膜胺浓度均匀,应尽可能加快加药速度;

2)东方锅炉厂W 型锅炉低负荷冲转时冲转气温偏高,这种炉型设计要求冲转前必须投减温水,如果提前投制粉系统会导致炉膛出口温度偏高,过热蒸汽温度偏高,需要加大减温水的量;这种炉型冷态启动对蒸汽温度有严格要求,过热蒸汽温度不允许超过360 ℃,再热蒸汽温度不超过330 ℃。黔东电厂点火保养时为了节省燃油,提前投入制粉系统,导致了过热蒸汽温度进一步上升到超过360℃,因此必须提前投减温水控制再热蒸汽温度;由于增大了减温水量,主蒸汽温度在整个流程中波动较大,而再热蒸汽温度相对影响较小,因此导致了过热器保养效果欠佳。

3)通常,成膜胺在汽包炉尤其是汽包的内壁和水冷壁管的使用效果较差。原因是成膜胺的汽液分配系数很大,给水在进入汽包后通过分离器的分离作用,溶解在给水中的成膜胺大部分进入汽侧,只有少部分成膜胺参与水冷壁循环,因此水冷壁停用保护效果较差。黔东电厂#1 机组通过磷酸盐泵大量加入成膜胺克服了这个问题。总体来看,水冷壁管、汽包内壁的保养也取得很好的效果。

4)为了充分保证系统内各部位成膜胺浓度分布均匀,使成膜胺得到高效利用,加药完毕后需要继续循环60~120 min,黔东火电厂#1 机组首次点火成膜胺保护加药时间100 min,加药后循环时间约120 min。

6 结束语

从省煤器、水冷壁、过热器、再热器和汽包几个位置的检查结果可以看出,本次点火成膜胺保护取得了良好的效果。

由于成膜胺点火保养技术在亚临界机组的应用是一个新课题,因此需要通过进一步的试验来完善。

〔1〕 郭新茹. 一种罐式高剪切成膜胺乳化装置:中国,201220071878.0[P]. 2012-08-29.

〔2〕闻人勤,丁桓如,尹铁路. 热力设备纯十八胺停运保护技术〔J〕. 中国电力,2000(4):23-25,47.

〔3〕丁桓如,龚云峰,闻人勤,等. 烷基十八胺在离子交换树脂上的吸附及影响研究〔J〕. 离子交换与吸附,2001,17(4):326-332.

〔4〕朱志平,王丽英. 十八胺对阴树脂的污染及对策〔J〕. 热力发电,2001(2):57-58.

〔5〕丁桓如,闻人勤,龚云峰,等. 大机组十八胺停运保护中凝结水处理系统树脂污染问题研究〔J〕. 热力发电,2004(7):64-67.

〔6〕孙小军,桑俊珍,马世孙,等. 十八胺法在新建超临界机组停用保护中的应用〔J〕. 热力发电,2010(10):100-103.

〔7〕陈进生,王杭州,钟爱民. 十八胺应用中的若干技术问题探讨〔J〕. 热力发电,2003(5):61-62,69.

〔8〕DL/T 956-2005 火力发电厂停(备)用热力设备防锈蚀导则〔S〕.