混凝土泌水原因的分析

2013-07-11张希刚

张希刚

(山东麒升新型材料有限公司,山东 济南 250121)

0 引言

混凝土泌水是在混凝土施工过程中经常遇到的一种质量事故,混凝土泌水影响混凝土的和易性和施工性能、影响混凝土强度的增长并且容易造成混凝土堵泵影响施工进度,给工程造成一些不必要的经济损失。为了能够提前预防混凝土泌水现象的发生,保证混凝土质量,谈一下几点看法:

1 水灰比

水灰比是抗渗混凝土配合比设计中必须要考虑的一个重要因素,JGJ55—2011《普通混凝土配合比设计规程》中,对抗渗混凝土的最大水灰比做出了相应的规定,见表1。规定混凝最大水灰比是因为:水灰比大的混凝土,混凝土内部存在大量的游离水,并且随着混凝土凝结时间的变长,游离水在混凝土内部压力的作用下通过毛细孔,流到混凝土的表面,造成混凝土泌水。

表1 抗渗混凝土最大水灰比

2 胶凝材料

胶凝材料通常是指水泥、矿粉、粉煤灰及硅灰等。水泥作为混凝土的主要胶凝材料,混凝土泌水与水泥的泌水性能密切相关。水泥的颗粒级配、粗细程度及凝结时间都会影响混凝土的泌水。颗粒级配良好的水泥,可以减少水泥内部的空隙率,切断水泥内部游离水的运动路径,能有效的防止混凝土泌水;水泥越细,比表面积就越大,水泥的水化速度就越快,混凝土在硬化前所需要的水量就越大,混凝土就越不容易泌水;水泥的凝结时间越长,混凝土的硬化时间就越长,水泥颗粒的沉降时间就越长,混凝土就越容易泌水。不同品种、不同强度等级的水泥,水泥的颗粒级配、粗细程度和凝结时间都不相同,泌水程度也不相同。

矿渣微粉又称为矿粉。矿粉主要用于混凝土掺合料,由专业的工厂生产,制作混凝土时加入到混凝土中,矿粉在生产的时候加入适量的石膏,石膏可以延长混凝土的凝结时间,但凝结时间延长容易造成混凝土泌水。因此 JGJ55—2011《普通混凝土配合比设计规程》对混凝土配合比设计中矿粉的掺量做出了规定。矿粉经反复的加工磨细,比表面积可到达 400~500m2/kg 之间,产生微集料效应。以微集料的形式存在于混凝土中,改善混凝土中的孔结构,使孔径得以细化和均化,提高混凝土的抗渗性,可以显著减少水泥混凝土的泌水量,改善水泥混凝土的和易性。

粉煤灰是电厂烟囱里的灰尘、固体物收集起来,经过反复的加工磨细形成的一种矿物掺合料。粉煤灰的结构在显微镜下观察,粉煤灰是晶体、玻璃体及少量未燃炭组成的一个复合结构的混合体。由于粉煤灰的形状是以玻璃体的形式存在的,在混凝土中发生滚珠效应增加混凝土的和易性,并且粉煤灰的产浆量约是水泥的 3 倍,可以显著提高混凝土的和易性、密实性和流动性,以提高混凝土的抗渗性。粉煤灰还可以减少混凝土的碳化,提高混凝土的表面强度,增强混凝土表面抗开裂的能力,也能反映粉煤灰可以提高混凝土的抗渗性。

3 骨料

粗细骨料级配不合理,引起颗粒空隙增大,自由水上升引起混凝土泌水,是混凝土泌水的原因之一。试验室对5~10mm、10~25mm 粗骨料性能试验,试验结果见表2。

表2 骨料性能试验

从试验室进行的检查结果分析:单粒级配粗骨料5~10mm、10~25mm 的石子,孔隙率分别为:43%、46%。分别拌合混凝土拌合物后测定其泌水率分别为 5.1%、8.0%。按 3∶7 的比例复掺 (5~10)∶(10~25) 粒径的石子,孔隙率为 40%,混凝土泌水率为 2.6%。

试验室对细骨料也进行了深入细致的研究,试验结果如下:细度模数最大 3.31,最小 2.30。用不同细度模数的砂拌合混凝土拌合物,测定其泌水率分别为:细度模数 3.31 时,泌水率 14.5%;细度模数 2.30 时,泌水率 7.7%。然后又将河沙和人工砂进行复配,配置成级配良好的砂子,测定其细度模数 2.53,泌水率 3.95%。由此可见粗细骨料的级配对混凝土泌水影响很大。

4 减水剂

夏季混凝土使用的外加剂通常为缓凝高效减水剂,掺量过多或者其中缓凝组分过多,影响混凝土的凝结时间,造成石子下沉,水、水泥和砂石土出现分析现象,即造成新拌混凝土的泌水和离析,大量的自由水泌出混凝土表面,影响水泥的凝结硬化,影响混凝土拌合物的性能。

外加剂可以从以下两个方面进行调整,一个是合成,一个是复配。

通过调整合成工艺,可改变减水剂的分子量或者分子链长度。实践证明,如果减水剂的分子量较大、分子链较长,会使混凝土的泌水减少;如果分子量较小、分子链较短,虽可使减水率增加,但同时使混凝土的泌水率增大。

复配是改善混凝土泌水性能的一个行之有效的方法。复配过程中,可以引入合适的增稠组分,如各种纤维素、糊精等水溶性高分子材料。实验室进行了增稠剂 H 掺量对混凝土泌水率的影响试验,掺量从 0 到 0.50×10-4,结果列于表3。试验结果表明,在此掺量范围内,随着增稠剂 H 掺量的提高,混凝土的泌水率明显下降,而对坍落度和坍落度损失,以及对扩展度和扩展损失均无不良影响。

增稠剂 H 掺量对混凝土泌水率的影响见表3。

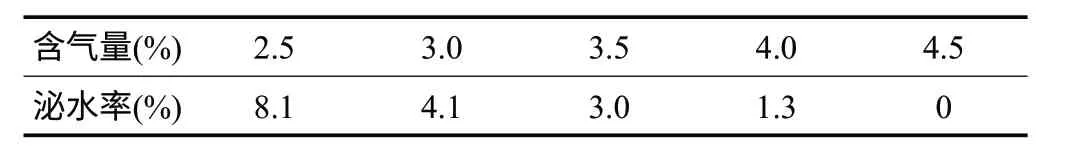

外加剂中掺有适量的引气剂,引气剂在混凝土内部形成大量均匀、质量稳定的微小气泡,这些气泡均匀的分散在混凝土内部,有的分散在泌水通道中,切断了游离水的运动路径,有效地防止了混凝土泌水。试验过程分析如表4。

5 施工影响

混凝土在振捣过程中要坚持:“快插、慢拔”的原则。将混凝土内部的气泡,引出。在振捣过程中,如果混凝土棒从混凝土中提出的速度过快,则会导致混凝土振捣不密实、漏振等现象,这样在混凝土内不会形成大量的毛细管,增加混凝土的泌水率;如果混凝土在振捣过冲出现过振现象,则混凝土浆体上浮,出现离析现象。另外如果是泵送混凝土,泵送过程中的压力作用会使混凝土中气泡受到破坏,导致泌水增大。

6 结束语

混凝土拌合物泌水不仅影响混凝土强度的增长,也影响混凝土拌合物的施工性能影响混凝土的施工速度。给工程的施工带来一些负面影响。我们作为混凝土生产企业要综合考虑公司的原材料现状,将混凝土泌水现象降到最低。以实现我们以质量求生存的经营目标。

表3 增稠剂掺量对混凝土泌水率的影响

表4 含气量对混凝土泌水率的影响