矿物掺合料在水泥及混凝土中的应用研究

2013-07-11李保亮刘志强

李保亮,刘志强

(1. 淮安市建筑工程检测中心有限公司, 江苏 淮安 223001;2. 潍坊山水水泥有限公司, 山东 潍坊 261000)

“十二五”期间,国家要发展低碳经济,走可持续发展之路,需要混凝土企业进一步降低高能耗原料——水泥的用量[1],充分利用矿物掺合料的潜在活性,提高混凝土的耐久性。作为矿物掺合料的粉煤灰、矿粉、石粉等工业副产品在水泥混凝土中的应用除了减少能源、资源消耗、降低成本外,还可以减轻粉煤灰、矿渣排放对环境带来的负荷[2],然而矿物掺合料的使用在节能降耗的同时,也给混凝土带来了早强低、与外加剂适应性不良、碳化严重[3]等一系列问题。特别是在预拌混凝土生产过程中,为改善混凝土的性能,降低混凝土生产成本,在原本已有各种助剂(助磨剂、早强剂等)的水泥中,又二次掺加一定比例的矿物掺合料,使得使水泥与外加剂的适应性变差,混凝土坍落度损失增加,给商品混凝土生产供应带来困难。本文提供了一种矿物掺合料混凝土的制备方法,即在强度等级号(以 C30 为例)混凝土中,利用 P·I52.5 水泥及一部分矿粉、粉煤灰代替 P·O42.5 水泥,研究其对水泥及混凝土性能的影响、出现的问题及解决方法,以期指导生产。

1 原材料

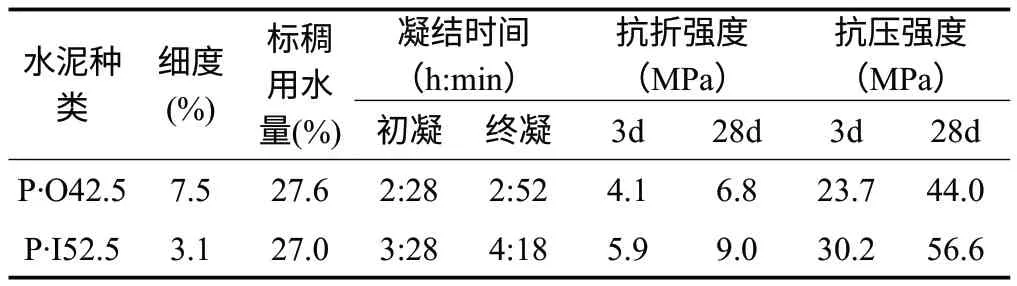

(1)水泥:海螺 P·O42.5 水泥及 P·I52.5 水泥,其各项物理性能如表1 所示,其中 P·O42.5 水泥熟料与各混合材比例为熟料∶石膏∶粉煤灰∶矿粉石粉=76∶5∶5∶10∶4,P·I52.5 水泥中熟料与石膏比例为 96∶4。

表1 水泥物理性能

(2)细集料:中砂,细度模数 2.6,含泥量 2.0%。

(3)粗集料:碎石,规格 5~31.5 mm,含泥量 0.4%。

(4)水:使用自来水。

(5)粉煤灰:使用 Ⅱ 级灰,45μm 方孔筛筛余量18%,烧失量 5.2%,需水量比 97%,28d 活性指数 74%。

(6)矿渣微粉:S95 级,需水量比 98%,28d 活性指数103%。

(7)减水剂:缓凝型减水剂减水率 16%。

(8)激发剂:复合激发剂(Na2SO4、TEA 等成分)。

(9)砂:ISO 标准砂。

2 试验方法

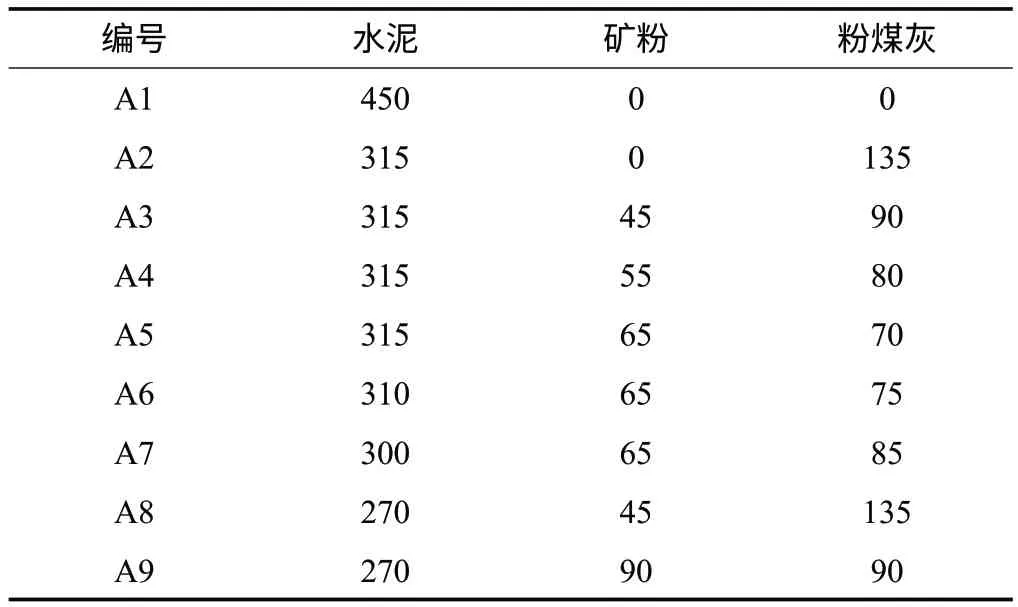

试验在保证成本降低的条件下,用 P·I52.5 水泥掺少量矿物掺合料代替 P·O42.5,其水泥、矿粉、粉煤灰具体比例如表2 所示,其中 A1 用 P·O42.5水泥,A2~A9 用 P·I52.5 水泥。试验方法参照 GB/T 1346—2001《水泥标准稠度、凝结时间、安定性检验方法》、GB/T 17671—1999《水泥胶砂强度检验方法(ISO法)》、GB/T 50080—2002《普通混凝土拌合物性能试验方法》和 GB/T 50081—2002《普通混凝土力学试验方法》的有关规定进行,测试的项目包括水泥凝结时间,水泥胶砂流动度、抗折、抗压强度,混凝土的坍落度及1小时坍落度经时损失和抗压强度。

3 实验结果及分析

3.1 P·I52.5 水泥代替 P·O42.5 水泥对水泥性能的影响

3.1.1 对水泥凝结时间的影响

按照表2 中的比例将水泥、矿粉、粉煤灰混合均匀,在水灰比为 0.3 的条件下测试各组凝结时间的变化,详见表3。由表3 可见,P·I52.5 水泥混合部分矿粉、粉煤灰后,水泥的初凝时间及终凝时间均比 P·O42.5 水泥 (A1) 要长,且水泥越少矿物掺合料越多,水泥凝结越长,这是胶凝材料中胶凝矿物减少的原因。而当水泥量固定,将矿粉含量依次增加、粉煤灰含量依次减少时,A2~A5 组试样中由于矿粉中铝酸盐矿物、硅酸盐矿物等胶凝材料的作用,水泥凝结逐渐变短。

3.1.2 对水泥胶砂性能的影响

(1)对水泥胶砂流动度的影响

P·I52.5 水泥代替 P·O42.5 水泥对水泥胶砂流动度的影响如表3 所示。其中 B1 用 P·O42.5 水泥,B2~B9 用 P·I52.5 水泥。由于 P I52.5 水泥需水量较低,以及矿粉和粉煤灰的逐级填充、滚珠润滑等作用,P·I52.5 水泥代替 P·O42.5 水泥后水泥胶砂流动度有了明显的改观,基准 B1 水泥胶砂流动度仅为205mm 而 B2 水泥胶砂流动度达到了 245mm,当矿物掺合料掺量继续增多时,水泥胶砂流动度变化不大,矿粉增多粉煤灰含量减少的 B2~B5 水泥胶砂流动度变化较小。

表2 水泥、矿粉、粉煤灰比例

(2)对水泥胶砂强度的影响

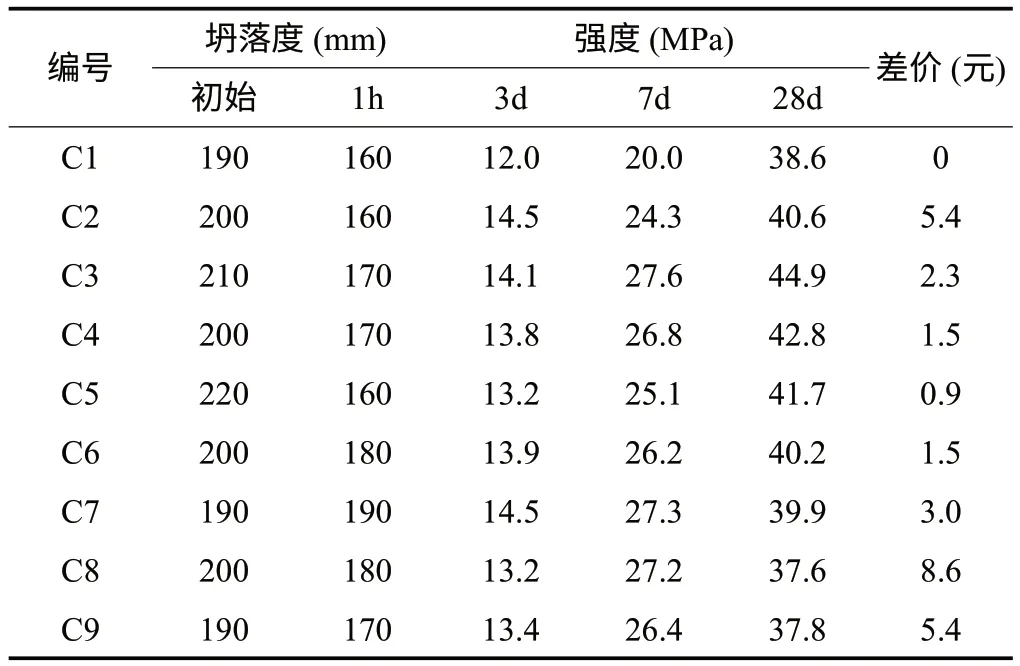

结果见表3。其中 C1 用 P·O42.5 水泥,C2~C9 用P·I52.5 水泥。从表3 中可以看出,用 P·I52.5 水泥掺少量矿物掺合料代替 P·O42.5 水泥后,水泥 3d、28d 抗折、抗压强度均比 P·O42.5 水泥略有提高,满足 GB175—2007《通用硅酸盐水泥》水泥强度要求,且后期 28d 抗折强度富余较多。当矿物掺合料较多时,如表3 中 C8、C9 水泥胶砂早期 3d、7d抗压强度相比基准 C1 有所降低,但是后期 28d 强度仍可满足要求。

3.2 P·I52.5 水泥代替 P·O42.5 水泥对混凝土性能的影响

3.2.1 对混凝土工作性的影响

C30 混凝土基准配比如表4 中 C1 所示,P·I52.5 水泥按照表2 掺矿物掺合料比例等量取代 P·O42.5 后,混凝土配合比如表4 所示,其各项物理力学性能如表5 所示。

表4 混凝土配合比 kg/m3

表5 混凝土各项性能

由表5 可知,当 P·I52.5 水泥代替 P·O42.5 后,混凝土坍落度并没有像水泥胶砂流动度那样有较大的改善,而是略有降低,而且混凝土 1h 坍落度损失也比较大。究其原因一是混凝土中加入了减水剂,且加入的是普通萘系与脂肪族系减水剂,此类减水剂的作用机理是减水剂分子定向吸附于水泥颗粒表面,使水泥颗粒表面带有同一电荷而形成静电排斥作用,使水泥颗粒相互分散,絮凝结构破坏,释放出被包裹部分水参与流动从而有效地增加混凝土拌合物的流动性。P·I52.5 水泥代替 P·O42.5 后,混凝土矿物掺合料增多,特别是矿渣的使用,使得混凝土普遍缺硫,硫含量较少的混凝土由于对减水剂强烈的吸附,减水剂有效浓度下降,导致混凝土流动性较小。而混凝土中加入复合激发剂之后,混凝土的初始坍落度及坍落度损失均有了很明显的改善(见表6),这是因为混凝土中可溶性硫酸盐含量增加,使混凝土对减水剂的吸附成准线性下降,提高了胶凝材料与水泥外加剂的适应性[4-5]。另外,由笔者以前的研究可知[6],可溶性硫酸盐的掺量不宜超过混凝土中胶凝材料总量的 0.6%。

3.2.2 对混凝土强度的影响

P·I52.5 水泥代替 P·O42.5 后,当矿物掺合料较少时,C1~C7 混凝土后期 28d 强度均比 P·O42.5 基准混凝土强度C1要高,而早期 3d 强度略有降低。而当矿物掺和料掺量较大时,混凝土早期强度和后期强度均有所降低,如表5 中 C8、C9,早期和后期强度均降低 3MPa 左右。

而当掺入复合激发剂之后混凝土各项性能见表6,其中激发剂掺入比例 Na2SO4为胶凝材料量的 0.6%、三乙醇胺为胶凝材料量的 0.03%[7],混凝土各龄期强度均比基准混凝土要高,原因是复合激发剂中 Na2SO4对水泥水化的促进作用以及对矿物掺合料的碱激发及硫酸盐激发作用,混凝土早期 3d、7d 强度均有明显的提高;复合激发剂中 TEA 的络合作用,促进了钙矾石在早期大量形成,消耗了 C3A,也就减少了 C3A水化物的数量,从而大大减弱了 C3A 水化物由非晶型向晶型转化对强度产生的不利影响(结晶内应力);另外,TEA 对C3S、C2S 的早期水化的抑制作用,使得水化产物在更合理的空间位置生长、分布,浆体结构更为完善、密实,保证了后期强度而且提高了矿物掺合料在混凝土中的掺量[4]。

表6 掺复合激发剂后混凝土各项性能

3.2.3 对混凝土成本的影响

从表6 中可以看出,用 P·I52.5 水泥代替 P·O42.5 水泥后,节约了混凝土的生产成本,未加激发剂的每方混凝土大约节省 3.9~11.6 元,加激发剂后每方混凝土节省 1.5~8.6元。

另外,在低强度等级 C30 混凝土中,使用 P·I52.5 水泥代替 P·O42.5 水泥后,由于掺合料的火山灰反应非常缓慢,即使标准养护至 28d,浆体的水化程度依然很低,此时浆体中孔隙较大,火山灰反应刚刚开始进行,火山灰反应产物对孔隙的细化也刚刚开始,成熟度远低于纯硅酸盐水泥配制的混凝土,其碳化程度较大,因此大掺量矿物掺合料混凝土的早期湿养护十分重要。

4 结论

(1)P·I52.5 水泥代替 P·O42.5 水泥虽然提高了水泥抗折强度及水泥胶砂流动度,但是凝结时间有所延长、早期抗压强度有所降低;

(2)P·I52.5 水泥代替 P·O42.5 水泥在低强度等级混凝土中应用,提高了矿物掺合料在混凝土中的掺量,但早期强度略有降低、混凝土坍落度有所降低、混凝土坍落度损失有所增加;

(3)加入复合激发剂,可以提高大掺量矿物掺合料混凝土早期强度,提高混凝土坍落度,降低坍落度损失;

(4)P·I52.5 水泥代替 P·O42.5 水泥在预拌混凝土中应用,可以节约混凝土成产成本。

[1]覃维祖.混凝土材料与结构在低碳经济新形势下的发展方向[J].施工技术, 2010, (3): 6-7.

[2]郑克仁.矿物掺合料对混凝土疲劳性能的影响及机理[D].东南大学, 2005.

[3]林鹏,吴笑梅,樊粤明.商品混凝土抗碳化性能的研究进展[J].硅酸盐通报,2008, 27(3): 546-551.

[4] 田培,刘加平,王玲,等.混凝土外加剂手册[M].北京:化学工业出版社,2009: 102~116、284-294.

[5] 张承志.商品混凝土[M].北京:化学工业出版社,2010:485-488.

[6]李保亮,徐洪伟,邓明超.Na2SO4对低硫水泥及其混凝土性能的影响[J].商品混凝土, 2012 (3): 45-47.

[7]李保亮,徐洪伟,丁百湛,等.硫酸钠型激发剂对混凝土性能影响研究[J].商品混凝土,2012 (10): 28-30.