焦炉大车激光测距自动定位系统改造

2013-07-11肖乃飞陈冬生

肖乃飞,陈冬生

(江苏沙钢集团淮钢特钢有限公司,江苏 淮安223002)

焦炉大车炉号识别与走行定位一般采用长缆感应、对射式光电开关编码及旋转编码器等技术,但都存在一定的缺陷,如干扰大,感应电缆易出故障,旋转编码器技术会发生累计误差等[1]。为此,采用DP通讯及自动定位程序控制对焦炉大车控制系统进行改造。

1 自动对位系统组成

1)激光测距仪。是1台可用于Profibus-DP的设备,由GSD参数集合定义的激光功能,利用GSD文件中模块建立的各参数,测量精度可达1 mm。

2)HMI系统。MP277触摸屏采用分体式的结构,在移动车辆震动较大的场合将主机布置在相对稳固的壁挂式电气箱内,Wincc强大的功能使整个HMI系统更加灵活,主要功能和特点:①在画面中可显示车辆实时位置,显示激光测距仪的测量值;②在画面中可输入目标炉号发出指令,操作方便灵活;③操作员动作记录,通过触发报警记录控件,将操作顺序记录归档,便于操作质量的管理。

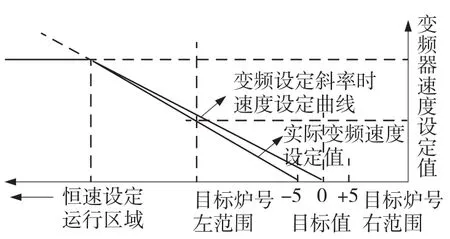

3)传动控制系统。采用Simovert Masterdirive 6SE70系列的装机装柜矢量变频器,其灵活的BICO技术使整个传动方案设计成本下降,通过变频器参数调整可进行手动自动控制的自由转换,保持原系统的完整性,自动对位控制采用频率控制模式,将变频器的给定信号采用±10 V模拟量给定,自动对位系统变频器速度设定算法见图1。

图1 自动对位系统变频器速度设定算法

4)PLC控制系统。PLC程序的结构设计采用模块化结构[2],由炉号设置、炉号显示、自动对位、行走逻辑等程序组成。其中,炉号设置程序将HMI触摸屏输入的炉号转换为实际位置的目标值;炉号显示部分对大车的实际位置作出判断,根据实际位置确定大车所处的炉号并显示出来;自动对位部分应用智能定位程序计算从PLC传过来的设定数据,传送到P控制器,P控制器最终输出信号给变频器实现大车的自动定位功能,优化变频器参数设定,定位精度在目标值±5 mm范围内,满足了大车自动定位的要求。

2 自动定位控制

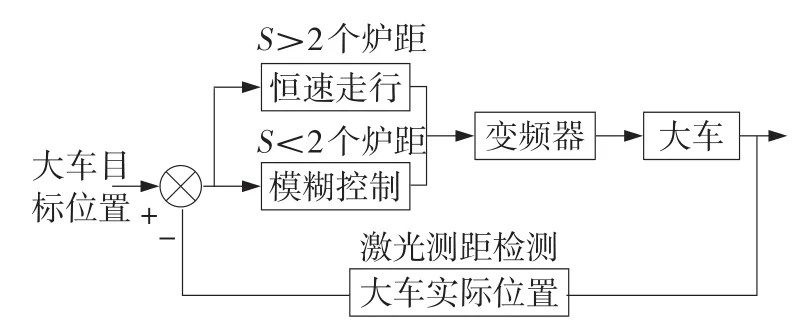

在大车定位控制系统中,走行目标位置是根据热工制度的串序要求而设定的,在焦炉大车的控制台上设有“自动/手动”走行切换旋钮,“自动”走行时,将触摸屏输入的炉号设为指定的目的地,由PLC控制系统按相应的控制模型和特定的逻辑顺序进行走行对位。自动走行系统采用了模糊算法,首先通过激光测距仪检测大车的运行位置,并将激光测距仪的位置信号通过DP通讯读入PLC中,根据当前运行位置与目标位置的偏差大小计算出变频器的运行方向和运行频率,大车运行控制的目的使其准确定位在目标位置上,当大车位置在2个炉距以下时采用模糊控制,2炉距以上可采用恒速运行,模糊控制过程见图2。

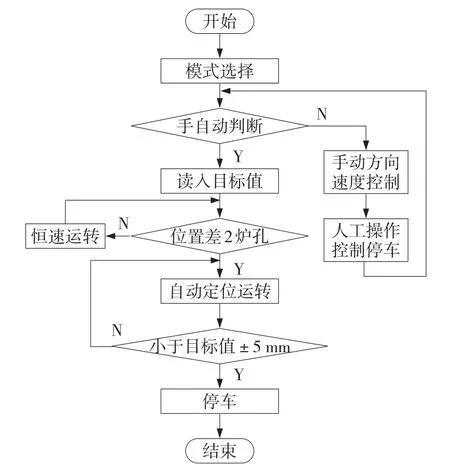

自动对位系统应用智能定位模块利用差值平方根算法,实现自动定位,进行运行方向判别,速度给定值自动计算,进入减速位后调用智能定位模块进行模糊控制,结合西门子变频器的矢量控制以满足精确定位的要求。定位程序设计流程见图3,增加无线通讯网络,可实时监测各大车的运行状态,为实现大车的操作自动化和无人化操作奠定基础。

图2 模糊控制过程

图3 定位程序流程

3 结语

自动对位系统投运以来,实现了大车的炉号显示和自动定位等功能,自动定位与原手工操作模式可自由切换,无累计误差,定位精度高(在±5 mm以内),具有投资少、成本低、维护简单的特点。技术改造与调试不影响焦炉正常生产,利用设备检修期间安装调试,保障了安全生产。

[1] 陈进.感应无线技术在工业移动机车自动化中的应用[J].自动化技术与应用,2006,25(4):33-36.

[2] 廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2005.