液压凿岩的动力特征分析研究

2013-07-11王书安朱丛国

王书安,朱丛国,郑 伟

(鲁中矿业公司 机修厂,山东 莱芜 271113)

1 前言

凿岩设备的钻孔能力和生产效率是制约我国矿山采矿效率和生产发展的主要技术矛盾。目前我国矿山尚大多采用气动凿岩设备(YG80,YGZ90 气动凿岩机配用CTC14 采矿钻车),这些设备受气动凿岩机功率的限制,存在钻孔效率低 (50m/班左右), 钻深有限(<15m), 远不能满足高效采矿和大结构参数采矿方法的需要。 近年来,一些大型矿山先后引进了国外Atlas 和Sandvik 等公司的全液压钻车, 这些设备虽然具有钻孔效率高、 钻深能力强的特点;但存在购置费用高,备品备件供应和维护保养困难的问题,限制了它们在国内的推广应用。为了研制国产液压钻车(配用液压凿岩机),本文对液压凿岩的动力特性进行分析研究。

机械钻孔的方法可分为冲击-转动式、旋转式和旋转-冲击式三种类型。除旋转式主要应用于软岩钻进外,传统的冲击-转动方法主要利用冲击来破碎岩石,并不能利用钎头的转动来有效剪切破碎岩石,两个破碎坑之间的岩石破碎主要依靠反复冲击和震裂完成,这是其凿速不快的重要原因。

液压凿岩机在大推力作用和大扭矩条件下采用旋转-冲击方法,在破岩原理上,除冲击破碎外,还施加了强力剪切破碎岩石,充分利用了岩石的剪切强度远小于抗压强度这一岩石特性。其能量利用率和凿岩速度大大高于一般冲击-转动式凿岩机。 同时,由于采用了大推力,钻具在大多数时间内处于压缩状态, 减少或消除了钎具中的拉应力,避免了对称应力循环,从疲劳损伤的角度考虑,这将有利于提高钎具的使用寿命。

为了能使液压凿岩机以旋转-冲击方法有效地破碎岩石,必须:(1)旋转机构具有足够大的扭力和旋转功率;(2)对钎具施加较大的推力;(3) 有足够的冲击能,可在孔底岩面上形成一定深度的破碎坑,以使钎头转动时能剪切破碎较多的岩石。

2 液压凿岩的动力学特征

表1 列出了液压凿岩机和中深孔气动凿岩机的技术特性,从表1 可以看出:

(1)液压凿岩机的输出总功率为中深孔气动凿岩机的(2.5~6)倍。

(2) 液压凿岩机采用了旋转-冲击破岩原理, 旋转功率比气动凿岩机(YGZ90)提高 (4~8)倍,旋转功率接近或超过冲击功率。

表1 液压凿岩机和中深孔气动凿岩机的技术特性

3 液压凿岩机钎杆的工作应力和疲劳寿命

钎杆中的应力波是将活塞冲击能转化为岩石破碎能的中间媒介。 为有效地进行岩石破碎,并保证足够的钎具寿命, 要求应力波应蕴含较多的能量,同时具有较低的应力峰值,它可由峰值系数[1](传递单位冲击能的应力峰值)来表征:

ψmax——最大波值系数

ψmax是入射应力波形的重要品质因素。

一般来说,在传递相等冲击能量的情况下, 愈平坦的波其峰值系数愈低,矩形波具有最低的峰值系数(ψmax=0.5,

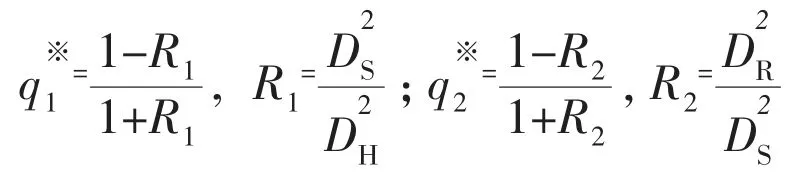

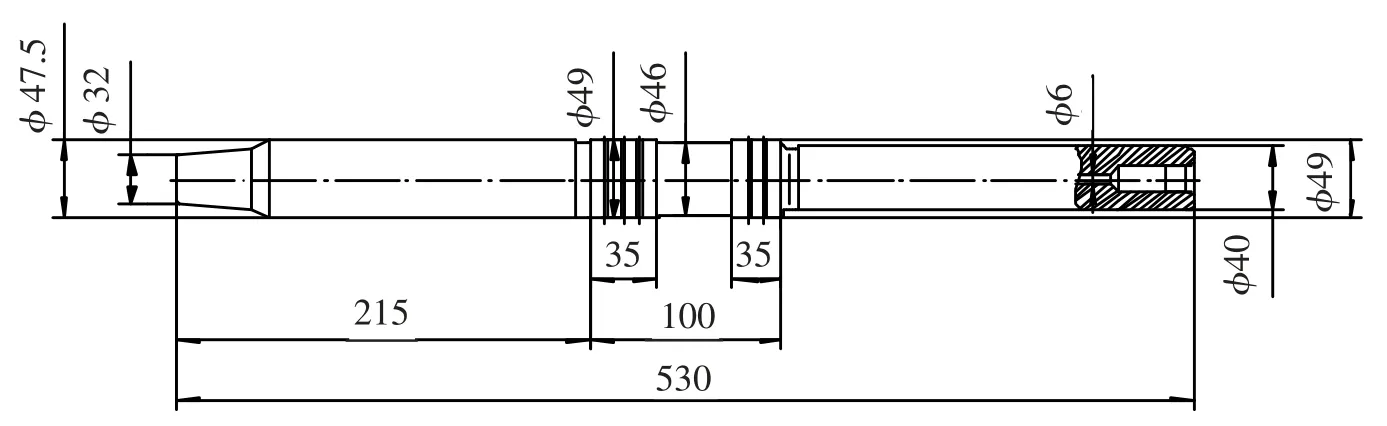

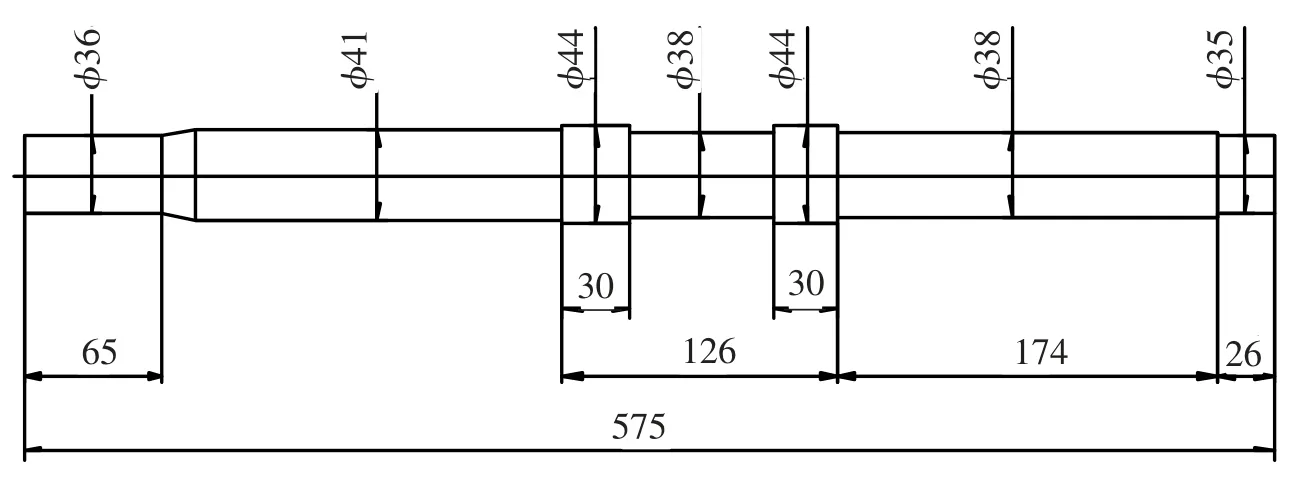

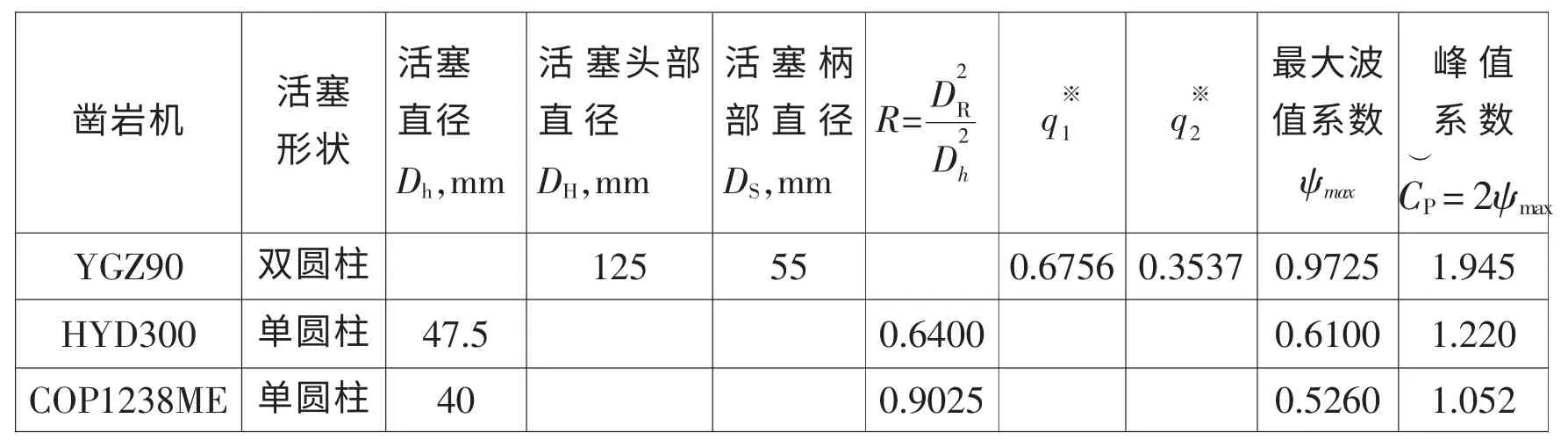

气动凿岩机工作气压(0.5~0.7MPa)不高, 其冲击活塞为具有粗大头部和细长柄部的双圆柱形状, 由于不同截面存在反射,其应力波一般头部很高,然后逐步衰减,故其峰值系数较高;液压凿岩机工作油压(16~25MPa)为气动凿岩机工作气压的数十倍, 故其活塞可以作成细长(和钎杆直径接近)的单圆柱形状,其应力波形接近矩形波,其峰值系数大大降低,图 1、图 2、图 3 给出了 YGZ90 气动凿岩机、HYD300 和 COP1238 液压凿岩机的活塞形状; 表2 为其峰值系数的计算结果(注:三种凿岩机的钎杆直径DR均为 φ38mm)。

从表2 可以看出:

液压凿岩钎杆应力波的峰值系数分别为YGZ90 气动凿岩机钎杆应力波峰值系数的62.7%(HYD300)和54.1%(COP1238ME)。 由于液压凿岩机钎杆应力峰值的降低,对于同样质量(具有相同疲劳特性)的钎杆,这意味着:

(1)在相等寿命条件下,采用液压凿岩机传递的冲击能量可以为气动凿岩机传递冲击能量的1.60~1.85 倍,达300J 以上。

(2) 如果传递的冲击能量不变,根据钎杆S-N 曲线

NSm=Cm

式中 N——应力循环次数

S——循环载荷

C,m——材料常数,C=150,m=8.3

采用液压凿岩机,并考虑冲击频率的影响(其频率对YGZ90 的增加系数分别为 Kf1=35 33.3=1.05(HYD300),Kf2=50 33.3=1.5(Cop1238),钎杆的疲劳寿命将显著增加。

4 液压凿岩 (对岩石) 的能量传递

由于液压凿岩机的入射应力波形更为平坦(接近矩形波),其入射波的能量更向波尾偏置,其波形分布和岩石破碎特性(凿入力随凿深线性增加)形成更好的匹配,其能量传递效率将有所增加,运用波动理论可计算出对岩石的能量传递效率

式中 η——能量传递效率

ER——岩石破碎能量

EP——活塞冲击能量

K ——岩石凿入系数

UM——最大凿深

M ——活塞质量

VP——活塞冲击速度

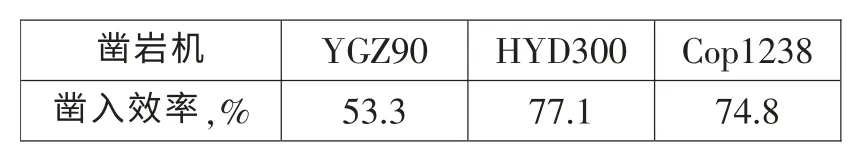

表3 列出了气动凿岩机(YGZ90)和液压凿岩机 (HYD300 和 COP1238)在凿入系统特性θ=1 情况下的凿入效率计算结果:

这表明,在冲击能量相同的情况下,由于液压凿岩入射应力波形的改善,其用于岩石破碎的能量较气动凿岩机增加20%以上。

图1 YGZ90 气动凿岩机的活塞

图2 HYD300 液压凿岩机的活塞

图3 COP1238 液压凿岩机的活塞

表2 峰值系数的计算结果

表3 能量传递效率计算结果

综上所述,由于液压凿岩动力学特征的改变, 如动力配置采用了旋转-冲击破岩原理, 钎杆峰值应力降低,及能量传递的效率增加,使得液压凿岩机较之气动凿岩机具有优异的钻孔效率,其凿岩速度一般可达气动凿岩设备的 3~4 倍。

5 液压凿岩现场试验

国产液压中深孔采矿钻车采用HYD300 液压凿岩机在我公司小官庄铁矿-384 水平 11 号、12 号、13 号进路采矿场进行了现场试验。试验矿岩条件为坚硬原生铁矿石(夹杂闪长岩),钻孔方式为向上和前倾切割孔,岩石硬度系数 f=12~14,钻孔钎杆为 JD38-38,钎头S70, 钻车在井下工作面共钻进采矿和切割扇形孔206 个, 合计钻孔2689m,最大试验钻孔深30m,实验结果表明:

(1)国产液压中深孔采矿钻车与现有YGZ90 气动凿岩设备相比, 具有钻进速度快、效率高的突出优势。 现场测试 结 果 : 最 高 钻 速 :860mm/min,为YGZ90 气动凿岩设备的 2.22 倍。 钻凿深孔的平均钻速:

在钻深 7.7m(7 杆)时,为 YGZ90气动凿岩设备的2.10 倍。

在 钻 深 15.4m (14 杆 ) 时 ,为YGZ90 气动凿岩设备的3.56 倍。

当量钻速(钻凿一排扇形深孔的平均钻速):535.7mm/min,为 YGZ90 气动凿岩设备的3.43 倍。

台班效率:在无故障和有一般故障的情况下, 台班效率分别达到了130m和115m, 为YGZ90 气动凿岩设备的2.5 倍。

(2)国产液压中深孔采矿钻车具有强劲的破碎硬岩的能力,在钻凿闪长岩和混合矿块等坚硬岩层中,其优越性表现得更为突出,钻进速度仍能保持0.3~0.4m/min;而气动凿岩机台架钻凿同样的岩层, 钻进速度只有0.025m/min 左右(40min 钻进 1m)。 在相同硬岩条件下,智能型中深孔采矿钻车凿岩效率是气动凿岩设备的14 倍左右。

6 结论和建议

(1)液压凿岩机的输出总功率为中深孔气动凿岩机的(2.5~6)倍。 旋转功率比气动凿岩机提高了(4~8)倍,旋转功率接近或超过冲击功率,这是其凿岩效率提高的原因。

(2)液压凿岩机钎杆应力波峰值的降低,采用液压凿岩机传递的冲击能量可以增大,利于破碎岩石,而钎杆寿命不降低。

(3) 在同样冲击能量的情况下,由于液压凿岩机入射应力波形的改善,其用于岩石破碎的能量较气动凿岩机增加20%以上。

(4)现场实验结果表明,采用液压凿岩机钻孔速度为中深孔气动凿岩机的2.2 倍,尤其在硬岩中,凿岩效率提高显著。

(5)在现场试验中发现个别钎具卸钎困难,影响了凿岩效率,除个别钎具加工质量不佳的原因外;主要由于液压凿岩机总功率加大,对钎具接头要求更高,建议加强钎具接头结构和理论的研究。

[1]赵统武.冲击钻进动力学[M].北京:冶金工业出版社,1996.

[2]周志鸿 等.地下凿岩设备[M].北京:冶金工业出版社,2004.