一种PLC控制的深井抽汲机研制及应用

2013-07-08宗美巧周力帅唐长书罗红兵殷秀君宋官友

宗美巧,周力帅,唐长书,罗红兵,殷秀君,宋官友

(1.盐城市佳鑫石化机械制造有限公司,江苏阜宁 224431;2.中原石油勘探局钻井三公司,河南濮阳 457001;3.濮阳市双发实业有限责任公司,河南濮阳 457001;4.濮阳市中原汇腾实业有限公司,河南濮阳 457001)①

抽汲排液是常规试油中最常用的一道工序,是油气勘探开发取得成果的关键环节。中原油田的油气层埋藏深度在2000~3600m,且具有低孔、低渗的特点,目前已处于中后期勘探开发阶段。老区块地层压力不断降低,深层滚动勘探开发是增储上产的重要途径,采用新的试油工艺技术和装备是油田精细化管理的客观要求。在分析目前油田排液技术和抽汲设备现状的基础上,结合中原油田的实际情况,采用了变频和PLC 控制技术,成功研制了一种新型抽汲机,改变了传统的机械操控模式,减轻了操作者的劳动强度,具有自动化程度高、抽汲强度大、安全可靠、操作简单、方便直观等优点,进一步完善了常规试油气配套工艺技术。

1 油气井排液技术现状

试油中常用的排液方式有4种:

1)常规抽汲排液其优点是简易、通用。缺点是抽汲深度受滚筒容量限制,目前的抽汲深度小于1800m。

2)潜油电泵排液其优点是排液强度大,但成本高,下井成功率低,故障率高,并且在大斜度定向井中无法应用。

3)水力泵排液其优点是不受井斜影响,排液能力大,但对动力液和油管要求高,增加了成本。出口液是混合液,难以真实反映地层液性能,应用较少。

4)气举阀分级气举和液氮气举比较适合气井排液。可以1次快速举升井筒液体,但无法实现连续排液;采用连续制氮车组方可实现连续气举。

随着钻井工艺技术的发展,定向井、大斜度井成为勘探开发的主流。由于受井斜的影响,使得完井作业工艺技术难度增加,一些常规试油工艺技术的应用受到了限制,但常规抽汲排液技术在一定程度上仍发挥着重要作用。目前,在试油中主要采用常规抽汲法进行排液求产,就是利用一种专用工具把井内的液体抽到地面,以达到降低液面即减少液柱对油层造成的回压的一种措施[1-3]。其主要设备是通井机或抽汲车,通过手动操作和刹把制动来实现上提下放,抽汲深度采用丈量钢丝绳长度的方法来记录,动液面深度则依靠操作手的经验来判断。钢丝绳很容易打扭而报废,上提至井口时依靠在钢丝绳上做的记号来防止顶钻,记号易脱落且不易通过抽汲防喷盒,自动化程度不高,操作不方便,深度误差大,抽汲能力小,劳动强度大。

2 新型抽汲机组成

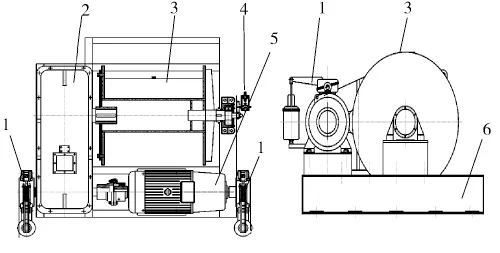

新型抽汲机采用撬装式结构,以发电机组或工业电源为动力,采用PLC 控制系统,通过操作台设定抽汲参数,采用自动或手动2种模式来完成抽汲排液工作。它由机械系统和控制系统2部分组成,如图1。

图1 新型抽汲机工作原理

2.1 机械系统

由井架、滑轮组、抽子、钢丝绳和卷扬机组成。抽汲时,缠绕在滚筒上的钢丝绳通过减速机减速后,由控制系统来控制其上提、下放动作。重复此过程,即可进行抽汲排液工作。

1)井架使用原试油井架。

2)滑轮组把地滑轮固定在井口大四通上,井架天滑轮和地滑轮起导向作用,使钢丝绳在井内的垂直运动变为地面的水平运动。

3)抽子使用高强度耐磨胶皮,可以增加抽子的使用次数和减少抽汲过程的漏失量,提高抽汲效率。

4)钢丝绳将钢丝绳一端固定整齐缠绕在滚筒上,另一端与加重杆连接。滚筒系多层缠绕,钢丝绳受力比较复杂。钢丝绳末端设计载荷为20kN,选择Ø15.875mm 钢丝绳即可[4]。

5)卷扬机是机械系统的核心部分,采用撬装式,结构紧凑,安装方便。它由基座、滚筒、变频电机、减速机、液压抱闸和安全限位装置等组成(如图2)。

依据《JD-11.4型调度绞车说明书》[5]和《起重机械安全技术手册》[6],综合计算钢丝绳重力、提升液柱重力、摩阻等参数,以满足深抽排液的需求。卷扬机的额定拉力为20kN,钢丝绳的平均速度为30~300m/min,滚筒容量为3500m(Ø15.875mm钢丝绳)。特制的减速机能够输出足够的转矩和转速。特制的变频电机在低频慢速时不会过热。通过液压抱闸可实现液压制动,使制动更可靠。安全限位装置可防止滚筒过卷而发生安全事故。

图2 卷扬机结构

2.2 控制系统

控制系统是新型抽汲机的核心部分。根据抽汲排液技术的特点和现场要求,采用了PLC 可编程控制器自动控制技术和文本显示屏操作方法[7-8],由井口马达、同步马达、传感器、控制操作台、制动单元、矢量控制变频器、系统总线和电源组成。

1)井口马达安装在井口地滑轮上,将深度数据传输给同步马达。

2)同步马达安装在控制操作台内,将接收的井口马达信号传输给控制操作台实现自动控制,并在文本屏显示深度数据。

3)传感器在井口安装载荷传感器,由PLC根据载荷的变化判断抽子的沉没度,在防喷管安装磁性接近传感器,由PLC自动判断抽子离井口的位置(钢丝绳已分段充磁)。

4)控制操作台输入控制信号,文本显示屏实时显示速度、抽汲深度和载荷。手动与自动任意转换,点动和连续提升、下放,可实现紧急停车。

5)制动单元消除电机发电状态时的反电压,对电机输入直流辅助制动,以保证钢丝绳平稳下放。

6)矢量控制变频器采用矢量控制方式,使电机在低频慢速转动时有足够的转矩。

7)系统总线为系统电器控制元件提供电信号。

8)电源由发电机组或工业电网提供380 V/50Hz电源。

3 主要特点

新型抽汲机与目前通井机和抽汲车相比,具有6个特点:

1)自动化程度高采用变频和PLC 控制技术,可设定下放深度、自动上提下放动作和过载自动停止,上提至井口附近可自动减速和停止,手动、自动2种模式任意转换,自动化程度高。

2)实时监测参数控制操作台采用屏幕显示载荷、深度、速度等参数,便于操作者及时分析判断井下情况。

3)抽汲能力大采用高强度大容量滚筒,设计Ø15.875 mm 钢丝绳容量3500 m,最大抽深3000m,最大提速达300m/min,实现了深抽强排。

4)安全可靠当变频器发出任意故障代码时,能及时报警,可实现紧急强制停车并制动,防止意外事故的发生。采用液压制动和安全限位装置,可实现紧急停车,防止过载和过卷,保证了安全。

5)参数准确采用同步马达和载荷传感器,深度和载荷记录准确,深度误差为±0.5 m/1000m。

6)操作简单操作人性化,简单直观,减轻了操作者劳动强度。

4 适用范围

该新型抽汲机适用于油水井、煤层气井进行抽汲排液、求产、降液、诱喷等施工,特别适合低渗油藏条件下的深抽排液,为油田低渗层、压力系数较低的老井(层)求产提供了新手段,是老油田精细化勘探、压裂、酸化后排液配套工艺技术,特别是在深井压裂、酸化后的连续快速排液中更能体现出良好的优越性和实用性。

5 应用情况

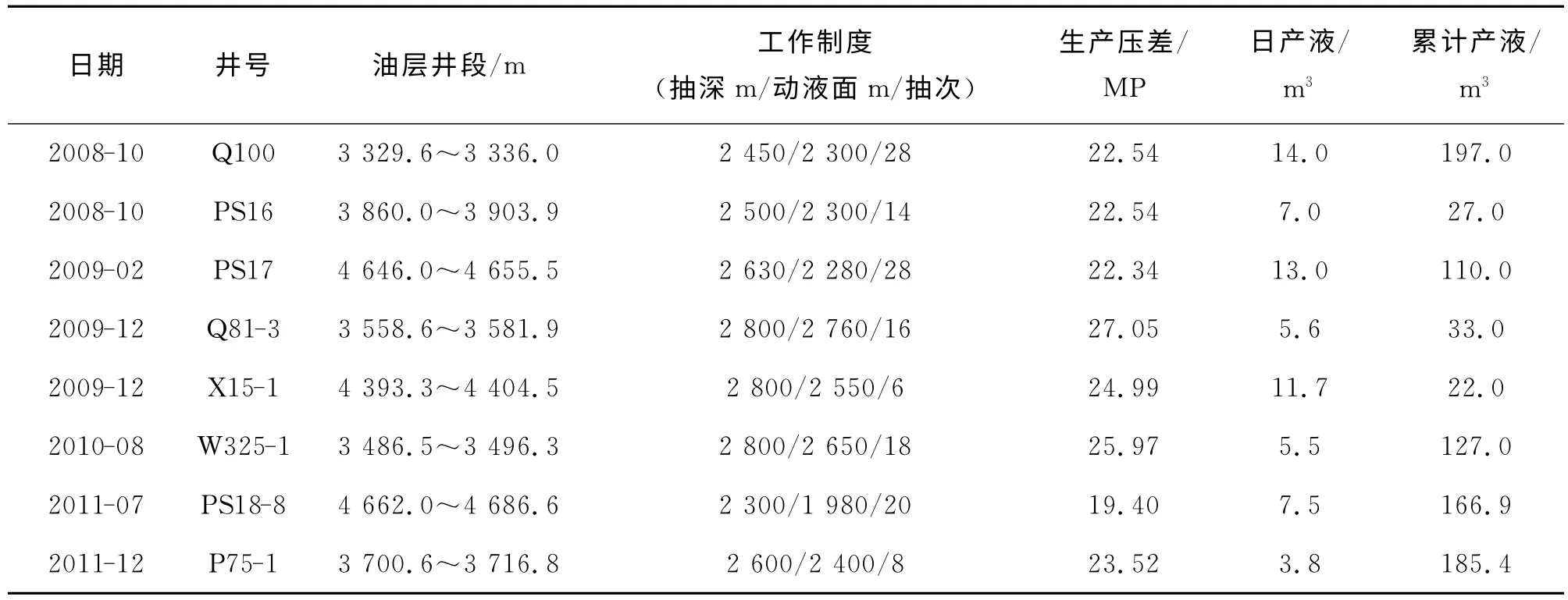

在以前的抽汲排液过程中,采用常规通井机或抽汲车抽汲,最大抽深只有2000 m,生产压差较小;采用水力泵排液,因产量低等原因而放弃(如表1)。新型抽汲机自2008-10首次在Q100井试验成功以来,已在中原油田的多口试油井进行抽汲排液,最大抽深已达到2800m,增大了生产压差(如表2)。

表1 常规通井机或抽汲车抽汲和水力泵排液数据

表2 新型抽汲机抽汲排液数据

由表1和表2抽汲排液数据对比分析:应用新型抽汲机抽汲,增加了油井生产压差,特别适合低渗油藏条件,完全能满足试油井抽汲排液施工的要求,有效地解决了常规抽汲排液工艺中的实际问题。和常规抽汲设备相比,具有明显的先进性和优越性。该新型抽汲机的成功应用,提高了常规抽汲排液工艺技术水平,使中原油田精细勘探和压裂效果评价配套技术更完善,为油田提供了可靠的技术手段,具有较强的实用性和较好的推广应用前景,将产生较好的经济效益和社会效益。

6 结论

1)新型抽汲机具有手动、自动2种控制模式,自动化程度高,极大地减轻了操作者的劳动强度。

2)具有紧急制动和报警功能,安全可靠。

3)采用高强度、大容量滚筒,满足了深抽排液的要求。

4)显示屏实时监测载荷、深度、速度等抽汲参数,方便操作者及时分析、判断井下情况。

5)新型抽汲机具有明显的先进性和实用性,推广应用前景较好,同时为研究电动抽油机系统提供了新的思路。

[1]吴奇,王林,陈显进,等.井下作业监督[M].2版.北京:石油工业出版社,2003.

[2]陈凤管,綦耀光,王渭,等.环空射流泵排采工艺在煤层气井中的适用性研究[J].石油矿场机械,2012,41(6):46-49.

[3]王方林,李大春,李丽丽,等.Ø89mm 油管抽汲装置的研制与应用[J].石油矿场机械,2009,38(2):81-84.

[4]GB 8918—2006,重要用途钢丝绳[S].

[5]徐州矿山设备制造厂.JD-11.4型调度绞车说明书[Z].1994.

[6]王西.起重机械安全技术手册[K].北京:中国劳动社会保障出版社,2008.

[7]吴启红.变频器、可编程序控制器及触摸屏综合应用技术[M].3版.北京:机械工业出版社,2010.

[8]高勤.电器及PLC控制技术[M].北京:高等教育出版社,2001.