球形防喷器胶芯密封钻具效果评价

2013-07-08邓又铭伍开松林发权严永发吴霁薇

邓又铭,伍开松,林发权,严永发,吴霁薇

(1.西南石油大学石油天然气装备教育部重点实验室,成都 610500;2.塔里木油田分公司工程技术部,新疆库尔勒 841000)①

目前,国产的球形胶芯是参照美国Shaffer公司的产品进行设计制造的,胶芯的密封性能差、使用寿命低,不能满足国内钻井作业需求,其中一个重要原因是胶芯的结构设计不合理。从现场使用情况看,同一规格的球形胶芯有多种结构形式,没有统一的标准,产品性能也各有差异。20世纪90年代以来,国内有许多学者对球形胶芯进行了研究,例如:西南石油学院的林军、张鹏、崔岚等对胶芯的失效形式和密封几何参数进行了研究[1-2];西南石油局的裴东林等对胶芯的失效原因及提高胶芯使用寿命的措施进行了分析[3]。这些研究从球形胶芯的密封原理出发,主要运用理论方法对胶芯进行了分析计算,很难全面反映胶芯的实际密封性能、应力分布等详细情况。

笔者运用ABAQUS有限元软件对球形胶芯密封钻杆的过程进行了数值仿真,对胶芯的变形规律、应力的分布情况以及密封压力、密封长度的变化规律进行了详细研究,并对胶芯内圆柱上部的结构尺寸进行了优化,研究结果有助于提高胶芯的使用寿命,对胶芯的结构尺寸设计具有指导意义。

1 数值仿真研究

1.1 有限元模型建立

以FH35-35型球形防喷器为例,胶芯由支撑筋和橡胶件组成,支撑筋均匀地排布在胶芯内部,与橡胶件通过绑定约束构成一体。胶芯底部平面和活塞的上表面接触,外球形面和顶盖的内球面重合。胶芯、顶盖、活塞、钻杆同轴装配,轴心线与z 轴平行。根据球形防喷器的工作原理及各部件的结构尺寸,利用ABAQUS软件建立胶芯密封钻杆的三维有限元模型。图1所示为模型的剖面图。

图1 球形胶芯模型剖面

采用Yeoh本构模型对橡胶力学行为进行模拟,Yeoh模型系数C10=0.8973 MPa,C20=0.1307 MPa,C30=0.0823 MPa。采用ABAQUS/Explicit求解器进行求解,橡胶材料可近似看作不可压缩材料,设定其泊松比为0.5,质量密度为1.5t/m3。定义顶盖、支撑筋、活塞、钻杆为弹塑性材料,弹性模量为210GPa,泊松比为0.3,质量密度为7.8t/m3。

Load模块中,对活塞施加位移载荷。经过理论计算,活塞极限行程约为170 mm,因此,对活塞下表面施加沿z 轴负向的载荷位移-170 mm。顶盖和钻杆在本次分析中固定不动,因此,可对顶盖的上下表面和钻杆内表面施加固定约束条件。Mesh模块中,采用C3D4线性四面体单元对橡胶件划分网格,其他部件采用C3D8R 线性六面体减缩积分单元划分网格。

1.2 胶芯变形规律

从胶芯的总体变形情况可以看出:活塞沿z 轴负向运动的过程中,推动胶芯沿顶盖内球面滑动,由于顶盖内球面向上空间逐渐减小,使支撑筋相互靠拢,橡胶被挤压出沿径向运动,填充胶芯与钻杆之间的环形空间,最终实现封井。

如图2所示为分析步结束时,胶芯沿y 向的位移变化云图。可以看到:在胶芯上部,橡胶沿y 向的变形量最大,是封井的主要作用部位;在胶芯下部,沿y 向的变形量明显减小,形成倒置的“漏斗状”。该结构有利于封井状态下钻杆顺利地通过胶芯,并且在井压下有助封作用。胶芯在变形过程中,最初时,胶芯内壁呈花瓣状,随着胶芯变形加大,橡胶的流动性增强,内壁橡胶发生自接触,形成较深的褶皱,如图2中的1处所示,这跟胶芯的实际变形情况相似。

图2 球形胶芯剖面的位移云图

1.3 胶芯应力分布

如图3所示为分析步结束时,胶芯剖面的Mises应力云图。

图3 胶芯剖面的Mises应力云图

可以看到:在胶芯底部的第1、2处,由于活塞结构的突变,以及支撑筋与活塞的挤压作用,橡胶出现应力集中,Mises应力较高。实际情况中,这些部位的橡胶也最容易出现开裂,如图4所示。在胶芯上部的第3处,挤出的橡胶受到支撑筋上板块的限制,处于挤压状态,应力值也相对较高。从应力集中的部位来看,处于上部倒角处,并且由表面向橡胶内部延伸,直接导致胶芯内壁大块脱胶以及上部橡胶层块状脱落[4],如图5所示。

图4 胶芯底部橡胶开裂

图5 胶芯上部橡胶层块状脱落

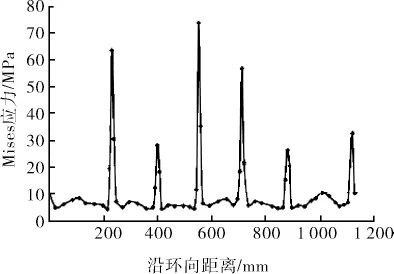

如图6所示为胶芯内壁应力沿环向的分布情况。图中的峰值应力为褶皱点处的应力值,在反复开关防喷器的过程中,这些褶皱点处的橡胶出现疲劳,最先开始产生裂纹,随着裂纹逐步变大并扩展,胶料加速脱落,使整个胶芯丧失密封能力。

图6 应力沿环向分布

从上面的分析发现,仿真结果中Mises应力较大的部位与实际情况中胶芯发生破坏的部位一致。说明Mises应力可以作为分析胶芯是否容易发生破坏的判据之一。同时,为了避免胶芯变形时出现应力集中,胶芯自身或与其接触的刚性部件应尽量不要出现尖角或突出的结构。

1.4 胶芯密封性能

胶芯的密封性能可以用沿z向的密封压力和密封长度2个指标来衡量。可以任意选取一条沿z向的路径,查询节点上的密封压力值,如图7所示。峰值压力为16.3485 MPa,出现在上部倒角处的下棱边上。峰值压力两侧,密封压力逐渐减小,说明下棱边区域是胶芯密封钻杆的主要作用部位。

图7 密封压力沿z向分布

如图8所示为活塞位移增加时,密封区域指定节点的密封压力变化规律。可以看到,当活塞位移达到141mm 时,胶芯内壁开始与钻杆接触,密封压力逐渐上升。但是在144~150mm 时,密封压力略有下降,这是由于胶芯变形时,橡胶被挤出至活塞承载表面以下,使胶芯用于密封钻杆的橡胶减少所致。随着胶芯挤出的橡胶持续增多,密封压力又继续增加,当活塞位移达到156 mm 时,密封压力升至17 MPa,随后维持在该值附近。从该曲线可以看出,胶芯的密封压力从0开始至达到稳定所需时间较短,这段时间活塞位移大约为15mm,且密封压力的增长存在一段停滞期。

图8 密封压力随活塞位移变化曲线

如图9所示为活塞位移增加时,密封区域沿z向的密封长度变化规律。可以看到:随着活塞位移的增加,密封长度是逐渐增长的,当活塞位移达到166mm时,密封长度达到128mm,随后基本保持稳定。

结合图8~9中密封压力、密封长度的变化规律可以看出:为了保证胶芯的密封性能,对于FH35-35型球形防喷器,活塞极限行程不宜低于166mm。早期国产球形防喷器的活塞极限行程约为159 mm,胶芯的挤胶量不足,是导致防喷器密封性能差的原因之一。

图9 密封长度随活塞位移变化曲线

2 胶芯结构尺寸优化[5-6]

早期的国产球形胶芯,甚至近年来一些厂家生产的球形胶芯,内圆柱上部呈上翘结构,如图10中虚线所示。虽然胶芯上部的胶量增加,但是该部位橡胶强度小,抗撕裂能力差;同时,过多的橡胶在变形时甚至向上被挤出至支撑筋外,发生外翻,导致应力集中。因此,上翘部位的橡胶极易发生破坏。

对结构做如下改进,如图10中实线所示。削去上部上翘的部分,使表面1向下倾斜,并改变切削深度d,研究上部橡胶的多少对密封性能和应力的影响。

图10 改进后的胶芯结构

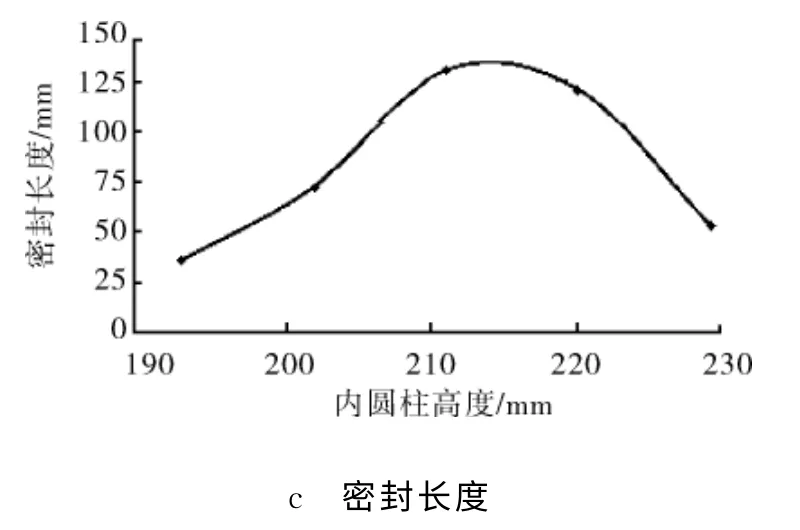

如图11所示为改进后胶芯的密封长度、密封压力以及密封区域指定节点的应力随内圆柱高度h变化的情况。

图11 改进后胶芯的密封性能曲线

综合评价图11中密封长度、密封压力及应力的变化情况:当胶芯内圆柱高度为210~220 mm 时,胶芯的密封性能最好,密封区域的应力较低。因此,对于FH35-35型球形防喷器,胶芯内圆柱高度推荐为210~220mm。

3 结论

1)仿真结果中Mises应力较大的部位与实际情况中胶芯发生破坏的部位一致。说明Mises应力可以作为分析胶芯是否容易发生破坏的判据之一。

2)胶芯在封井时,内壁会产生褶皱,且褶皱点处应力值极大;同时,胶芯上部橡胶受到挤压作用,也会出现高应力区域,是导致胶芯上部橡胶容易破坏的原因之一。

3)活塞极限行程太小会影响胶芯的密封性能,对于FH35-35型球形防喷器,活塞极限行程不宜低于166mm。

4)胶芯上部宜设计成向下倾斜的结构,并且内圆柱高度不是越高越好,对于FH35-35型球形防喷器,胶芯的内圆柱高度推荐为210~220mm。

[1]林军.球形防喷器胶芯失效的形式及原因[J].石油机械,1995,23(9):36-37.

[2]张鹏,崔岚,林军.球形万能防喷器胶芯密封几何参数的计算[J].石油机械,1989,17(6):1-6.

[3]裴东林,杨勇,李天德.环形防喷器胶芯失效的原因及提高胶芯使用寿命措施的分析[J].装备制造,2009(11):141.

[4]徐大萍,伍开松,吴霁薇.球形防喷器胶芯失效分析[J].润滑与密封,2012,37(7):71-74.

[5]顾和元,苏尚文,刘增凯,等.FHZ28-105型环形防喷器胶芯研制[J].石油矿场机械,2012,41(12):7-10.

[6]姚胥源,武刚峰.CAE 技术在防喷器结构设计中的应用[J].石油矿场机械,2011,40(7):60-63.