篦齿封严流动及其对压气机静子性能的影响

2013-07-07孟德君

孟德君,邢 雷,李 坚

(1.沈阳发动机设计研究所,沈阳110015;2.驻沈阳黎明航空发动机(集团)有限责任公司军事代表室,沈阳110043)

篦齿封严流动及其对压气机静子性能的影响

孟德君1,邢 雷2,李 坚1

(1.沈阳发动机设计研究所,沈阳110015;2.驻沈阳黎明航空发动机(集团)有限责任公司军事代表室,沈阳110043)

为研究工程上广泛采用的3平齿型篦齿封严泄漏流动,以1台多级压气机第3级静子为例,利用数值模拟技术进行了计算分析。结果表明:篦齿封严间隙与泄漏流量成线性正比关系,但对静子流通能力和总压损失等的影响不是线性的;篦齿封严泄漏导致静子端壁区流动产生角区分离,并催生强的二次流动,是静子封严泄漏能够影响主流大范围流动的内在机制。为此提出将篦齿封严间隙控制在1%叶高左右的建议,以将篦齿封严泄漏对压气机静子的影响控制在可接受的范围之内。

篦齿封严间隙;压气机静子;性能;流场;数值模拟基金项目:燃气轮机工程研究项目资助

0 引言

采用航空发动机风扇/压气机静子内环可以有效地抑制悬臂静子径向间隙产生泄漏流,但由于静子内环与转子鼓筒之间依然存在径向间隙,为进一步抑制该间隙处的泄漏,工程上常采用篦齿封严的措施。静子篦齿封严内部的流动非常复杂,而且还会与静子通道内的主流发生强相互作用。

封严性能的退化及其导致的发动机结构故障和事故时有发生,从发动机的燃油消耗率、推重比、工作可靠性、持久性等方面考虑,先进的封严技术已成为1项关键的因素[1]。N.J.Heidegger[2]研究发现气流经过封严腔后切向速度增大和总温升高,而且在间隙处不仅有流体流出而且有主流摄入到封严间隙;Wellborn等[3-4]在美国刘易斯研究中心发现,带冠静子的叶根(本文所述叶根均指接近轮毂处)泄漏可影响下游叶排全叶高的流动,篦齿封严间隙增加1%,压升下降3%,效率下降1个百分点,其影响程度与压气机转子叶尖间隙的影响程度相当;Wellborn等[5]在2001年对静子封严腔内的流动结构和流动机制开展了更为详细的研究,并建立了1维计算模型;Longley等[6]在2000年开展了间隙泄漏流与主流相互作用的试验与计算研究。

国内也逐渐认识到篦齿封严对压气机性能的影响,开展了一些基础性研究[7-10],但是对工程应用研究相对较少。为了研究工程上广泛采用的3平齿型篦齿封严泄漏流动,考虑到在多级压气机中中间级的负荷水平最高,本文以某高压压气机中负荷较大、叶片高度适中(间隙与叶高比值适中)的第3级静子为例,进行了数值模拟分析和研究,旨在为相关设计和改进提供技术支持。

1 数值模拟方法

本文选定的计算对象是1台压气机第3级静子,该静子叶片和篦齿的实际结构如图1(a)所示,采用在压气机中广泛应用的3平齿篦齿封严结构。为了便于网格生成,对实际结构进行了适当简化,如图1(b)所示。主流通道中的简化主要是不考虑叶片在叶根和叶尖处的倒角;篦齿和封严腔中的简化主要是将腔体中的复杂结构截弯取直。为了减小结构简化对计算结果的影响,简化中保证了篦齿楔角和转、静子部件的轴向间隙等主要参数,静子与前面转子叶根的间隙为3.5 mm,与后面转子的叶根间隙为5.0 mm。计算网格结构及分布如图2所示。静子主流通道为H-O-H网格,其中H型网格为48×40×48,叶片通道内O型网格为228×20×48,主流通道内总网格数量为403200;封严腔和篦齿间隙中为非结构化六面体网格,网格总数为41万,网格密度与国外的计算情况类似,能满足轮毂篦齿封严泄漏流动的研究要求。

图1 带篦齿封严的静子

图2 计算网格(3维)

数值模拟程序运用CFD商业软件FLUENT求解3维定常雷诺平均N-S方程,采用中心差分格式,湍流模型选择Spalart-Allmaras方程模型。

边界条件设置为计算域进口给定总温、总压和气流方向沿展向的分布,参数以该压气机设计点3维数值模拟结果(多级压气机3维数值模拟进口采用标准大气压,轴向进气,与试验条件一致)为基础,进行周向平均,参考试验级间测量结果进行修正;出口给定叶根处的静压,其他位置的静压由径向平衡方程得到;周向边界均为周期性边界;固壁为绝热、无滑移边界条件,前、后封严腔后的轮毂均为旋转物面,其他固壁为静止物面。

本文的数值模拟都在设计转速下进行。共计算了4种不同的篦齿间隙:0.3 mm (0.73%)、0.5 mm (1.22%)、0.7 mm(1.71%)和0.9 mm(2.20%),通过调整篦齿的高度来调整间隙,调整过程中保证篦齿顶部的宽度和楔角不变。为便于考察篦齿封严倒流产生的影响,进行了不带篦齿封严腔的静子性能计算,选用与主流区一致的网格和边界条件设置。

2 计算结果及分析

2.1 总性能结果与分析

静子总性能参数及其变化的具体数值见表1。其中,封严间隙是间隙值与叶片高度的比值,性能变化以无泄漏性能为基准。

表1 静子性能及变化

从表1中可见,只要存在间隙,无论采用什么样的封严间隙,都难以完全消除泄漏流,都会引起静子的损失系数增大,最大间隙可使损失增加35.1%,泄漏流流量增加,主流流量减少2%。随着间隙的增大,篦齿腔进、出口静压差越来越小,也说明封严效果越来越差。

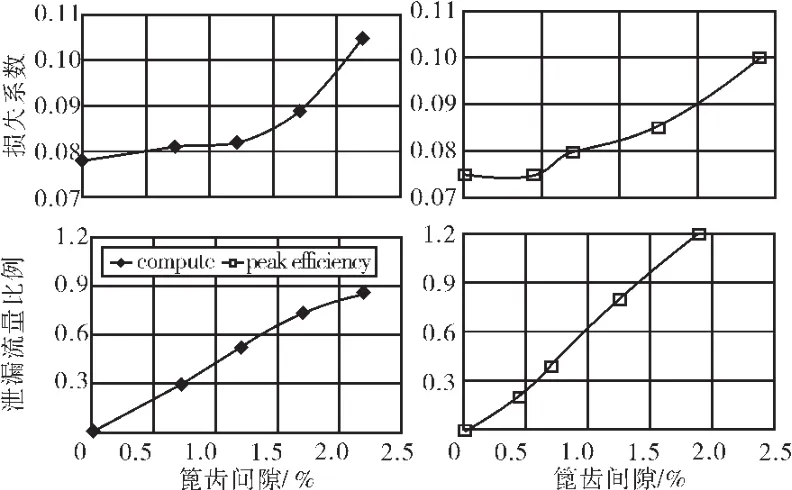

静子的总性能与封严间隙的关系如图3所示。在图中,compute方案是本文的数值模拟结果,而peak efficiency方案来源于文献[10],是在4级低速压气机试验台上测量的4级平均结果,代表峰值效率点的试验结果。从图中可见,本文的计算结果与文献[10]中的试验结果分布趋势一致,具体量值上有所差异。考虑到本文计算对象与文献[10]试验对象均属于同一水平压气机的静子,负荷水平相当,可以判断出本文

图3 静子性能与封严间隙的关系

的数值模拟结果总体上可信。

从图3中清晰可见,封严间隙的大小对性能的衰减程度有重要影响,封严间隙在0.5 mm(1.22%)以内,总压损失略有减小但不明显;封严间隙大于0.5 mm(1.22%)之后性能衰减明显。主流流量规律与总压损失规律比较一致,在封严间隙为0.5 mm以下时,主流流量减少缓慢,而超过这一限制值之后,性能曲线变得陡峭,流量减少明显。泄漏流量与主流流量的比值与间隙基本上成正比关系。如果在选用与本文相同的负荷和3平齿封严结构时,封严间隙为0.5 mm是个较适合的封严临界点。这也是为什么要将压气机工作状态下静子篦齿封严的运行间隙控制在1%叶高左右的主要原因。

2.2 径向参数分布与分析

为分析篦齿封严泄漏对静子性能沿叶高范围的影响,给出了静子周向平均参数沿径向的变化,如图4~7所示。

周向平均损失系数的径向分布如图4所示。从图中可见,随着封严间隙的逐渐增大,静子根部的损失越来越大,从没有间隙到最大间隙,损失系数由0.065左右逐渐增大到0.290左右,仅针对根部而言,静子损失系数约增大3.5倍,而且损失增大的叶高区域也随着间隙的增大而扩大,在最大间隙时影响到近40%叶高。

图4 周向平均损失系数径向分布

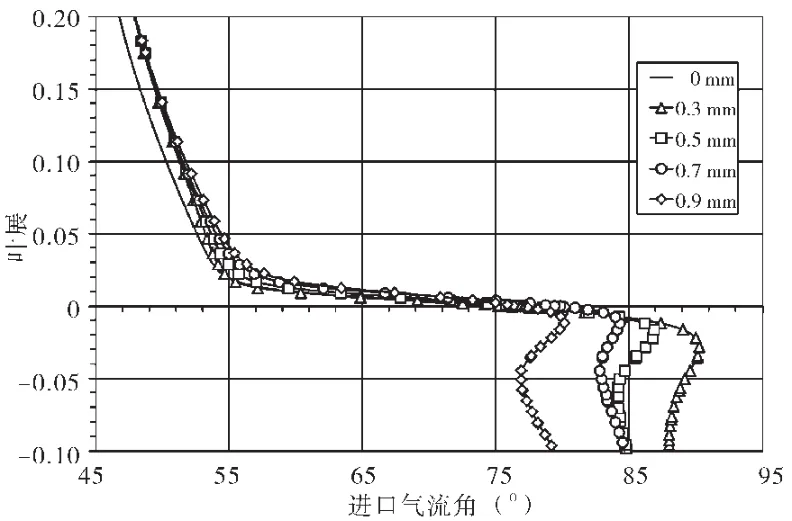

静子周向平均出口气流角的展向分布如图5所示。从图中可见,在封严间隙为0.3 mm和0.5 mm时,出口气流角影响在30%叶高以下,出口气流角最大增大约1°~2°;在封严间隙为0.7 mm时,出口气流角的影响在35%叶高以内;而封严间隙达到0.9 mm时,出口气流角的影响甚至达到了60%叶高,而出口气流角比没有泄漏时最多增加了4°~6°,即落后角增加了4°~6°,说明此时发生了严重分离,在封严间隙大于0.5 mm后对性能影响非常大。

图5 周向平均出口气流角径向分布

从图4、5中可见,静子篦齿封严间隙增大,封严泄漏对静子主流的影响范围最高可达30~60%叶高。这不但影响静子的总性能,而且还会影响到转、静子的匹配,以及多级压气机的级匹配。因此只有将静子篦齿封严间隙控制在1%叶高左右,才能将篦齿封严泄漏的影响控制在静子端壁区10%叶高范围内,不会对主流产生明显影响。

3%叶高的马赫数等值线如图6所示。从图中可见,封严间隙在0.5 mm以下,静子端壁区基本上没有分离;封严间隙为0.7 mm时,距静子前缘约70%弦长处发生流动分离;封严间隙为0.9 mm时,分离点已经提前到距前缘50%弦长附近。

静子出口槽道总压等值线如图7所示。从图中可见,随着封严间隙的增大,分离区域逐渐向槽道中部和叶高方向不断扩展,影响区域不断增大;封严间隙为0.9 mm时,分离区在轮毂处扩展到50%栅距,沿径向扩展到30~35%叶高。因此,静子封严泄漏导致静子端壁区流动产生角区分离,并催生较强的二次流动,是静子封严泄漏能够影响主流大范围流动的内在机制。

图6 3%叶高处等马赫数线

图7 静子出口总压等值线

图8 周向平均扩散因子径向分布

周向平均D因子的径向分布如图8所示。从图可见,封严泄漏流的存在改变了静子整个负荷沿径向的分布,而且静子根部的D因子变化趋势和中上部相反。随着封严间隙的增大,根部的D因子由0.57左右增大到0.62左右,峰值甚至达到0.65;而叶片中上部的D因子却在持续减小,由0.49左右减小到0.46左右,在封严间隙为0.9 mm、30%~40%叶高时甚至减小到0.45以下。2.3 封严腔内部流动分析

封严间隙在0.3 mm以下,封严腔内马赫数、流线和静压的分布分别如图9、10所示,图9(b)中还给出了篦齿封严腔内的流动细节。从图9中可见,由于静子出口静压高于进口静压,导致静子出口处近轮毂流体经过A间隙进入到后封严腔,然后经3级封严篦齿到达前腔,再从B间隙流出,从而在整个篦齿封严腔内形成了一系列的涡结构。

图10 封严腔内的静压

封严腔的静压变化如图10所示。从图中可见,在后腔A和前腔B中,静压基本上保持不变,压降主要发生在3级篦齿封严齿内,可见起封严效果的是篦齿。说明封严腔内一系列的旋涡流动虽然对抑制泄漏有一定作用,但是起决定性作用的则是流体在封严间隙处的突缩-突扩流动效益。从图10中还可见第1个篦齿的静压降最明显,下降50%以上,而第2、3个篦齿的静压分别下降20%左右。由此可见,增加篦齿齿数虽然能够增强封严效果,但齿数越多效果越有限,因此工程上常采用3齿的结构。

2.4 泄漏流与主流的相互作用

周向平均的轴向速度和切向速度的径向分布分别如图11、12所示。速度是相对于轮毂切线速度(Uhub=280.5 m/s)的比值,轴向位置选在B腔出口间隙中心线处,如图1(b)中3.5 mm的间隙的中心线处,减小壁面影响。

图11 B腔中心线处周向平均的Va/Uhub沿径向分布

图12 B腔中心线处周向平均的Va/Uhub沿径向分布

从图11中可见,在B腔内轴向速度接近0,随着间隙的增大而增大,在最大泄漏量时才接近6%;静叶根部的轴向速度则随着间隙增大而逐渐减小,但相对而言,轴向速度随间隙变化很小,对性能影响有限。

从图12中可见,在B腔内周向速度变化达到了20%以上。旋转的轮毂相当于1个摩擦泵,间隙越小时摩擦越剧烈,对泄漏流的作功越大;泄漏流周向速度也就越大,与主流的切向速度差越小,封严泄漏对主流的影响也就越小,这与叶尖泄漏对转子性能的影响刚好相反。周向速度和轴向速度掺混后将影响叶根处的气流角,B腔处气流角沿径向的变化规律如图13所示。随着泄漏流的增加,根部的气流角(与轴向夹角)逐渐变大。

图13 B腔中心线处周向平均的进口气流角α1的径向分布

结合前面的流动结构可以发现,低能的泄漏流由叶根前缘间隙即B腔进入主流,由于叶片通道内存在周向压力梯度,低能流体逐渐向静子吸力面迁移堆积,引起吸力面角区分离,堵塞叶根通道,迫使主流向通道中上部流动;随着流体由叶片排进口向出口流动,分离区沿周向和径向逐渐扩展;间隙越大,泄漏的低能流体越多,导致角区分离越严重,扩展也越迅速。气流角(与轴向夹角)增大,相当于根部攻角增大,负荷也增大,而主流流体向叶片中上部迁移,则中上部的轴向速度会略有增大(相对根部变化较小),攻角也会有所变化。这是导致静子存在如图8所示D因子分布规律的内在原因。

3 结论

(1)篦齿封严间隙与泄漏流量成线性正比关系,但对静子流通能力和总压损失等的影响不是线性的;将静子篦齿封严间隙控制在1%叶高以内,则其影响程度有限。

(2)篦齿封严泄漏导致静子端壁区流动产生角区分离,并催生强的二次流动,是静子封严泄漏能够影响主流大范围流动的内在机制。只有将篦齿封严间隙控制在1%叶高左右,才能将其影响控制在静子端壁区10%叶高范围内。

(3)随着封严间隙的增大,篦齿封严泄漏流的轴向分速度变化很小且接近于0,对静子性能影响不大;起决定性作用的是泄漏流的周向分速度,封严间隙越小,泄漏流周向分速度越大,对静子性能影响越小;这与转子的情况恰好相反。

[1]Steinetz B M,Hendricks R C.Engine seal technology requirementsto meet NASA’sAdvanced Subsonic Technology Program goals[R].AIAA-94-2698.

[2]Heidegger N J,Hall E J,Delaney R A.Parameterized study of high-speed compressor seal cavity flow[R]. AIAA-96-2807.

[3]Wellborn S R,Okiishi T H.Effects of shrouded stator cavity flows onmultistage compressorperformance[R]. NASA-CR-198536,1996.

[4]Wellborn S R,Okiishi T H.The influence of shrouded stator cavity flows on multistage compressor performance[R].ASME 98-GT-12.

[5]Wellborn S R.Details of axial compressor shrouded stator cavity flows[R].ASME 2001-GT-0495.

[6]DemargneA A J,Longley JR.Theaerodynamic interaction of stator shroud leakage and mainstream flows in compressors[R].ASME 2000-GT-570.

[7]高学林,袁新.多级轴流压气机间隙流动的数值模拟[J].工程热物理学报,2006,27(3):395-398. GAO Xuelin,YUAN Xin.Numerical simulation of leakage and seal for a multi-stage compressor [J].Journal of Engineering Thermophysics,2006,27(3):395-398.

[8]马文生,禄堃,顾春伟.压气机静叶气封几何优化与流动分析[J].工程热物理学报,2009,30(8):1288-1290. MA Wensheng,LU Kun,GU Chunwei.Compressor stator seal cavity geometry optimization and flow analysis[J]. Journal of Engineering Thermophysics,2009,30(8): 1288-1290.

[9]宁方飞,徐力平.叶根间隙泄漏流对跨声压气机转子性能的影响[J].推进技术,2004,25(4):325-328. NING Fangfei,XU Liping.Numerical investigation of the effect of hub leakage flow on transonic compressor rotor [J].Journal of Propulsion Technology,2004,25(4): 325-328.

[10]贾希诚,王正明,王嘉炜.叶轮机械中的泄漏流与泄漏涡[J].工程热物理学报,2003,24(5):753-756. JIA Xicheng,WANG Zhengming,WANG Jiawei. Leakage flow and leakage vortex in turbomachinery[J]. Journal of Engineering Thermophysics,2003,24(5): 753-756.

[11]胡广阳.航空发动机密封技术应用研究 [J].航空发动机,2012,38(3):1-4. HU Guangyang. Application research of seal technologies for aeroengine [J].Aeroengine,2012,38 (3):1-4.(in Chinese)

[12]李孝堂.燃气轮机的发展及中国的困局 [J].航空发动机,2011,37(3):1-7. LIXiaotang.Development of gas turbine and dilemma in China[J].Aeroengine,2011,37(3):1-7.(in Chinese)

Influence of Shrouded Stator

Cavity Flow on Compressor Stator Performance

MENG De-jun1,XING Lei2,LI Jian1

(1.AVIC Shenyang Engine Design and Research Institute,Shengyang 110015,China; 2.Customer Representaitive in SLEMC,Shenyang 110043,China)

In order to investigate the application of three flat seal-teeth configuration in engineering,the calculation analysis was performed by numerical simulations on the basis of the third stator of a multi-stage compressor.The results show that the leakage flow and the seal clearance/span is linearly proportional relationship,but all of the stator flow capacity and total pressure loss and other effects that are not linear;the leakage flow leads to corner separation and strong secondary flow in the stator end wall,it is the flow mechanism inside that the main flow are influenced by the leakage flow.So we recommend that the seal clearance/span must be controlled less than 1%blade span to control the influence of leakage flow.

shrouded stator seal-tooth clearance;compressor stator;performance;flow field;numerical simulation

孟德君(1979),男,硕士,高级工程师,从事风扇/压气机气动设计工作。

2013-01-27