一种矿用电铲智能称重系统的研究

2013-07-05程秀玲单水维

程秀玲,单水维

(1.内蒙古包头轻工职业技术学院自动化学院,内蒙古 包头 014035;2.内蒙古包头第一机械制造集团有限公司,内蒙古 包头 014030)

0 引言

在露天矿山的开采过程中,其采装运输作业主要是电铲挖掘,然后装入载重汽车运往矿仓,由于在矿装运输作业过程中,都没有在线计量装置,因此对电铲司机和运输司机的工作量考核只能以车次计量。这使得操作人员为夸大产量,人为造成车辆经常性的处于欠载状况,导致人工、油料、轮胎的白白浪费,使得装运效率低下,成本增高。同时为避免超载所隐含的安全责任。基于此,本文提出研究一种矿用电铲智能称重系统。

1 本课题的理论依据

牛顿第二定律F=ma。首先分析矿用电铲的结构及运动规律,然后结合动力学知识分析作用在铲斗上的各个力及变量,对这些力和变量选择合适的传感器去检测,最后应用牛顿第二定律求出矿物的质量也即重量。

其实现方法是通过单片机即AT89C52进行数据的获取,而由PC机进行数据的处理。AT89C52控制各个传感器定时去采样力或变量的值,而后把采集回来的数据通过串行口发送给PC机,由PC机对数据进行处理。

AT89C52上的实现:控制传感器采集数据,传感器有模拟的和数字的,采回来的数据都要首先经过信号处理,然后再进入单片机AT89C52或者是AT89C52扩展的外部I/O口8255。由于AT89C52的运算能力低,所以把采集的数据通过串行通信方式传送给PC机。AT89C52除了实现通信功能外,还增加一些附加的功能,如针对一些矿山 “勺杆射出”的故障,实现了限位报警功能;用X25045芯片实现看门狗、电压监控、数据保存的功能;另外还扩展了LCD显示器,显示由PC机传过来的数据。

PC机上的实现:在PC机上应用Visual C++语言实现了通信功能,即接收和发送数据;对数据进行处理;把结果进行显示、存储和打印等。

2 界面的实现

2.1 开始界面

我们应用Visual C++语言来编写程序,采用单文档/视图结构,当开始执行程序的时候,首先出现的是一个视图界面,如图1所示,从图中可以看到所定义的菜单项。菜单栏中菜单项的显示顺序依次为:文件、查看、开始、调试、一车(快捷键为Ctrl+0)、查询数据、打印数据。

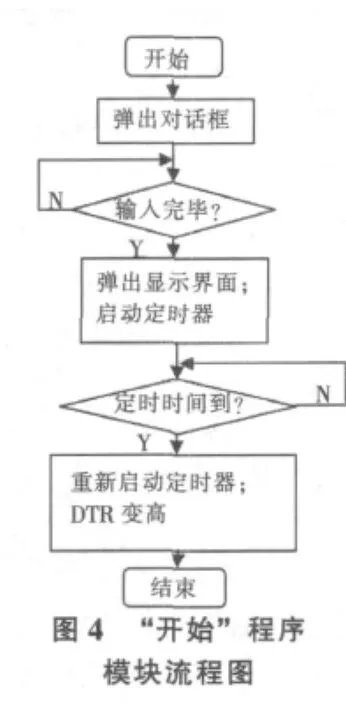

我们点击菜单栏上的 “开始”菜单项,则进入其所对应的消息处理函数中,即 “开始”程序模块,其程序模块所实现的功能为:

(1)弹出一个对话框,在对话框里填写操作员的编号、姓名。

(2)当输入完以后,单击确定按钮后则启动定时器(设置定时器的功能:PC机定时给AT89C52发信号,通知其采样并发送数据)。

弹出对话框的样式如图2所示,在对话框里输入操作人员的编号和姓名。

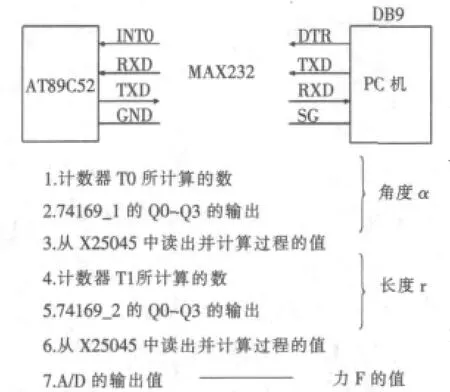

输入完成后,单击确定按钮,则弹出显示界面,同时定时器开始计时,PC机与AT89C52的连接如图3所示。

从图中可以看出,PC机的DTR(数据终端准备好)端接AT89C52的 (外部中断0)端,当定时时间到,PC机使DTR线变高,经过反相器进入AT89C52的外部中断0,也就是给AT89C52一个外部中断信号,通知AT89C52采集数据并发送。AT89C52把力的测量值、角位移的测量值及线位移的测量值r发送到串行输出口。

其 “开始”程序模块的功能流程如图4所示。

图3 PC机与AT89C52的接线

2.2 显示界面

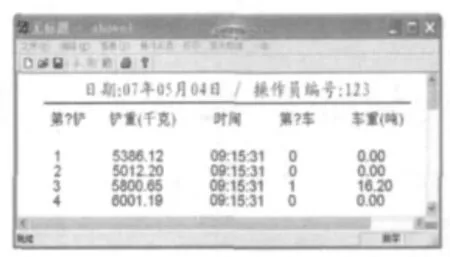

输入完操作员编号后则弹出显示界面,显示界面的样式如图5所示,显示日期、操作员编号、第?铲(电铲挖掘的次数)、铲重(每次所对应的重量)、时间、第?车(矿车的次数)、车重(所对应的重量)。

图5 显示界面

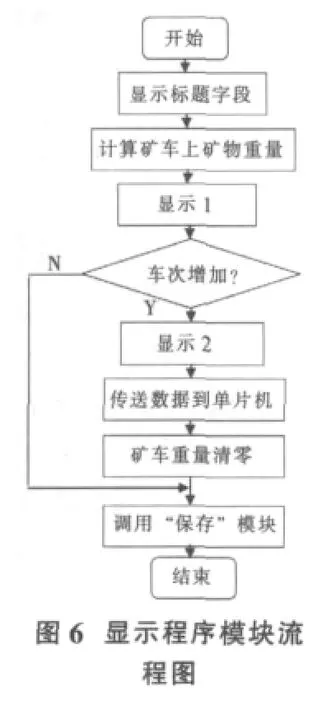

显示界面所显示的一系列结果则由 “显示”程序模块来完成。“显示”程序模块的功能:

(1)在视图中显示所要显示的结果。

(2)发送数据到串行口。

(3)调用“保存”程序模块。

其实现过程如图6的 “显示”程序模块流程图所示。

显示标题字段:即显示如图5中的日期、操作员编号等。

计算矿车上矿物的重量:这里简称 “车重”,它的计算是通过把此车中每铲矿物的重量累加。

显示1:即显示如图5中的时间、第?铲、铲重。

车次增加:判断此次矿车装车完毕没有,如完毕,则进入显示2。如没有完毕,则调用 “保存 “程序模块。

显示2:第?车(矿车的次数)、车重(所对应的重量)。

还有在这个程序模块中把矿车的次数及此次车中矿物的重量通过串行口发送给AT89C52供LCD显示,每进行一车则发送一次,所以在程序中首先判断车的次数是否改变,如果车次增加则把前一车的车次及重量发送出去。保存的数据也就是把显示的所有数据保存起来,包括:标题字段(时间、日期、操作人员的情况等),矿铲挖掘的次数和每铲的重量以及矿车的次数及每车的重量。所以在所编写的 “显示”程序模块的结尾调用 “保存”程序,显示什么就保存什么。

3 结论

本文应用了理论力学知识和动力学知识,并结合高等数学等其他学科作为其理论依据。具体实现上是由单片机控制数据的采集,而由PC机进行数据管理。

现在国内外很多矿山等都开始研究在矿用电铲上进行智能称重,其应用将非常广泛,但是也存在一些困难,由于在整个测量中将会有许多随机干扰和不确定因素,这对其准确度将是一个考验。

[1]夏新春.汽车动态称重的研究[D].中国农业大学,2005,3.

[2]张国庆.电子式微量在线称重检测技术研究[D].武汉理工大学,2005,5.

[3]张龙.煤矿坑口自动称重系统[D].重庆大学,2004.