一种大功率AFE变频器试验方法

2013-07-02宋鹏王辉王德默袁媛张向前

宋鹏,王辉,王德默,袁媛,张向前

(1.天津大学 电气与自动化工程学院,天津 300072; 2.天津电气传动设计研究所有限公司,天津 300180; 3.中石化管道储运分公司南京输油处,江苏 南京 210000; 4.天津市无缝钢管厂,天津 300220;)

1 引言

自19 世纪80年代中期4500 V 门极关断晶闸管(gate turn off,GTO)问世以来,中压大功率变频器及相关传动行业得以迅速发展[1]。 近20年,随着电力电子器件和微处理器技术的飞速 发展,中压大功率变频器的性能日益完善。目前,中压大功率传动系统已经广泛应用于冶金、新能源、高压直流输电,灵活交流输电、电力牵引、有源滤波等众多工业场合,在提高生产效率和节能降耗方面发挥着重要作用[2-5]。

由于传输功率较大,中压大功率变频器的功 率试验容易受到试验设备、场地、电源容量等许多因素的限制,完成额定容量功率试验的难度较大。文献[6]介绍了常见的三种变频器功率试验方法:等效法、模拟法和机组对拖法。对大功率变频器来说,等效法消耗的能量太大,显然不可行;模拟法和机组对拖法要求与被试变频器容量相当的陪试机组,构建这样的试验系统需投入相当大的成本,占地面积也较大。

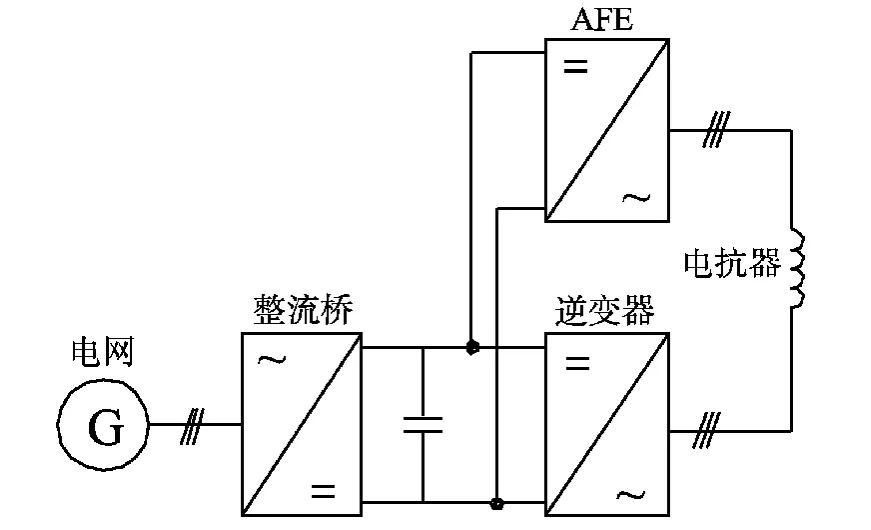

对于交-直-交结构变频器,整流部分可以是二极管整流桥或者有源前端(Active Front-End,AFE,即通常所说的PWM 整流器)。AFE 整流的直流电压可调,能量可以双向流动,变频器能够四象限运行,具有较好的动、静态性能。本文针对大功率AFE 变频器提出一种简易功率试验方法,其基本思想是让能量按照AFE → 负载电抗 → 逆变器 → 直流侧 → AFE 这一路径循环,电网仅向试验系统提供线路损耗,从而实现用较小的功耗实现变频器的大功率测试。所述方法系统构成简单、设备少、损耗小,且操作灵活。同时,本试验方法功率因数可调,可模拟不同工况进行功率测试,考虑到变频器功率器件温升分布可能随运行工况的不同而不同[7],该方法可以实现大功率AFE 变频器在不同工况下的温升测试。

2 试验方法原理

图1给出了所述试验方法的主回路示意图,图中三相交流接线采用单线图表示。

图1 主回路示意图 Fig.1 Schematic plan of power circuit

如图所示,被试变频器的AFE 和逆变器交流侧通过负载电抗器相连,变频器的直流侧由二极管整流桥提供直流电压。试验时,整流桥输出的直流电压近似恒定,通过控制AFE 和逆变器的输出电压,可灵活调节电抗器两端电压,进而调节流过AFE/逆变器的电流及功率因数。

图2给出了图1电路对应的原理图。

图2 电路原理图 Fig.2 Schematic diagram of experiment circuit

图2所示的电压、电流关系为

图3 电压、电流相量图 Fig.3 Phasor diagram

图中,Δθ为滞后于的角度,φ为电流相量的相角,-φ即为功率因数角,其数值等于Δθ的一半。可见,对于任意给定的,若期望试验的电流幅值和功率因数已知,则电流相量已知,进一步可算出期望输出的于是,通过控制AFE 和逆变器的输出电压分别等于和,即可实现对AFE 在期望输出功率和功率因数下的功率试验。举例来说,若选LT的标幺值为10%,和的幅值均为100%,则设置Δθ= 5.8°时输出电流达到额定,且功率因数为0.999。

理论上讲,通过适当调节AFE 和逆变器输出电压的相角偏差和幅值偏差,功率因数调节范围可以是[-1,1]。但是在一些工况下,例如幅值为100%、AFE 输出容性无功且功率因数较低,要求的幅值大于100%。由于图1电路中可以流通3 次谐波电流,本文方法不适合采用3 次谐波叠加方法提高调制度,装置无法输出大于100%的基波电压,因此对这种输出电压幅值超过100%的情况,需考虑适当减小幅值。

另外,负载电抗取值要适当,取值过大可能无法输出额定电流,过小则电流波形畸变会很严重,与实际工况不符,通常可选10%左右。

3 仿真分析

为了验证所述试验方案的可行性,针对一台大功率三电平变频器做了仿真研究。变频器的额定值为:正、负组直流电压设定为Udc= 2.4 kV,额定输出电压Un= 3.3 kV,额定输出容量Sn= 8 MV•A。负载电抗为LT= 0.4 mH,考虑到中压变频器通常需要限制其电压变化率,模型中在AFE和逆变器的交流侧安装了LC 结构的du/dt滤波器,AFE 和逆变器均采用三角波比较正弦PWM调制,载波周期1.6 ms。

3.1 运行工况控制

考虑图3分析的情况,设定AFE 和逆变器输出相电压幅值相等,有效值均为1 700 V,相角差Δθ= 6°,不难算出此时电流ⅠL= 1 400 A,功率因数0.998,AFE 输出的有功、无功分别应为7.1 MW和14 kvar。为了和后续试验系统保持一致,仿真的电压、电流测量点选在滤波器输出一侧,这会给测量结果和理论预期造成微小误差。图4给出了此时AFE 侧电压电流仿真结果。

图4 单位功率因数时的电压、电流 Fig.4 Voltage and current waveforms under unit power factor

可以看出,图中的电压、电流波形与常见的三电平变流器工作电压、电流基本相似。电压波形中含有较大尖峰,这是由于du/dt滤波器中的电容和电感谐振所致,实际试验时由于线路中的电阻阻尼存在,电压尖峰会有所减小。谐波分析表明,相电压基波约为1 670 V,电流基波约为1 340 A,相比设定值的误差分别为1.76%和5%。其中电压误差主要是由于电力电子器件管压降和du/dt滤波器上的电感分压所致,仿真中的AFE和逆变器采用IGBT 器件,如果改为理想开关器件,上述电压误差会更小。仿真得出AFE 输出的有功功率在6.8 MW 附近波动,无功功率在0.5 Mvar 附近波动,和预期输出相比,有功功率的误差约4.2%,非常接近。无功功率和期望输出相差较大,如前所述,这是由于理论分析中没有考虑du/dt滤波器导致的误差。

为了验证对功率因数的调节,设置AFE 输出电压幅值为1 700 V,逆变器侧输出电压幅值为1 580 V,两边电压的相角差为Δθ= 4.6°,可以算出这一工况下的ⅠL= 1 400 A,功率因数为0.707,AFE 侧的有功和无功输出分别为5 MW 和5 Mvar,图5给出了这一工况下的仿真结果。

图5 功率因数0.707 时的电压、电流 Fig.5 Voltage and current waveforms under power factor of 0.707

图5a 所示为电感两端电压经1.6 ms 平均值滤波后的结果,其实际值为AFE 和逆变器A相电压之差。谐波分析表明,此时的电流基波约为1 340 A,与期望值非常接近;有功输出在5 MW附近波动,无功输出在4.5 MVar 附近波动,符合仿真前的预期。

3.2 功率器件损耗

变频器功率试验的一个重要目的是测试其功率器件的温升,这一温升主要是功率器件的通态损耗和开关损耗引起。影响功率器件损耗的主要因素有:流过器件的电流、直流电压和器件的开、关时刻[7]。在第2 节中已指出,本文方法电压给定不叠加3 次谐波,因此其脉冲的开、关时刻可能与叠加3 次谐波时不同,有必要对此做出分析以确认本文方法能够模拟实际变频器的温升。下面以一台三电平变频器为例,考察了其分别采用叠加3 次谐波和不叠加3 次谐波时的1#管脉冲,如图6所示。

图6 功率器件损耗仿真 Fig.6 Simulated results of power devices loss

图6中虚线是采用本文方法的仿真结果,实线是三电平逆变器向阻感负载馈电的仿真结果,其电压给定中叠加有3 次谐波。仿真功率因数为0.93,其他设定和3.1 节相同。居于上方的图为1#功率器件的触发脉冲,居于下方的图给出了流过器件的电流。三角波是PWM 调制的载波,两种情况的载波完全相同。由图6可以看出,两种方式PWM 脉冲的开、关时刻非常接近,并且在脉冲开、关时刻流过器件的电流也近似相等,因此可以推论:本文方法可以较为准确的测试变频器功率器件损耗、温升。

4 试验验证

所述试验方法在一台大功率三电平AFE 变频器上做了试验验证。变频器额定值与仿真相同,功率器件采用集成门极换流晶闸管(Integrated Gate-Commutated Thyristor,IGCT),型号为5SHY 35L4520,最大耐压4 500 V,最大反向关断电流4 000 A。被试变频器的实物照片如图7所示。

图7 大功率IGCT 三电平AFE 变频器 Fig.7 Picture of the tested high power IGCT 3-level AFE converter

试验系统按图1方式接线,负载电抗0.4 mH。为安全考虑,试验电压、电流及输出功率逐渐提升。首先试验输出功率约1/4 额定时的工况,直流电压设定为1 200 V,AFE 和逆变器输出电压给定均设为760 V,电压相角差设为6.6°,根据上述设定可以算出输出电流应为700 A,功率因数大约0.998。为避免相角差计算错误导致意外输出大电流,试验中根据采样到的电流峰值对输入的相角差做了限定:当电流峰值大于预设门限值,则锁定相角差为当前值。输出1/4 功率时的试验结果如图8所示。

图8 1/4 额定工况下的电压、电流 Fig.8 Experimental voltage and current waveforms under half ratings

图8中,CH1~CH3 分别为A相电压(1 kV / 格)、AB线电压(1 kV /格)和A相电流(500 A /格)。可以看出,电压、电流与仿真波形非常相似,变频器工作正常。对示波器数据的谐波分析结果表明,相电压基波710 V,输出电流基波583 A,和给定值有较大差别,这主要是由于电流波形中包含的某些低频谐波,使得波峰、波谷处的幅值被抬升或降低,达到电流预设门限所致。图中相电压和相电流的相位几乎一致,谐波分析结果表明,基波相角差约为4.5°,和预设值接近。总体来看,试验电压、电流尖峰不大,波形基本保持正弦,能够满足模拟变频器正常运行工况的要求。

图9给出了5 MW 功率试验结果。

图9 5 MW 功率试验结果 Fig.9 Experimental results of 5 MW power test

图9中,CH1~CH3 分别为1#、2#管压降(1 kV /格)和相电流(2 000 A /格)。直流电压2 400 V,相电压1 350 V,相电流1 350 A,输出功率约 5.5 MW。图9b 给出了1#IGCT 开通时的暂态电压、电流,其中用示波器光标a,b 测量出1#管压降因限流电抗续流引起的电压尖峰值为940 V,在IGCT 可承受范围内。该图的结果反映了被试变频器母排的杂散电感、限流电抗的值是否合理,是验证IGCT 变频器结构设计的重要依据。

5 结论

本文提出一种大功率AFE 变频器功率试验方法,在变频器的AFE 和逆变器之间接入电感,通过调节AFE 和逆变器输出电压的幅值差和角度差,可以灵活调节AFE 的输出电流,使得变频器运行在期望的功率和功率因数。该方法可以验证此类大功率变频器可靠性及负载能力,考察功率器件运行温升,具有成本低、耗能少、对电网影响较小,操作方便等优点。仿真及试验结果表明,所述方法具有较好的实用性及可操作性,可在一定程度上替代传统的串联机组拖动方法。最后,该方法不仅适用于中压大功率场合,对低压小功率变频器试验也可供借鉴。

[1] Rizzo S,Zargari N.Medium Voltage Drives:What Does The Future Hold?[C]// The 4thInternational Power Electronics and Motional Control Conference (Ipemc),2004,82-89.

[2] 吴斌,大功率变频器及交流传动[M].卫三民,苏位峰,宇文博,译.北京,机械工业出版社,2007.

[3] Bernet S.Recent Developments of High Power Converters for Industry and Traction Applications[J].Ieee Trans.Power Electron.,2000,15(6):1102-1117.

[4] Fazel S.S.Investigation and Comparison of Multi-level Converters for Medium Voltage Applications[D].Technische Universität Berlin,Berlin,Germany,2007.

[5] Krug D,Bernet S,Fazel S.S,et al.Comparison of 2.3-Kv Medium-voltage Multilevel Converters for Industrial Medium-voltage Drives[J].Ieee Trans.Ind.Electron.,2007,54(6):2979-2992.

[6] 梁淼,董建华,黄志洪.变频器的温升及其试验方法探讨[J].变频器世界,2011(5):96-99.

[7] 马小亮.高性能变频调速及其典型控制系统[M].北京,机械工业出版社,2010.

[8] 许徳伟,朱东起,黄立培,等.电力半导体器件和装置的功率损耗研究[J].清华大学学报∶自然科学版,2000,40(3):5-8.