盾构机盾体外壳卷板过程的三维有限元仿真

2013-06-29童彪,李桐,王媛,宋黎

童 彪,李 桐,王 媛,宋 黎

(中铁科工集团轨道交通装备有限公司,湖北 武汉 430223)

1 引言

盾构机在当今的轨道交通建设中运用广泛。随着需求量的不断增大,国产化的需求越来越迫切。在盾体外壳制造中,卷板过程的控制对整个盾体外壳的质量起到决定性作用。本文在实践经验确定加工工艺的基础上,运用大型有限元分析软件DEFORM-3D 对水平下调式三辊卷板机卷板过程进行了有限元仿真模拟,了解在确定的工艺参数下盾体外壳的成形过程,并对该过程进行分析以及不断修正工艺参数,使之达到理想的加工指标,缩短了试验时间,节约了生产成本。

2 卷板机结构形式及滚弯过程简介

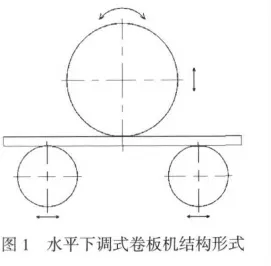

卷板采用水平下调式三辊卷板机,其上辊可作升降运动,两下辊可单独或同时水平移动,如图1 所示。

上辊为从动,两个下辊的可调行程较大,在卷弯过程中,每个下辊轮流执行下辊与侧辊的功能,即先后构成两种非对称式三辊卷板机,从而只需一次装卸工件,即可完成包括前、后板端在内的全部卷弯工作,如图2 所示。两下辊可单独调整的机型由于其中心距可调,因此扩大了机器的加工范围。两下辊同时水平移动的机型,两下辊端分别安装在同一机架上,卷板时水平分力可相互抵消,受力状况好。卷板机水平下调式结构,整机重心低,卷板稳定性好,不仅适用于中小型卷板机,更适用于大型卷板机。另外由于倒头侧采用油缸下置式结构,卷板视野开阔,锥形工件可绕过倒头轴承体,卷制锥形工件的锥度大,最大可达60°。

盾体外壳的卷板设备型号为W11S-125/200×3800,最大板宽3800,最小直径3500。三辊卷板机上辊直径1050mm,两下辊直径为515mm,两下辊中心距为1150mm,所用的材料为Q345B,材料的几何尺寸为10480×1683×60,材料的力学性能如下表所示。

表1 Q345B 材料力学性能

3 有限元仿真模拟

3.1 模型建立

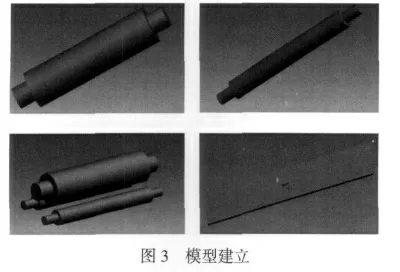

卷板过程的有限元模拟,首先要对模拟对象进行建模,建立的模型与实际情况的符合程度直接影响到模拟结果的正确性。在DEFORM-3D 中的建模通常有两种方式:一种是采用三维软件进行建模然后导入,另一种是直接在DEFORM-3D 中进行建模。本文的建模方式采用第一种,运用PRO/E 软件建立卷板机上、下辊的三维模型以及需要卷制的钢板模型,如图3 所示。

3.2 网格划分及参数设置

对钢板和辊子进行建模后导入DEFORM-3D软件进行网格划分,将辊子视为刚体,所以只用对钢板进行网格划分即可,如图4 所示。划分的单元数为200000。在卷板过程中,辊子和板料是接触的,板子依靠与下辊的摩擦力来进行进给运动,摩擦力类型为剪切摩擦力,摩擦系数设为0.08,下辊转速为0.2266rad/s(3.5m/min)。

4 结果分析与工艺改进

4.1 直边问题

首次滚弯将下压量设置为30mm,可以清晰地得到滚弯开始时模拟结果。板料存在直边现象,这主要是因为变形抗力太大引起的。根据这一结果,为了保证卷板的良好效果,在实际工艺中采用接直头的方式来解决直边问题。同时,通过对不同下压量模拟的结果进行分析,模拟的直边在300mm~350mm 左右,根据板厚的不同总结出类似盾体盾壳的大型结构件卷板,接直头的长度在300mm 较为合适,板厚过大时直头的长度可以延长到500mm。

4.2 下压量的估算

在没有进行模拟的情况下,对卷板的控制一般都是遵循中心辊下压—测量—下压—再测量的原则,一直到卷出的板子复合既定尺寸为止,既增加了工作量,也让卷板质量得不到保证。通过对不同下压量的模拟,可减少下压和测量的次数,提高卷板的工作效率。对于模拟的卷板尺寸,分别就9 个不同的下压量进行模拟,并估算其半径值,结果如表2 所示。

表2 下压量试验结果

经过实践,下压量在30mm~50mm 之间进行调整比较合适,卷出板的效率较之前的经验法有所提高,大大提高了生产效率和质量,对实际中的工艺制定有一定的指导作用。

5 结论

对于尺寸较大的盾体外壳卷板工艺,实际操作中存在诸多问题,其质量和具体工艺参数不好把握。通过利用大型有限元分析软件对卷板工艺进行模拟,可帮助制定卷板的工艺参数,减少试验次数,提高生产效率,降低生产成本。

[1]胡卫龙,王仲仁.各种卷板成形工艺的辊筒受力分析[J].锻压装备与制造技术,1992,27(4):43-50.

[2]郭永平,李泽武.常用三辊卷板机结构形式及传动方式[J].锻压装备与制造技术,2010,45(6).

[3]杨建鸣,夏玉龙,边明杰.基于有限元分析的金属板材在卷板机上成形的接触与弹塑性分析研究 [J]. 锻压装备与制造技术,2008,43(1):54-57.