海洋某石油平台塔形井架计算分析*

2013-06-28叶涟波

叶涟波

(兰州兰石石油装备工程有限公司,甘肃 兰州 730050)

1 引言

塔形井架是海洋石油钻井平台的一种常用井架,该井架是横截面为正方形或矩形的空间桁架结构,整个结构由许多杆件组成,杆件与杆件之间采用螺栓连接。由于塔形井架本体是封闭的四棱锥整体结构,有很大的组合截面惯性矩,因此其整体稳定性好,承载能力强,且钻台面有效空间大,利于工作人员操作[1],适用于海洋石油平台复杂工况下工作使用。笔者以胜利某海洋石油平台塔形井架为例,利用SAFI结构计算软件对该井架进行模拟工况计算分析,求取井架的各受力单元ULS值,井架的变形值,井架支座的支点反力,为井架的设计与优化提供理论支持与依据。

2 井架与软件介绍

2.1 井架介绍

井架设计为四棱锥体式塔形井架,最大额定钩载4 500 kN(6×7绳系),有效高度为44.8 m。主要由井架主体、天车总成、二层台、顶驱导轨总成、梯子及平台、油管台及立管夹等附件组成。井架主体由4扇平面桁架组成,每扇桁架共分9层,由于在设计时要满足用户提出的井架总重量尽可能减重的要求,因此在材料选择时,主腿选用抗弯抗扭能力强的焊接H型钢,横撑及斜撑选用截面性能好的方钢管,相邻的主腿以及横、斜撑之间均采用螺栓连接,井架4条大腿用螺栓连接于井架支座上,井架支座配焊于台面上。

2.2 SAFI软件介绍

SAFI是加拿大SAFI Quality Software Inc.开发的结构计算软件,软件有专门为石油结构工程开发的分析计算部分,能结合API-4F第三版(美国石油学会《钻井和修井井架、底座规范》)[2]完成各种工况下的井架建模、加载、计算分析以及校核等工作,并自动生成计算报告。SAFI软件提供ULS(Ultimate Limit State即强度极限状态)单元值用于判定构件的综合强度,该值表现的是实际受力与许用受力的比值,完全遵循AISC 335-89规范的要求,对于ULS值小于1.0的单元,则认为该单元综合强度足够,反之ULS值大于1.0的单元,则认为单元综合强度不够,需加强或重新设计。

3 井架分析计算

3.1 井架建模与处理

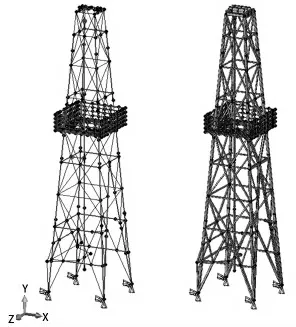

在用SAFI软件对井架进行建模时,在确定坐标系后,首先找出井架的各个节点,运用线条连接节点,将整个井架结构用线条单元描绘出来,然后对每个单元进行具体的描述,赋予线条单元材料特性、截面形状与尺寸,以及编辑其边界条件。井架实体模型共划分为392个节点,724个单元,如图1所示。在建模过程中应结合实际情况,对井架做如下模拟处理。

图1 井架模型

(1)井架主体是由焊接H型钢、方钢管构成的一个空间桁架结构,每个杆件都是细长杆件,杆件之间的节点用螺栓连接,因此在建模时将各个节点处理为铰接或刚性连接,主弦杆井架4条大腿设置为柱类单元(Column),其余杆件设置为梁类单元(Beam)。井架体4条大腿用螺栓固定在钻台面的井架支座上,此处连接采用固定连接(FIXED),6个方向的自由度完全约束。

(2)天车、天车台、二层台与井架体合成一体建模,二层台周围的挡风墙用软件提供的Surface单元来模拟。将钩载、快绳拉力、死绳拉力加载到天车上,将立根靠力加载到二层台上。

(3)忽略梯子与平台、大钳平衡重等附件对井架的影响,计算时将井架自重乘以一个放大系数来模拟附件重力。

(4)对于立根和顶驱等迎风面积较大部件,按API4F第三版提供的公式Ft=Gf×Ksh×∑Fm,Fm=0.003 38×Ki××Cs×A,可计算出具体数值。然后分别加载到二层台与顶驱导轨上。

(5)模型中井架自身的风载,可直接用软件提供的Wind Profiles单元模拟,首先设定该单元应用的标准为API 4F-2008,然后选择不同的角度,模拟井架在各个方向上的风载。

3.2 计算参数

最大钩载为4 500 kN;有效高度为44.8 m;无立根无钩载风速为204 km/h(110节,>12级风);满立根无钩载风速为167 km/h(90节,12级风);油田内拖航参数:设计风速36 m/s(70kN),横摇、纵摇6°,波浪周期10 s;远洋拖航参数:设计风速51.5 m/s(100 kN),横摇、纵摇15°,波浪周期10 s;拖航时转盘中心与平台重心的位置坐标分别为X=-6.16 m,Y=0.93 m,Z=-0.081 m。

3.3 工况组合

井架承受的载荷主要有恒载、工作载荷、立根载荷、风载荷以及动载荷。恒载主要包括井架本身的自重力,以及安放在井架上的附件工具等的重量。工作载荷包括大钩载荷,快绳和死绳对井架的作用力,以及顶驱扭矩。立根载荷是立根自重对井架产生的水平作用力。风载是一种随机载荷,在计算时从0°~360°空间内每增加45°设定一个方向,共8个方向。动力载荷是井架在拖航时,船体在波浪作用下产生纵摇、横摇和升沉运动而产生的惯性力。

根据用户提供的计算参数,以及API-4F第三版的规定,井架的设计载荷要符合表1中5种工况组合。

表1 各工况的设计载荷组合

由表1可见,井架在正常作业时,应力修正系数为1,载荷组合由最大钩载+井架及附件设备自重+立根靠力+正常作业最大风速24.7m/s(48节)时井架的风载+顶驱扭矩组成。井架在可预见风暴环境下,应力修正系数为1.33,载荷组合为井架及附件设备自重+游动系统自重+风速56.6 m/s(110节)时井架的风载。井架在不可预见风暴环境下,应力修正系数为1.33,载荷组合为井架及附件设备自重+游动系统自重+220T立根靠力+风速46.3 m/s(90节)时井架的风载。由于风向不同,上述每种工况各分为8种细化工况。

在计算拖航工况时,应力修正系数为1.33,由于用户未要求升沉力计算,所以只考虑纵摇惯性力和横摇惯性力,SAFI软件计算惯性力时先运用Weights and masses将井架结构设备自重定义为质量单元,然后运用vessel motion将动态分析转化为线性静力分析[3]。当风载方向与船体旋转方向相同时,即风载方向与船体旋转轴线垂直时,井架受力最大,组合风载与惯性载荷。按照风向的不同,油田内拖航与远洋拖航各分为8种细化工况。

3.4 计算结果

通过对井架承受载荷的定义,组合各种工况后,在SAFI软件中进行结构运算,可直接得出井架上每个单元的ULS值,如图2所示。

图2 构件ULS值

当井架最大钩载作业时,井架天车梁单元ULS值最大达到0.95以及部分主弦杆达到0.94,横斜撑ULS值在0.44~0.99之间。在可预见工况时,与井架支座相连4条底段大腿(主弦杆)ULS值在0.8以上,最大值为0.85,其余构件ULS值在0.69以下。在不可预见工况时,井架各构件ULS值均在0.56以下,最大ULS值出现在底部主弦杆。在油田内拖航工况时,井架各构件ULS值均在0.59以下,最大ULS值出现在单元号263的斜撑上。在远洋拖航工况时,与井架支座相连4条底段大腿(主弦杆)ULS值均在0.8以上,最大ULS值0.88出现在单元号702的底部主弦杆上,单元号为130的斜撑ULS值也达到0.83,其余构件ULS值都在0.75以下。

从计算结果可以看出,在各工况下,单元ULS最大值为0.99不超过1,可以判定井架各单元综合强度足够。井架在作业工况时,即最大钩载和风载联合作用下,较大的ULS值集中出现,为井架的主要受力工况[4]。

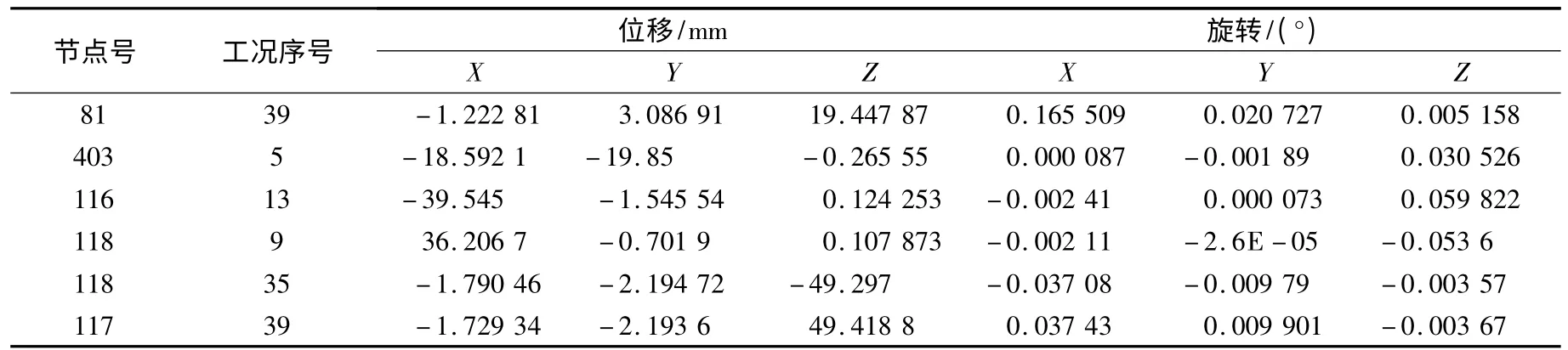

井架的变形情况如表2所列,表2中加黑数字列举的是井架在不同方向上的最大变形量。在-Y方向,最大变形值出现在工况序号为5的最大钩载作业工况下;在X轴两个方向变形量最大的工况序号分别为13和9,属于可预见风暴工况;在Z轴两个方向变形量最大的工况序号分别为35和39,属于远洋拖航工况。计算结果可在软件中直接获取。

表2 井架最大变形表

塔形井架构件间用螺栓连接,因此螺栓的选用以及强度的校核是井架计算的重要部分,SAFI软件可以提供各个连接节点的受力值,用于校核该连接处螺栓的强度。表3提供4个井架支座在各种工况组合下最大的支座反力,为支座连接处螺栓的校核提供理论依据。

表3 井架支座最大支反力

4 结论

(1)SAFI结构计算软件,遵循了AISC 335-89规范的要求,结合API-4F第三版,能够满足海洋井架在各种工况下,进行建模、加载、计算并最后直观得出结论,是一款能专门为石油工程结构便捷计算分析的工具软件。

(2)通过井架计算可知,井架单元ULS最大值为0.99,不超过1,可以判定井架各个单元综合强度足够,并且井架在作业工况时,各杆件单元ULS最小值为0.44,说明井架在设计时,综合强度富裕量不大,充分考虑了优化设计。

(3)井架最大变形值出现在远洋拖航工况下,说明在复杂的海洋环境条件下,有必要进行结构综合强度分析,特别是稳定性的分析。

(4)本文的计算结果与部分实测结果基本一致,因此建立的计算模型较符合井架的实际结构特点,能基本真实的反映井架承受载荷的力学性能。

[1] 杨建平,刘兴邦.海洋自升式井架起升设计[J].机械研究与应用,2012(5):106-108.

[2] API Spec 4F-2008.第3版.钻井和修井井架、底座规范[S].

[3] 李志刚,雍 军.基于SAFI的海洋塔形井架的拖航计算分析[J].石油矿场机械,2011,40(5):40-44.

[4] 王峻乔,周思柱.基于StruCAD*3D的直立套装自升式井架计算分析[J].石油机械,2005(6):32-34.