TIG不填丝自动焊接工艺在核电不锈钢薄壁小管中的应用

2013-06-28中核二三公司台山项目部广东529228梁志文刘晓多

中核二三公司台山项目部 (广东 529228) 梁志文 刘晓多

我国核电站核岛辅助管道的安装施工中主要的焊接方法是钨极氩弧焊或氩-电联合焊(氩弧打底,焊条电弧焊填充盖面)。壁厚≥7mm的管道一般采用氩电联合焊,<7mm的管道则采用氩弧焊。台山EPR核电站核岛安装工程辅助管道的安装施工中,大量使用φ33.7mm×2.6mm的不锈钢小管,按照以往的焊接经验,该规格的小管采用手工氩弧焊,开V形坡口,留1~4mm的组对间隙,该焊接工艺生产效率相对较低,需填充焊丝,对焊工的技能水平要求较高,其焊接质量和效率主要依靠焊工技能水平和经验,受焊工个人的情绪及周围环境影响,出现一定比例的焊接缺陷。

不添丝的TIG全自动焊接工艺指的是在焊接过程中不添加焊丝而利用焊接热量直接熔化焊缝金属,使焊缝金属实现良好成形的焊接工艺。在核电站应用方面,可用来焊接壁厚≤3mm的碳钢及不锈钢管道,此项工艺曾在秦山三期核电站有过应用。φ33.7mm×2.6mm不锈钢小管采用TIG不填丝自动焊工艺,可单道焊接达到单面焊双面成形的效果,提高焊接效率和质量,我们对此规格的小管按RCCM2007要求进行了评定。

1. 材料性能

小管规格为φ33.7mm×2.6mm,材质为1.4307,根据 PD CEN ISO/TR 15608 分组,1.4307属于8.1组不锈钢,其化学成分及力学性能满足 EN 10216—5要求。

2. 工艺评定的目的

(1)工艺评定主要目的是为验证能否获得力学性能符合要求的焊接接头。

(2)掌握合理的技术规范,制定出切实可行的焊接作业指导书。为现场焊接提供优质、高效的服务。

(3)为核电安装不锈钢小管焊接提供有力的技术工艺保证。

3. 焊接设备的先择

本次工艺使用加拿大利宝地公司生产的P300自动脉冲氩弧焊机,M250开放式焊接机头,采用管道水平固定机头旋转不填充焊丝的焊接方法,充分利用脉冲焊的单面焊双面成形等优点,如图1所示。

图1 自动焊机及M250开放式机头

4. 焊前准备

对φ33.7mm×2.6mm规格的不锈钢管道进行参数的开发,固化其参数范围后,焊接试件经过外观、射线检测,保证焊接合格率95%以上后启动工艺评定。

参与工艺评定人员包括:焊接技术人员、焊接质量检查人员及焊工等;工艺评定母材要求有出厂合格证、材质证明,其化学成分和力学性能符合相应标准,且与实际生产相类同;工艺评定用焊接设备应处于相对稳定的正常工作状态,仪表、气体、流量计等应计量标定合格,处于正常工作状态。

5. 试件的焊接

按照标准要求试件长度应≥150mm,使用M250机头时,试件应有足够长度来装夹机头,同时为了进行机加工艺试验理化试样时有足够的加工余量,截取φ33.7mm×2.6mm管道试件长度≥200mm,工艺试验需要做拉伸、弯曲、金相等理化试验,所以试件的截取数量应满足理化试验的取样要求,至少8个试件。

(1)坡口的准备 使用坡口机或车床把试件加工成I形坡口,使用锉刀去除毛刺,以免影响组对间隙。

(2)坡口的清洁 使用砂纸打磨清除待焊坡口内外壁20mm范围的氧化皮,用丙酮清洗去除坡口处的油污。

(3)组对 使用手工氩弧焊机进行点焊组对,无填充材料的点固焊缝(点焊3个点,均匀分布,点固焊缝为2~5mm,无需焊透,包含在正式焊缝中),组对不留间隙(坡口组对间隙不透光即可),组对错边量≤0.2mm,如图2所示。

图2 坡口准备

(4)装夹 将M250机头装夹到试件上,将铈钨极磨削成30°并将钨极安装到M250机头上,调整钨极对准焊缝。

(5)参数输入 在P300自动焊机主屏上输入焊接参数。

(6)氩气保护 背面进行氩气保护,流量不能过大或过小,一般控制在8~10L/min。

(7)焊接 从12点钟位置起弧,进行焊接时正面氩气流量为10~12L/min,沿逆时针方向焊接,记录焊接参数。

6. 焊接参数的选择

焊接参数包括:焊段数、脉波频率、占空比、行走延迟、电弧电压、焊接电流(高峰、低峰)及气体流量等。对φ33.7mm×2.6mm的不锈钢管道进行焊接试验,把部分焊接参数(行走延迟、占空比、频率等)进行固化,主要通过改变焊接电流来研究焊缝的成形。焊接机头起弧后通过行走延迟对管道进行预热,随后根据设定的速度和电流焊接,焊缝的温度随着焊接过程逐渐升高,焊接电流相应减小,把整个参数的电流划分为5个段,即:I1>I2>I3>I4>I5,通过大量的焊接试验,在部分参数固化的前提下,在小范围内选择焊接电流均可获得合格的焊缝如表1、图3所示。

表1 主要焊接参数

焊件厚度和尺寸是选择焊接电流的主要考虑因素。焊接电流通常与电弧穿透深度成正比,焊接电流越大,则焊缝金属单位面积的热输入量就越大,电弧的穿透深度也就越大;反之,则越小。焊接过程如图4所示。

图3 焊接段落区间示意

图4 焊接过程和焊缝

7. 可能出现的焊接缺陷及对应的解决措施

对于不填丝自动焊工艺而言,可能出现的缺陷为内凹和表面凹陷,而其他手工焊接过程中常见的缺陷则不会出现。内凹或表面凹陷是自动焊中最常见的一种缺陷,其主要形成原因是:①坡口加工精度未能满足要求。②背面充氩流量过大。③组对错边量过大。④焊接参数不合理(不稳定)。

解决途径:①采购专业坡口加工机具,保证坡口加工精度。对于管道质量(主要是圆度、壁厚均匀程度)不合格而不能满足采购技术规范要求的管道要拒绝验收,主要考虑的是管道圆度会对坡口加工质量造成影响。②背面充氩流量要按照要求来控制。③制定的焊接参数稳定性强。

通过上述分析,虽然影响自动焊缺陷的因素是多方面的,但是只要做好预控工作,完全可以避免。

8. 无损检测和坡坏性试验

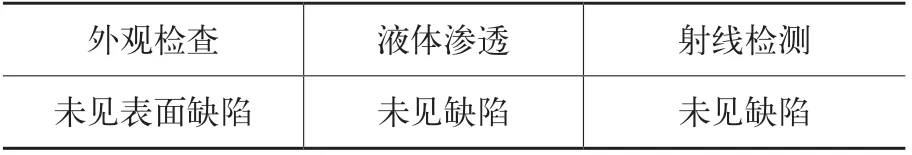

工艺评定试件经过无损检测,包括外观检查、液体渗透检测、射线检测,符合RCCM2007标准的要求,如表2所示。

工艺评定试件按要求进行的坡坏性试验包括整管拉伸、弯曲试验、金相试验,如表3所示。

表2 无损检测

表3 坡坏性试验

9. 效益分析

TIG不填丝自动焊对接工艺是国内首次将自动焊技术应用于核岛辅助管道的安装施工,其具有以下几方面优势。

(1)效率高 其坡口加工简单,组对时间短,焊接活动可持续不间断地进行。

(2)操作简单 自动焊摆脱了对焊工技术水平的严重依赖,而是依靠先进的设备和成熟的焊接工艺,焊工只需按照工艺规程进行操作即可得到合格的焊接产品。

(3)节约焊材 在焊接过程中不需要焊接填充材料,节约了焊材成本。

(4)焊缝质量稳定 不受环境、人员情绪等因素影响,保证了焊接的稳定性,从而减少了焊接缺陷的产生,并且可以长时间持续稳定工作。

(5)施工条件改善 由于设备操作简单,降低了焊工的疲劳强度,另外减少了与粉尘和有害气体的接触,从而减小焊接对焊工身体的伤害。

10. 技术关键点

台山EPR核电小管均为全熔透对接焊缝,RCCM2007标准对工艺评定焊缝和产品焊缝无损检测的要求较严格,若热输入稍大则容易造成焊缝表面低于母材,达不到标准要求,而热输入稍小则会产生根部未焊透缺陷。本工艺采用固化部分焊接参数,主要调节焊接电流的方法开发了一套稳定的参数,设置5个参数段,实现了f33.7mm×2.6mm不锈钢管TIG不填丝自动焊,焊接结果满足标准要求。

11. 结语

材质为1.4307的f33.7mm×2.6mm奥氏体不锈钢小管,按以上工艺评定焊接试验方案对相应规格、位置进行规范的焊接及检测,各项力学性能合格,证明其试验方案完全可行。为此,我们在工艺试验结果及其合格率的基础上,编制了焊接工艺评定报告及焊接作业指导书,作为1.4307材质f33.7mm×2.6mm管道焊接的重要技术依据,并应用于台山核电站。