带嵌件的压铸模设计

2013-06-28福建兵工装备有限公司永安366032张健清

福建兵工装备有限公司 (永安 366032) 张健清

压力铸造是目前有色金属铸件的重要成形工艺方法。压铸不仅具有生产流程短,工序简单而集中,以及铸件强度和硬度较高的特点,且具有节省能源、原材料等优点,是一种高效的铸造方法。压铸模具是压力铸造生产的关键,其质量决定着压铸件的质量和精度,而模具设计直接影响着压铸模的质量和寿命。因此,模具设计是模具技术进步的关键,也是模具发展的重要影响因素。

1. 零件结构与工艺分析

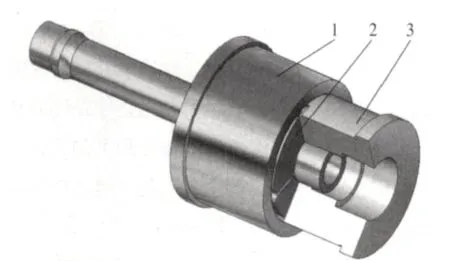

(1)零件结构分析 如图1所示,该零件为一种带长杆类嵌件的压铸件。图2为其结构,最小壁厚为2.5mm,最大壁厚为2.95mm。压铸件表面不允许有裂纹、夹渣、气孔等缺陷。为了保证嵌件与压铸件本体结合牢固,防止径向或轴向移动,嵌件开有一段长40mm的槽,槽表面滚花。

图1 带嵌件的压铸件三维实体

图2 带嵌件的压铸件零件结构

(2)压铸件材料分析 压铸件材料选用ADC12,抗拉强度≥330MPa,屈服强度≥180MPa,伸长率≤1.5%,硬度≤150HBW。ADC12是Al-Si-Cu系合金,是可热处理强化的铸造铝合金,有很好的铸造性、耐蚀性和可加工性,且压铸件强度高,热胀系数小。但是压铸成形后存在内部组织致密性差、强度低等缺陷。

(3)压铸成形工艺条件 铸件收缩率为0.6%,铸造压力为(140±20)MPa,铝液温度为650~720℃,保压及留模时间为(8±1)s,模温为150~250℃,嵌件预热到150~250℃,压室直径为40mm,每模周期30s。

2. 模具结构设计

(1)分型面的选择 按图2Ⅰ-Ⅰ分型面设计,型腔全部设计在定模内,型芯全部处在动模内。选此分型面放嵌件方便,稳定可靠,铸件易脱模,有利于浇注系统和排气系统的布置。

图3 带嵌件和浇注系统的压铸件

(2)浇注系统及排溢系统设计 图3为带嵌件和浇注系统的压铸件。此模具为一模两腔结构,采用侧浇口进浇,整个浇注系统由直浇道、横浇道与内浇道三部分组成,横浇道与内浇道均开设在定模上。横浇道为反切线式,深度为5mm,两侧起模斜度30°,底部圆角半径3mm;内浇道采用半环形,厚度为2.2mm,宽度1.8mm,底部圆角半径1.5mm,内浇道横截面积为228.72mm2。该模具无需设排气槽,型腔中的气体、夹杂物可分别从分型面及型芯与嵌件配合间隙排出。

(3)成形零件结构 直接与铸件相接触的零件统称为成形零件,如图4所示为该模具的成形零件,由型芯和型芯套组成,其材料分别选用具有高硬度、热硬性的W18Cr4V和耐冷热疲劳性良好的3Cr2W8V。此模具采用镶拼式结构,有利于更换易损件,降低模具制造成本;型芯采用台阶式结构固定,制造和装配较简便。

图4 成形零件

(4)推出机构 该铸件属于面积大、壁薄但轮廓简单的盘形深腔类铸件,此类铸件宜采用卸料板推出机构。卸料板推出机构运动较平稳可靠,铸件承受推出作用力的面积大,推力分布均匀,推出平衡,铸件变形小。卸料板推出机构主要由退料板、型芯套和退料压板等零件组成。推出力通过退料压板、退料板借助退料板导套在导柱上移动,将铸件从型芯中推出。推出铸件时复位杆连同推出元件向前运动,合模时,定模分型面触及复位杆端面,动模其余部分继续合模动作,推出机构复位。

(5)模具结构及工作过程 此模具属两板模,其最大外形尺寸为358mm×225mm×500mm(长×宽×高),选用DM180型压铸机。

模具工作过程:如图5所示,把预热过的嵌件插入动模板内的型芯中,动模定模合模,将铝液浇入模具浇口套中,通过压铸机的压射头将铝液压入密封型腔中,经保压、冷却后,动模和定模分开,压铸机顶出液压缸开始工作,顶出机构将退料板连同定位杆上的尾管和铸件顶出,当运动到顶出行程90mm后取出铸件,随后动模、定模合模,压铸机顶出液压缸带动模具顶出机构复位,一个压铸周期完成。

图5 带嵌件的压铸模

3. 模具装配技术要求

(1)浇道表面光滑。

(2)合模时分型面上的局部间隙≤0.07mm。

(3)复位杆复位后,应与型腔表面齐平,不允许低于型腔表面,但可以凸出表面,凸出高度≤0.10 mm。

(4)复位杆复位后应与分型面齐平,允许低于分型面,但必须不超过0.05 mm。

(5)所有活动机构应滑动灵活,运动平稳,动作可靠,位置准确,不得出现歪斜和卡滞现象。

(6)固定的零件不得窜动。

(7)所有型腔在分型面的转角处均应保持锐角,不得有圆角和倒角。

(8)浇道转接处应光滑连接,镶拼处应密合,未注脱模斜度≥5°,表面粗糙度Ra=0.8μm。

(9)分型面上除导套孔、斜导柱孔外,所有模具制造过程中的工艺孔、螺钉孔都应堵塞,并与分型面齐平。

4. 结语

该模具为典型的带长杆嵌件的圆环类压铸模,采用手动放置嵌件,其结构设计合理。压铸件尺寸精度好,表面平整、光洁,无影响外观和产品性能的裂纹、夹渣、气孔等缺陷,压铸后压铸件抗压强度均>400MPa,满足技术要求。浇道采用反切线式浇口,金属液首先充填深腔处,将气体挤向分型面排出,不正面冲击型芯,又不过早封闭分型面,充填排气条件良好,可提高模具使用寿命,改善压铸件质量。