提高120t转炉煤气回收量的生产实践

2013-06-28周茂林刘文松崔金强

周茂林,刘文松,陶 智,崔金强

(莱芜钢铁集团有限公司,山东 莱芜 271104)

1 前 言

转炉煤气的回收与利用在钢铁企业节能与环保工作中的地位日益突出,对于钢铁企业开展节能降耗、实现可持续发展有着非常重要的意义。截至2012年1月,莱钢型钢炼钢厂120 t转炉LT法煤气回收量仅达到90 m3/t 左右,国内部分钢厂回收量已达120 m3/t以上,说明该厂煤气回收系统的潜力尚未充分发挥。因此,对提高120 t转炉煤气回收量进行攻关研究,使煤气回收量稳定在120 m3/t,最高达到126 m3/t以上,实现了降本增效。

2 转炉煤气回收技术分析

2.1 LT法煤气回收系统工艺流程

120 t 转炉转炉冶炼过程中产生的烟气经过冷却烟道进入蒸发式冷却器,冷却烟道中产生的蒸汽送入蒸汽管网。在冷却器中,烟气温度从1000 ℃降到大约200 ℃,在此过程中烟气中的粗灰被除去,最后在静电除尘器中除去细灰(烟气含尘量降至10 mg/m3)。除尘后的烟气经风机进入切换站,根据烟气中CO和O2的浓度决定回收或放散。回收后的煤气经再次冷却后进入煤气柜,通过加压机加压后供煤气用户。

2.2 120 t转炉煤气回收量影响因素

1)煤气柜满造成放散。由于转炉炼钢的间歇式生产与转炉煤气用户使用的连续性相矛盾,而8 万m3转炉煤气柜的容积有限,当炼钢吹炼时回收的煤气量与用户使用的煤气量无法匹配时(回收大于消耗),导致外部煤气管网压力高,造成转炉煤气柜满放散。据统计,此原因导致放散的转炉煤气占总放散量的80%以上。

2)气体检测仪故障造成部分煤气放散。由于CO及O2气体分析仪等故障,造成无法正确测试气体浓度而放弃回收,这部分放散占总放散量的5%(吹炼时CO浓度较高,更换CO检测取样过滤器会造成煤气泄漏和中毒,更换只能在吹炼结束后进行)。

3)部分钢种采用双联炼钢,造成煤气回收量下降。随着转炉双联工艺的逐步成熟,在生产中的应用比例也不断提高。在脱磷过程中虽然主要是铁水中的硅、锰、磷被氧化,但是铁水中的碳也参与化学反应,由于此时碳—氧反应产生的[CO]比较低,达不到规定的煤气回收标准而只能放弃,造成煤气浪费。此外,脱磷后的半钢铁水碳含量比常规铁水低0.5%~0.6%,造成在脱碳冶炼时煤气回收量明显低于未经双联工艺处理的常规冶炼时的煤气回收量。

4)回收设备故障造成部分煤气放散。主要是钟形阀液压站系统、电气故障及眼镜阀漏气等原因造成部分煤气放散,占总放散量的3%~5%。

5)规程规定检修及补炉后第1 炉不回收煤气,被迫放散部分转炉煤气。

2.3 120 t转炉煤气极限回收量理论分析

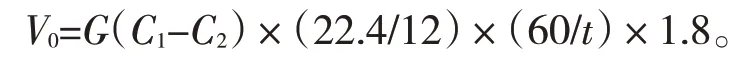

120 t转炉产生烟气量按下式计算:

式中:G为铁水最大装入量,133×103kg;C1为铁水含碳量,4.5%;C2为钢水含碳量,0.1%;t为吹炼时间,17 min。计算可知V0=69396 m3/h。

为方便计算,120 t转炉烟气量按70000 m3/h,出钢量按140 t。根据宝钢理论计算公式:

式中:VLDG为标准热值的转炉煤气量,m3/t;Vyt为含碳物料产生的烟气量,m3/t;λ为碳氧化为CO、CO2的分配比,0.85;α为空气系数,取0.20;η为转炉煤气回收比,取80%。则莱钢120 t 转炉煤气最大回收量为126 m3/t。

3 提高煤气回收量的措施

1)降罩吹炼和合理供氧。吹炼期炉口是转炉烟气与外界接触的唯一通道,即使保持同样的炉口差压,只改变烟道与炉口之间的距离,也对转炉煤气回收的质与量影响很大。因此,采用“吹炼开始连锁降罩,后下枪”开吹控制模式,并对烟罩下极限进行调整,与炉口间距不得超过150 mm,防止大量空气被吸入烟罩内。在煤气回收期,严格控制枪位,氧枪的提升严禁超过开氧点,以防止枪位过高造成氧气直接被1 次风机吸走。以上措施使转炉煤气回收提前40 s。另外,充分利用炼钢间歇时间及时清除炉口结渣,利于烟罩的降低。提高炼钢一次终点命中率,延长达标煤气回收时间。

2)合理控制炉口微差压。衡量转炉煤气回收水平须考虑回收量及煤气热值因素,要保证最大限度回收转炉煤气能值,炉口合理差压控制是关键。研究自动控制模式,设定炉口微差压为+50 Pa,将ID风机的转速控制与炉口微差压值直接联锁,为实现煤气回收期烟罩内微正压创造了条件。

3)优化转炉煤气回收参数。对转炉煤气回收区间进行调整,将CO回收区间由26%回收24%放散改为13%回收11%放散,延长回收时间约80 s,提高转炉煤气回收量。

4)加强煤气调控,为转炉煤气回收、并网创造条件。优化生产组织,减少或杜绝两座转炉同时吹炼,实现转炉煤气均衡回收、均衡并网。

5)做好统计分析工作。对煤气回收时间不足5 min的原因记录清楚,做好统计分析。

6)检修及补炉后第1炉回收煤气。2012年5月份以前,转炉检修及补炉后第1炉煤气不回收,造成大量转炉煤气浪费。6 月份对此煤气组织回收,提高了煤气回收量。

7)调整副枪测温时间。转炉煤气回收后期,因副枪测温,O2含量迅速提升,此时CO 含量一般在45%左右,采取副枪测温时间延后30 s措施,多回收转炉煤气约2 m3/t。

4 经济效益

上述措施实施后,转炉煤气回收量直线上升,2012年7—12月转炉煤气回收量稳定在120 m3/t,转炉煤气回收累计总热值达到0.72 GJ/t,其中最大日回收量达到了126 m3/t,每年产生的直接经济效益为1440 万元,有效减少了煤气放散对大气的污染,提高了转炉二次能源的利用率。