二次搅拌工艺对全尾砂胶结充填质量的影响

2013-06-26周家祥

周家祥 邵 霞

(武钢集团矿业有限责任公司大冶铁矿)

武钢大冶铁矿自1949年全国解放后就一直大规模开采,是一座大型的国营矿山。随着矿山多年无底柱分段崩落法的开采,采矿深度逐渐加深、塌陷区域不断扩大,地表风貌受到破坏;尾矿库征地困难、维护费用居高不下,面临着诸多的问题。充填采矿法一定程度上有利于地区环境的保护,可降低尾砂库对安全方面的威胁并减少尾砂库经营费用。

1 大冶铁矿充填采矿法现状

大冶铁矿狮子山矿体原为露天开采,2002年转为地下开采,矿体上方为黄石国家矿山公园,地表和围岩需要保护,不允许塌陷。为保护矿山公园地表的露天边坡、防止边坡滑坡等地质灾害发生,同时减少尾矿库尾矿排放量及尾矿库征地数量,综合考虑设备采购、投资、能耗、操作技术、尾砂用量等各方面因素,确定狮子山矿体采用全尾砂胶结充填采矿法。

狮子山矿体分布于勘探线26~30线,矿体主要赋存于中细粒含石英闪长岩、黑云母透辉石闪长岩与大冶群第四、第五段大理岩接触带上,受接触带产状及褶皱、断裂复合构造控制,呈NWW向分布,走向长430 m。矿体形态、产状变化不大,主要呈块状、透镜状、楔状。狮子山矿体平均厚度为26 m,矿体倾角为70°~90°。矿石和岩石稳固、矿体厚大连续规整;狮子山矿石地质品位高、夹石率低,富含铜金银等贵金属。

为满足采矿生产能力,并协调各方面因素,确定采用分段空场嗣后充填采矿法。将矿块分矿房和矿柱,矿块沿矿体走向布置,矿块长30 m,阶段高度60 m,矿房、矿柱宽均为15 m,使用Simba1252凿岩台车,凿岩巷道分段高度12 m,留有顶柱和底柱。分段中深孔爆破、集中出矿,阶段大空场嗣后充填。

采用全尾砂自流胶结充填工艺,充填料浆制备站建设在地面,充填倍线为4.93,充填料尾砂来源于大冶铁矿选矿车间尾矿浓缩池底流。充填系统主要由2个500 m3立式砂仓、1个水泥仓、1套搅拌桶、充填管道及相应的控制系统组成。

2 充填存在问题

任何采矿方法都必须处理好地压问题,胶结充填法是用物料充填采空区来解决这个问题,胶结充填体必须达到一定的强度,所以首先必须确定充填体所需强度。狮子山矿体采用分段空场嗣后胶结充填,矿块分两步回采,先采矿房后采矿柱,回采矿柱时,矿房中充填体暴露侧面积平均为1 400 m2,最大约为2 600 m2,暴露面积较大,故要求充填体的自立性和抗爆破冲击能力强。

按充填体是一自立性人工矿柱来确定充填体所需强度,根据经验公式法核算:

式中,H为胶结充填体矿柱的高度,m;σ为胶结充填体的设计强度,MPa;a为经验系数,H<50 m时a=600 mm,H>100 m时a=100 mm,50≤H≤100时,a值介于600~100 mm选取。

取H<50 m,a=600 mm,

参照类似矿山安全系数取1.5,即矿房充填体强度σ×1.5=2.42 MPa。

结合上述验算,参照国内外类似矿山的经验,矿房充填体强度应为2.42 MPa,确定矿房胶结充填体强度为2.5 MPa。

在进行工业试验的的过程中,选10 cm×10 cm×10 cm水泥砂浆三联试模,井下取样制模、现场养护。同一批次的3组试件分别养护7 d、14 d、28 d后拿出,测试其单轴抗压强度,试件的单轴抗压强度试验均在电子液压式压力试验机上进行。通过压力测试软件得到充填试件的载荷位移曲线,得到了试件破坏的最大载荷和破坏时的最大位移。每组充填试件有3块,根据载荷位移曲线得到最大负荷,然后按照公式计算出其抗压强度,取平均值。

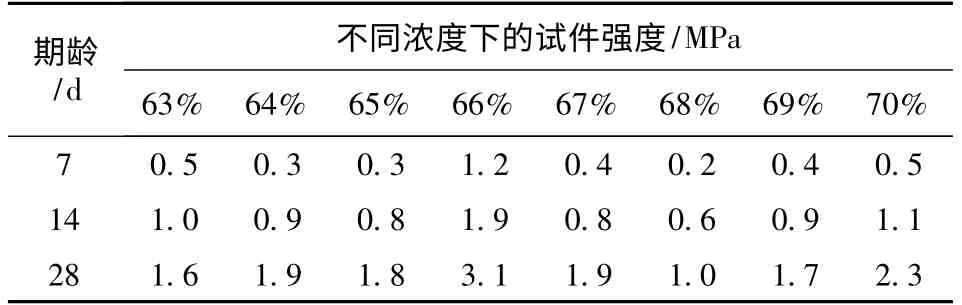

选取浓度在63%~70%,灰砂比为1∶8的有效试块进行压力试验,统计8组数据见表1。

表1 改造前试件的单轴抗压强度

结合运行情况分析数据,可知:

(1)充填体早期强度低,7 d的平均强度为0.5 MPa,14 d平均强度为1 MPa,影响生产效率的提升。

(2)充填体28 d最终平均强度仅为1.9 MPa,且波动较大,达不到设计要求,不能满足充填采矿的要求。

(3)尾砂和胶骨料混合不均匀致离析严重;采场脱水量大,1∶8的灰砂比脱水量接近1 t/h。

(4)成品料浆流动性能不好,曾经在浓度为69%时,出现过堵管的情况;充填料到采场后不是很平整,形成的充填体有缓坡。

充填强度达不到设计要求,自立性和抗爆破冲击的能力不够,给矿柱的回收造成很大困难,有可能造成贫化加剧和回收率严重降低,甚至引发安全事故,所以必须进行改善。分析离析现象和试块状况,认为搅拌时间不够、搅拌速度不高致原料混合不均匀是主要矛盾。

3 改变搅拌方式

为了改善搅拌状况,取消原有立式高浓度搅拌机,改设双轴叶片卧式搅拌机和高效活化搅拌机组合搅拌,即改普通一次搅拌为高速活化二次搅拌。

3.1 二次搅拌工艺的改进

取消原有立式高浓度搅拌机,采用了卧式双轴搅拌槽加高速活化搅拌机的二次搅拌工艺,2个设备配套使用。高浓度尾砂从砂仓经内径108 mm耐磨管进入双轴搅拌桶,尾砂和胶骨料初步混合后直接进入高速活化搅拌机进行混匀,生成成品浆。具体流程见图1。

图1 二次搅拌工艺

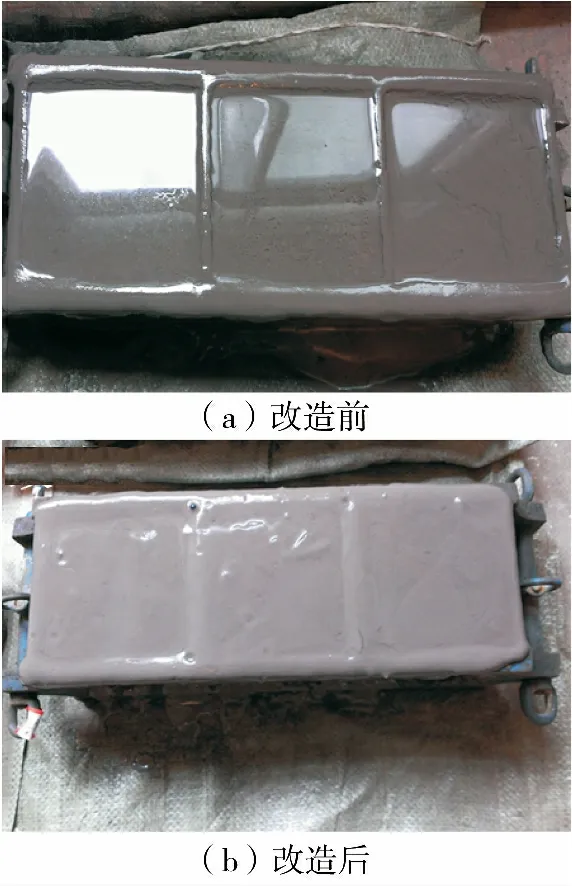

双轴搅拌和高效活化搅拌机是引进国外的先进技术,是为矿山高浓度细骨料充填系统研究的一套专用设备其外形见图2。

设备主要参数见表2。

表2 设备参数

图2 搅拌配套设备

3.2 二次搅拌的效果评价

搅拌方式改变之后,在与原来充填和取样条件近似的情况下,选取浓度在63%~70%,灰砂比为1∶8的有效试块,统计8组数据见表3。

表3 改造后试件的单轴抗压强度

(1)由表3可知:7 d的平均强度为1.2 MPa,14 d的平均强度为1.8 MPa,充填体早期平均强度普遍有所提高,有利于充填生产效率的提升。

(2)28 d的强度比较均衡,平均为2.7 MPa,较整改之前提高了30%左右,达到设计要求。抗压强度数据波动减缓,试块数据连续性好,充填质量比较均衡,较整改之前有大幅度的改善,对于稳定充填体的质量,保持充填体的整体性,具有较高的实践意义。

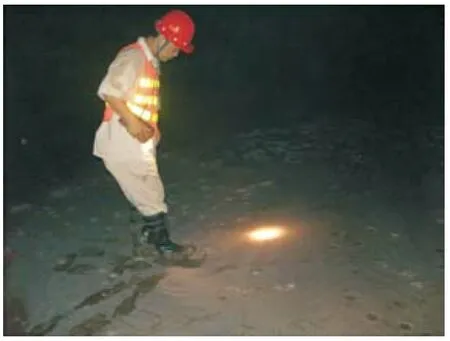

(3)离析的情况得到改善,详见图4。采场脱水率降低至0.6 t/h,料浆混合明显均匀、流动性好,形似均值流体。充填到采场的充填料不需平场,表面光滑平整(见图5)。

(4)双轴叶片卧式搅拌机和高效活化搅拌机的配套使用,克服了传统设备搅拌不连续、混合不均匀、能力小等缺点,保证充填料浆混合均匀,流动性好,提高充填体的强度,能降低充填胶凝材料的消耗量,减少采场脱水量,大大缩短充填作业循环周期。

图4 整改后和整改前试件静置5 min对比

图5 井下现场充填体表面

4 结论

在充填原料没有变化的情况下,二次活化高速搅拌明显提升了充填料浆的质量。第一步双轴搅拌机把物料基本混合均匀,在第二步的强力活化作用下,颗粒被分裂,水与固体颗粒的分离性减弱,不仅减小颗粒之间的黏着力,而且使水泥颗粒破裂,强化水泥的水化作用,提高早期强度,改善充填料的强度特性和流动性。物料在强力搅拌、活化搅拌等机械作用下,冲破了原物料各自的内聚力,料浆液化为溶胶体,保证了混合均匀,达到活化搅拌的目的。

综上可知,二次活化搅拌对提高细粒级全尾砂胶结充填料早期和最终强度有相当的帮助,而且能有效地减少泌水,改善料浆的流动力学特性。

[1] 刘同有.充填采矿技术与应用[M].北京:冶金工业出版社,2012.

[2] 周爱民.矿山废料胶结充填[M].北京:冶金工业出版社,2011.

[3] 苑雪超,乔登攀.金川二矿废石胶结充填料浆搅拌方式的研究[J].有色金属:矿山部分,2010(4):6-10.

[4] 崔 鹏,刘 文,胡志勇.铜绿山矿全尾砂充填系统的改造工程[J].企业技术开发,2010(3):18-20.

[5] 李 炜,周 旭,廖美权.高浓度充填料浆离析分析及控制[J].世界有色金属,2011(4):74-75.