影响钠离子交换器出水品质的因素和预防措施

2013-06-21王书平马照春刘香玲上海铁路局徐州机务段

王书平 马照春 刘香玲 上海铁路局徐州机务段

锅炉水处理是保障锅炉安全运行的主要部分。蒸汽锅炉和汽水两用锅炉普遍采用钠离子交换器进行水质软化处理,这种锅外化学水处理设备分为手动操作和自动操作两种。通常采用化学分析方法检验锅炉给水硬度指标,以反映钠离子交换器水处理效果,检验锅炉炉水碱度和氯量指标反映锅炉炉水质量。徐州机务段现有一台2 t卧式燃煤锅炉(使用手动再生双柱体钠离子交换器供水)和一台4 t卧式燃油锅炉(使用自动再生单柱体钠离子交换器供水)。这两台锅炉水处理设备各有优缺点,都能保证锅炉给水硬度达到≤0.03 mmol/l国家标准(GB1576-2001),但是在水处理设备应用过程中存在影响出水质量诸多因素,结合现场经验进行分析探讨,提出预防措施。

1 钠离子交换器作用原理

1. 1钠离子交换器结构

钠离子交换器由树脂罐体、控制器、软水箱、再生盐箱和进排水管路组成。罐体是玻璃钢(BL)材质,树脂为强酸性苯乙烯系阳离子交换树脂,交联度7%,规定型号001×7,旧型号为732,代表式RNa。控制器分为手动和自动再生两种。手动再生盐液是质量百分比浓度为8%~10%的NaCl溶液,自动再生盐液质量百分比浓度为饱和NaCl溶液。软水箱是铁质内防腐箱体。再生盐箱为塑料材质或水泥砌成。进排水管路为PV管材。

1. 2钠离子交换器离子交换反应

式一:软化过程

式二:再生过程

1. 3钠离子交换器中树脂实际离子交换过程

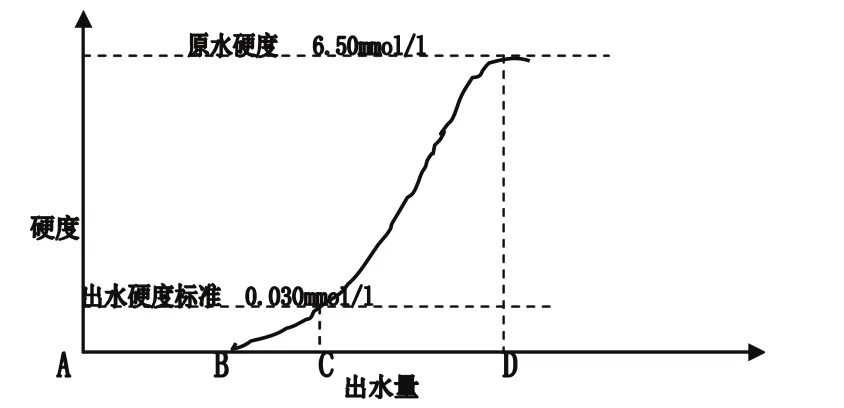

树脂经过不断的软化和再生,在实际交换过程中分为失效层(饱和层)、交换带(工作层)、保护层(未交换层)三个阶段层,前两层都是由小变大,保护层是由大变小,直至消失。根据出水质量要求来确定失效终点和再生时机。树脂出水硬度与出水量变化用图1曲线表示。

图1 树脂出水水质变化曲线图

如图1所示:A点和B点为树脂交换的初期和中期,此时出水中无Ca2+、Mg2+,B点为保护层末消失,B点为保护层消失点。B点和C点为树脂交换末期,出水中Ca2+、Mg2+浓度逐步增大,直至达到硬度≤0.030 mmol/l标准要求。此时树脂失效,需要再生,无保护层,工作层达到底部树脂,失效层逐步增大。C点为树脂失效再生点,D点为树脂完全无交换能力,一般交换树脂在C点就进行再生,CD期为树脂出水不合格期。其中AC期为树脂出水合格期,出水量大小由树脂工作层厚薄决定,工作层越薄,树脂的交换容量越大,树脂的利用效率越高,交换周期越长。

1. 4手动和自动钠离子交换器应用效果比较

手动和自动钠离子交换器应用效果比较见表1。

表1 手动和自动钠离子交换器项目比较

2 影响交换器出水质量的因素及预防措施。

2.1 影响交换器出水硬度的因素

影响交换器出水硬度的因素有:交换树脂、罐体安装、操作方法、软水蓄水箱。

2.1.1 交换树脂决定交换器出水质量的优劣

虽然柳冠中和李乐山分别有自己的工业设计观点,但是仔细研究后也会发现很多共同点。比如,李乐山和柳冠中一样十分注重实事求是,重视设计调查工作,他对国内尚没有构建系统的设计调查方法感到忧虑,认为没有调查就没有发言权,没有经过详细设计调查的作品将是不切实际甚至是十分危险的。为此,他花了7年时间进行此方面的研究,每年都带领学生进行大规模的设计调查,完成了国内第一本关于设计调查的专著《设计调查》[7],促进了工业设计的健康发展。除此之外,李乐山十分注重实践,要求学生暑假要下企业实践、毕业设计在企业完成,这样可以使学生缩小设计与生产之间的距离,因此培养出来的毕业生十分受企业欢迎。

工业锅炉常用树脂型号为 001×7(732)中钠型(RNa)树脂,这种 001×7树脂型号包括氢型(RH)和钠型(RNa)两种,在树脂选择上应与交换器、再生剂相匹配,不能混淆,否则新换装树脂第一次出水水质较好,再生后则不能满足锅炉水质要求。

预防措施:(1)查看树脂型号是否与要求一致。离子树脂装填交换器中之前要仔细确认,尤其辨别是否钠型(RNa)树脂,否则要求立即退换。(2)检查树脂是否失水和破碎。如果树脂外观不潮湿,手触无湿润感,需要将树脂倒入盛有饱和NaCl水溶液浸泡8 h以上,再加水逐渐稀释再用。若发现树脂有较多破碎,需要用50目(0.03 mm孔径)的筛子进行筛分。新树脂破碎多由于失水和运输过程中积压、摩擦造成的,或者生产厂家生产工艺不达标,以次充好,树脂颗粒不均匀等引起的。(3)查看是否对新树脂进行预处理。新树脂使用前应当先用2%~4%的NaOH溶液浸泡和冲洗,后用4%~5%HCl溶液浸泡和冲洗,以消除新树脂中残存的溶剂、低分子聚合物和生产中吸附的铁铜离子。最低限度应用清水(最好软水)将树脂冲洗到排出水无色为止。许多交换器使用初期存在树脂颜色加深,顶部破碎层厚,出水量明显下降均与新树脂装填前没进行好预处理有关。(4)查看树脂装填数量。树脂装填应符合GB/T13659的要求,固定床树脂层高不得小于800 mm,但也不宜过满,一般装填高度以树脂反洗膨胀高度应不低于树脂床层高度的40%为宜。

2.1.2 罐体安装

制造交换器所用的材料应符合JB/T2932-1999、JC/T587相应国家标准和行业标准。罐体安装是要保证多路阀阀体及内部中心管路密封无渗漏,其次做好罐体内部防腐和防止盐液罐的污染准备。罐体内部防腐主要防止铁离子污染树脂,造成树脂的工作交换容量降低,出水能力明显下降,树脂再生困难。阀体及管路密封无渗漏主要防止生水污染软水,出水质量不达标。

预防措施:(1)罐体安装前应检查内表面有防腐涂层或衬里,防腐层应符合要求。(2)检查盐液罐应选用具有抗氯化钠腐蚀的材料或做好防腐。(3)多路阀阀体在压力0.2 MPa~0.5 MPa范围内应能正常工作,液相换位应准确无误,且不发生泄露和窜流。(4)树脂被铁污染严重后,用10%的盐酸进行再生,浸泡时间为5 h~8 h,然后用10%NaCl溶液进行再生,并将Cl-清洗到与进水Cl-含量接近为止。

2.1.3 操作方法

如果对交换器操作方法不当,会发生出合格软水量少,再生周期短现象。人工操作钠离子交换器主要在树脂再生过程和溶盐浓度变化影响交换器出水质量。全自动钠离子交换器主要与设置出水量或时间大小有关,其次盐的浓度和纯度不够。

预防措施:(1)树脂再生容易发生偏流和错层现象。在树脂再生过程中,反洗时进水阀开度不宜过大,有小变大过程,将树脂逐步浮起,减少树脂层的结块或堵塞,同时以排出水中无树脂颗粒夹带出去为度。反洗过程要保证进行到出水澄清为止。(2)再生过程中进再生液要将树脂上部的残水排除,防止该水稀释再生盐液浓度。其次再生液流经树脂的时间要不低于40 min,一般在1 h,确保树脂交换完全。(3)配制再生盐液浓度尽量稳定在8%~10%范围,配完后需用密度计或波美计测试。配制的水尽量使用软水,可以提高树脂交换容量,再生盐应使用二级以上的工业食盐(工业食盐标准如表2)。

表2 工业食盐等级标准

配盐池尽量不用水泥池或铁制容器,如果使用该类盐池应采取防腐尽量避免再生液的污染。(4)全自动交换器设置再生时间或流量应定期试验,找到合适的参数值,避免提前再生或滞后再生造成浪费,首次使用以原水硬度和树脂交换容量来计算确定。一般在该值增减5 t上下浮动设定。使用后以化验水质变化来修改该设定值,以求设备达到最佳运行状态。

2.1.4 软水蓄水箱

锅炉软水蓄水箱一般为铁质,往往存在软水被铁离子污染,尤其锅炉使用初期锅水碱度上升较慢,排出水为暗红色等现象。

预防措施:(1)对软水蓄水箱做好防腐,定期化验软水箱中水质,发生变化后及时查看防腐层有无破损。(2)软水箱中水量以满足锅炉使用即可,尽量使软水不断被锅炉使用,减少存放时间。

2.2 影响交换器出水氯量的因素

影响交换器出水氯量的因素有:原水氯量升高和再生液被带入软水。

2.2.1 原水氯量升高

锅炉使用的原水是自来水,水中含有氯量变化较大,最低值为85 mg/l,最高值165 mg/l,由于原水氯量升高造成锅炉炉水氯量升高,按照原有锅炉氯量排水控制值排污将会引起过度排污而浪费。

预防措施:要求经常性化验原水氯量,发现变化明显时要进行水质全分析,重新修订锅炉氯量排水控制值,以达到锅炉安全经济运行。

2.2.2 再生液被带入软水

手工再生时发生在淋洗过程,没有将再生剂冲洗完全就出水。自动再生发生淋洗时间设定短也会造成再生液被带入锅炉,使炉水氯量超标严重,通过排污也降低不下来。

预防措施:手工再生时在对树脂淋洗过程后化验出水氯量,如果出水氯量值接近原水氯量即可出水,否则继续淋洗。自动再生可将淋洗时间设定延长2 min~5 min即可,同时化验出水氯量,直到与原水接近为止。

3 结束语

在安装使用钠离子交换器过程中,就应当遵循树脂离子交换和再生原理特性,尽量消除设备本身存在的影响出水质量的不利因素。多年实践证明:段对两台锅炉水处理设备采取了软水箱和管路防腐,使用高精度专用水处理再生盐(NaCl含量≥99.2%),规范树脂再生过程操作方法,增加再生出水时化验原水和出水硬度、氯量关键指标,反复调试交换器运行参数等措施,明显提高了锅炉水质质量,使得锅炉始终安全运行。