钒钛铁精矿高压辊磨试验研究

2013-06-19翁庆强郭宇峰

翁庆强,郭宇峰

(1.四川省川威钒钛冶金科技开发有限公司,四川成都 610100;2.中南大学,湖南长沙 410083)

1 引言

已有的研究和生产实践表明,采用高压辊磨预处理技术对含铁原料进行预处理,能改善含铁原料的造球性能、提高预热球及焙烧球强度,使球团厂对原料性质波动的适应性显著增强。为此,对川威自产的钒钛磁铁矿进行高压辊磨试验研究,并获取其用于改善钒钛磁铁精矿造球性能的适宜高压辊磨制度,系统研究了高压辊磨对川威钒钛磁铁精矿粒度组成、比表面积、静态成球性指数和实际造球性能的影响,为川威链篦机-回转窑全钒钛球团矿磨矿成球等提供技术参考。

2 川威钒钛铁精矿物理性能

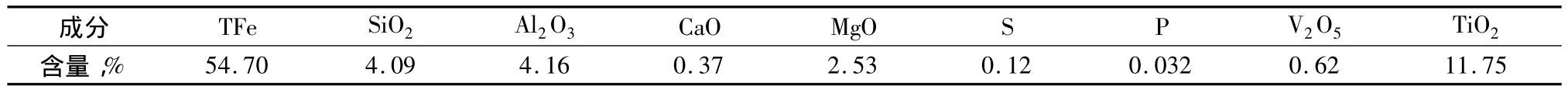

通过试验的检测,川威自产的钒钛磁铁精矿化学成分、粒度组成、比表面积分别见表1、表2、表 3。

表1 川威铁精矿化学成分

表2 川威铁精矿粒度分析

表3 川威钒钛磁铁精矿比表面积

由表1、表2、表3可知,川威钒钛磁铁精矿中属高钛型钒钛磁铁矿,但粒度较粗,不利于成球。

3 钒钛铁精矿高压辊磨原理

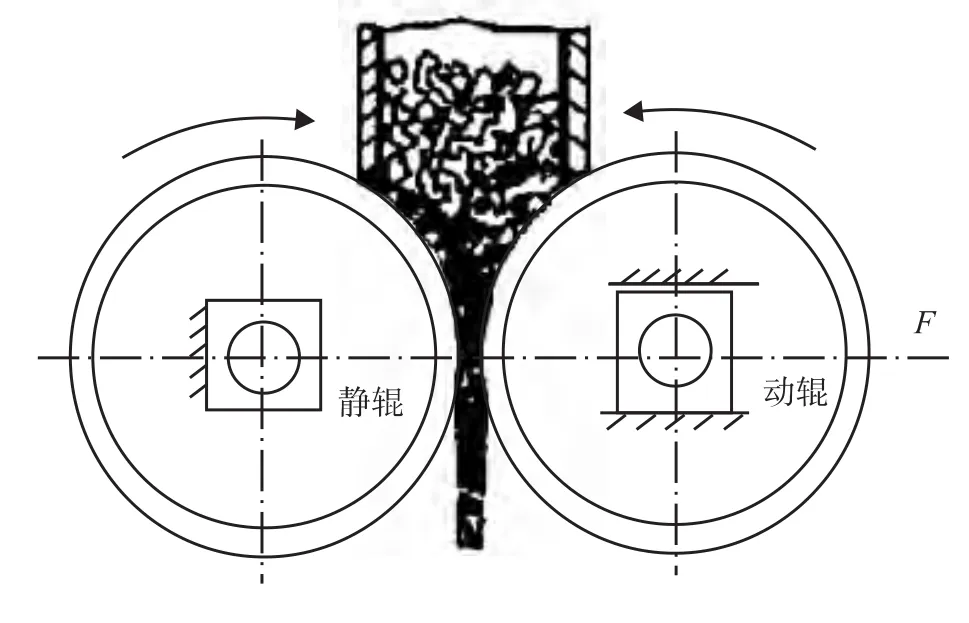

高压辊磨机是根据层压粉碎的原理设计的,传统的基于冲击粉碎原理设计的破碎机使物料“一分为二”,而高压辊磨机的料层静压粉碎则使物料“粉身碎骨”。因此高压辊磨物料不是在破碎机工作面上或其它粉碎介质间作单个颗粒的破碎或粉磨,而是作为一层(或一个料层)得到粉碎(见图1)。该料层在高压下形成,压力导致颗粒挤压其它邻近颗粒,直至其主要部分破碎、断裂,产生裂缝或劈碎,从而使颗粒表面明显存在裂隙,出现大量棱角、尖角及新生表面。实际生产中,影响高压辊磨效果的因素主要有辊磨压力、入磨原料水分、入磨原料比表面积、给料量、辊磨次数以及是否采取辊磨边料循环等。

图1 高压辊磨料层示意图

4 钒钛铁精矿高压辊磨试验

基于高压辊磨在实验室研究与实际工业生产应用上存在一定差异,本试验固定辊磨压力31.36KN(约1MP),重点对入磨原料水分和辊磨次数进行了研究。根据高压辊磨预处理所得物料造球性能,确定实验室条件下适宜的高压辊磨入磨原料水分和辊磨次数。由此获取适宜的高压辊磨入磨原料水分和高压辊磨预处理所需达到的物料比表面积,作为工业化生产时选择高压辊磨设备及操作制度的依据。

4.1 入磨原料水分试验

表4为入磨原料水分对川威钒钛磁铁精矿性能的影响。试验时仅在实验室高压辊磨机上进行了1次高压辊磨预处理。

表4 入磨原料水分对铁精矿性能的影响

由表4可知,入磨原料水分对铁精矿性能影响的规律性不强,但高压辊磨后,铁精矿中小于200目的含量明显提高,比表面积显著增大,毛细水迁移速率总体上呈下降趋势,静态成球性指数K在入磨水分6.5%以下时有所增大,水分达到7.0%时则略有下降。高压辊磨预处理将会有利于改善川威钒钛磁铁精矿造球性能,但可能会使生球长大速率降低。

表5为入磨原料水分对铁精矿造球性能的影响,造球试验时,膨润土配比为1.5%,造球机转速为22 r/min,造球时间为12 min。

表5 不同入磨原料水分对生球性能的影响

由表5可知,生球落下强度随入磨原料水分增加呈提高趋势,但生球抗压强度略有下降,生球水分则有上升趋势,生球爆裂温度都在600℃以上。高压辊磨后,生球落下强度和抗压强度都有明显提高。上述研究结果证实了高压辊磨具有改善川威钒钛磁铁精矿的造球性能、提高生球质量的作用。综合考虑后,建议高压辊磨的入磨铁精矿水分控制在6.5%左右。

4.2 高压辊磨次数试验

表6为实验室高压辊磨次数对川威钒钛磁铁精矿性能的影响。试验时,固定高压辊磨入磨原料水分为6.5%。

表6 不同辊磨次数后物料的物化性能

由表6可见,高压辊磨一次后,铁精矿粒度组成中小于200目的含量和比表面积提高幅度较大,之后随着次数增加,增加幅度较小。从铁精矿毛细水迁移速率变化情况来看,高压辊磨一次后,铁精矿毛细水迁移速率下降幅度较大,之后随着次数增加,下降幅度较小。从铁精矿静态成球性指数k变化情况来看,铁精矿静态成球性指数k几乎随着高压辊磨的次数增加呈线性增加。这表明,随着高压辊磨次数的增加,有利于改善铁精矿的静态成球性能,这是高压辊磨有利的一面;但不利的一面是,毛细水迁移速率下降,有可能会使适宜的造球时间延长。

表7为实验室高压辊磨次数对川威钒钛磁铁精矿生球性能的影响。造球试验时,膨润土配比为1.5%,造球机转速为22 r/min,造球时间为12 min。

表7 不同辊磨次数后物料的生球性能

表7表明,随着辊磨次数的增加,物料的成球性能明显增强,落下强度改善最为明显,呈直线上升状态。爆裂温度随着辊磨次数增加而逐渐降低,说明颗粒越细,造球时颗粒间越紧密。生球抗压强度也有明显提高,不过辊磨不同次数之间变化并不明显。

辊磨次数增加,铁精矿比表面积增加,意味着破碎的能耗将会升高。兼顾生球性能和高压辊磨能耗,实验室条件下推荐辊磨三次所得铁精矿比表面积,作为将来工业化生产时高压辊磨预处理所要达到的铁精矿比表面积。即在入磨原料水分6.5%的条件下进行高压辊磨预处理使铁精矿比表面积达到1717.96 cm2/g左右。

4.3 造球条件优化试验

根据以上试验,高压辊磨预处理适宜的制度为:入磨原料水分为6.5%时,预处理所得铁精矿比表面积为1717.96 cm2/g左右。为获取在推荐的高压辊磨处理制度下川威钒钛磁铁精矿的适宜造球制度,进行了造球条件优化试验。试验重点研究了膨润土配比、造球时间和生球水分等因素,造球时,造球机转速22 r/min,造球时间12 min。

4.3.1 膨润土配比

膨润土配比对高压辊磨预处理的川威钒钛磁铁精矿生球性能的影响试验结果见表8。

表8 膨润土配比对高压辊磨预处理铁精矿生球性能的影响

由表8可见,随着膨润土用量的增加,生球的落下强度和爆裂温度逐渐提高,生球抗压强度先升后降。考虑到膨润土用量过多会降低球团矿品位,膨润土配比选为1.0%。

4.3.2 造球时间

造球时间对高压辊磨预处理的川威钒钛磁铁精矿生球性能的影响试验结果见表9。造球时,膨润土配比为1.0%。

表9 造球时间对高压辊磨预处理铁精矿生球性能的影响

由表9中可知,随造球时间的延长,对提高生球的性能有利。但造球时间过长,会降低造球机的生产效率,因此,推荐造球时间为12 min左右。

4.3.3 生球水分

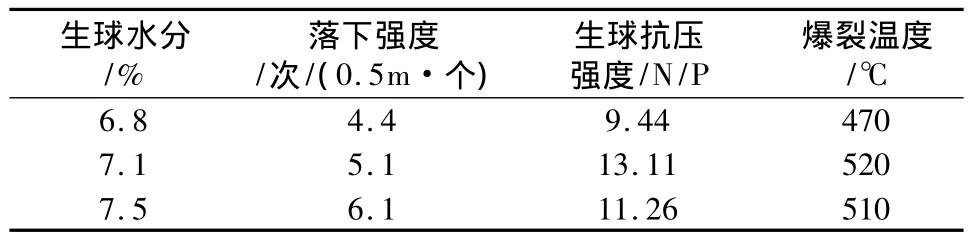

生球水分对生球性能的影响见表10。试验时,膨润土配比为1.0%,造球时间为12 min。

表10 生球水分对生球性能的影响

由表10可知,生球水分由6.8%提高到7.5%,生球强度整体上呈提高趋势。在实验室条件下,生球水分提高到7.5%时,开始出现粘球盘现象,因此,推荐生球水分控制在7.0%左右。相对于未经高压辊磨预处理而言,经高压辊磨预处理的铁精矿适宜的生球水分略有下降。

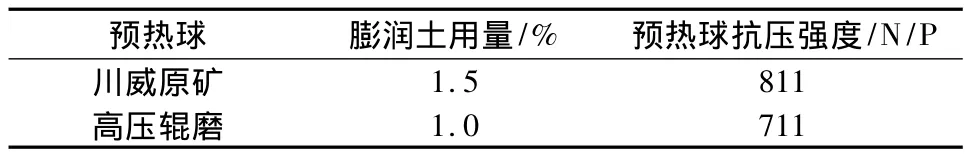

4.4 高压辊磨对预热球抗压强度的影响

对于链篦机—回转窑球团矿生产工艺,为避免生产过程中回转窑“结圈”事故的发生,通常采取的重要措施之一是尽可能减少入窑粉末量。在生产中为达到上一目的,一般都对入窑的预热球团抗压强度提出一定的要求。为考察高压辊磨对预热球抗压强度的影响,本研究分别对未经高压辊磨预处理和经高压辊磨预处理的川威钒钛磁铁精矿在各自适宜造球制度下制备的球团进行了预热试验,试验结果见表11。由表11可知,高压辊磨预处理后,预热球抗压强度略有降低,但仍然远超川威公司提出的预热球抗压强度大于500 N/P的要求。导致高压辊磨预处理后预热球抗压强度略有降低的原因与膨润土配比减少有关。

表11 高压辊磨对预热球抗压强度情况表

5 结语

(1)高压辊磨具有改善川威钒钛磁铁精矿的造球性能、提高生球质量的作用。实验室适宜的高压辊磨制度为:入磨原料水分为6.5%,预处理所得比表面积为1717.96 cm2/g左右。

(2)在入磨原料水分为6.5%,高压辊磨预处理所得比表面积为1717.96 cm2/g左右的条件下,适宜的造球条件为:膨润土配比为1.0%;造球时间12 min;生球水分为7.0%左右;所得生球落下强度大于5次/(0.5 m·个);抗压强度大于10 N/P;爆裂温度在520℃左右;在预热温度为980℃,预热时间为10 min的条件下,所得预热球抗压强度为711 N/P。

[1] 张一敏.球团矿生产技术[M].北京:冶金工业出版社,2005.

[2] 刘华.润磨技术在济钢球团生产中的应用[J].烧结球团,2000,7(4).

[3] 张一敏.球团理论与工艺[M].第4版.北京:冶金工业出版社,2004.