1 000 MW超超临界机组给水全程控制的设计和应用

2013-06-19张利勇刘潇

张利勇,刘潇

(1.神华国华国际电力股份有限公司北京热电分公司,北京100025;2.西门子电站自动化有限公司,南京211100)

1 000 MW超超临界机组给水全程控制的设计和应用

张利勇1,刘潇2

(1.神华国华国际电力股份有限公司北京热电分公司,北京100025;2.西门子电站自动化有限公司,南京211100)

超超临界机组的给水控制既承担过热汽温控制又与负荷控制密不可分,在机组启停阶段还承担防止蒸发器超温和水动力稳定的重要任务,是超超临界机组控制系统的核心和难点,而其全程控制的实现也是机组级顺控(APS)能否实现的重要一环。详细介绍给水全程控制3种模式(停炉、湿态和干态)的控制原理及其切换过程、干态模式下的煤水比控制和焓值控制原理,给出了给水全程控制中特殊工况的处理原则和方案。

超超临界机组;火电机组;给水全程控制;模式切换

某发电厂2×1 000 MW超超临界机组采用上海锅炉厂有限公司利用Alstom Power技术生产的直流锅炉,每台机组配置2台50%BMCR(锅炉最大连续出力)汽动给水泵,均未配电泵。本文以该1 000 MW超超临界机组为例,介绍和分析给水全程控制系统的设计思想和控制策略。给水系统配置如下:2台汽动给水泵及其再循环调门;1台40%BMCR容量的锅炉再循环泵及出口调门、再循环调门和过冷水调门;1个汽动给水泵出口主电动门和1个旁路调门;1个省煤器进口主电动门和1个旁路调门;2个高水位疏水调门。

1 给水全程控制系统的运行模式和切换方式

给水全程控制覆盖了机组运行的全过程,从锅炉上水→点火→湿态(启动阶段)→干态(直流运行阶段)→降负荷→湿态→停炉,在这整个过程中,非干态阶段的给水控制任务是上水和保证流过蒸发器(水冷壁)的最小流量,防止超温并维持水动力的稳定,给水流量指令根据蒸发器产生的蒸汽量和分离器贮水箱水位产生;大气式扩容器的2个高水位疏水调节阀控制分离器贮水箱水位上限;锅炉再循环系统通过控制再循环流量来保证流过蒸发器(水冷壁)的最小流量;干态时,再循环泵停运,处于热备用状态,给水控制的任务是通过基本、快速的煤水比控制和精确的分离器出口微过热蒸汽焓值控制来维持煤水比,进而保证过热汽温。给水全程控制原理见图1。

给水全程控制系统分停炉、湿态和干态3种运行模式,这3种状态之间的切换过程构成了给水系统运行的全过程。锅炉启动时的状态切换过程为停炉模式→湿态模式→干态模式;停炉时的状态切换过程为干态模式→湿态模式→停炉模式。启动过程中,点火开始或“fire on”信号发出3 min后,进入湿态模式。停炉过程中,停炉信号“fire off”发出3 min后,进入停炉模式。

1.1 停炉模式与湿态模式的切换

1.1.1 停炉模式切换至湿态模式

从锅炉上水开始,启动汽动给水泵,此时分离器贮水箱水位设定值为35.5 m,2个高水位疏水调门的设定值(即分离器贮水箱水位的上限)为36/38 m,给水泵及其出口旁路调门根据水位调节上水流量。再循环泵的过冷水调门投入自动,当再循环泵启动后,其再循环流量定值为5%,维持再循环泵的最小流量。

开始炉膛吹扫后,再循环流量定值切至20%。炉膛吹扫完成后点火开始或“fire on”信号发出时,再循环流量定值切为点火流量定值33%(即此时蒸发器最小流量定值)。同时,分离器贮水箱水位的上限从36/38 m切为18 m,快速放水以配合湿态模式下17 m的分离器贮水箱水位定值。当点火3 min后,将2个高水位疏水调门的设定值(即分离器贮水箱水位的上限)切为25/28.5 m,至此停炉模式至湿态模式的切换完成。

1.1.2 湿态模式切换至停炉模式

随着停炉信号“fire off”的发出,无需再保证流过水冷壁的最小流量,“fire off”发出3 min内炉内热量迅速降低但并非突然降低,因此此时仍为湿态模式。给水流量继续降低,再循环流量继续上升,只有当“fire off”信号发出3 min后才进入停炉模式,此时分离器储水箱水位设定值从17 m切为35.5 m,2个高水位疏水调门的设定值从25/28.5 m切为36/38 m。

停炉模式下的1个特殊情况是分离器蒸汽压力P2超过20 MPa时(如MFT后的短暂时间),此时水位测量不准确,因此在此期间需要将水位控制切为焓值控制以快速减水。

1.2 湿态模式与干态模式的切换

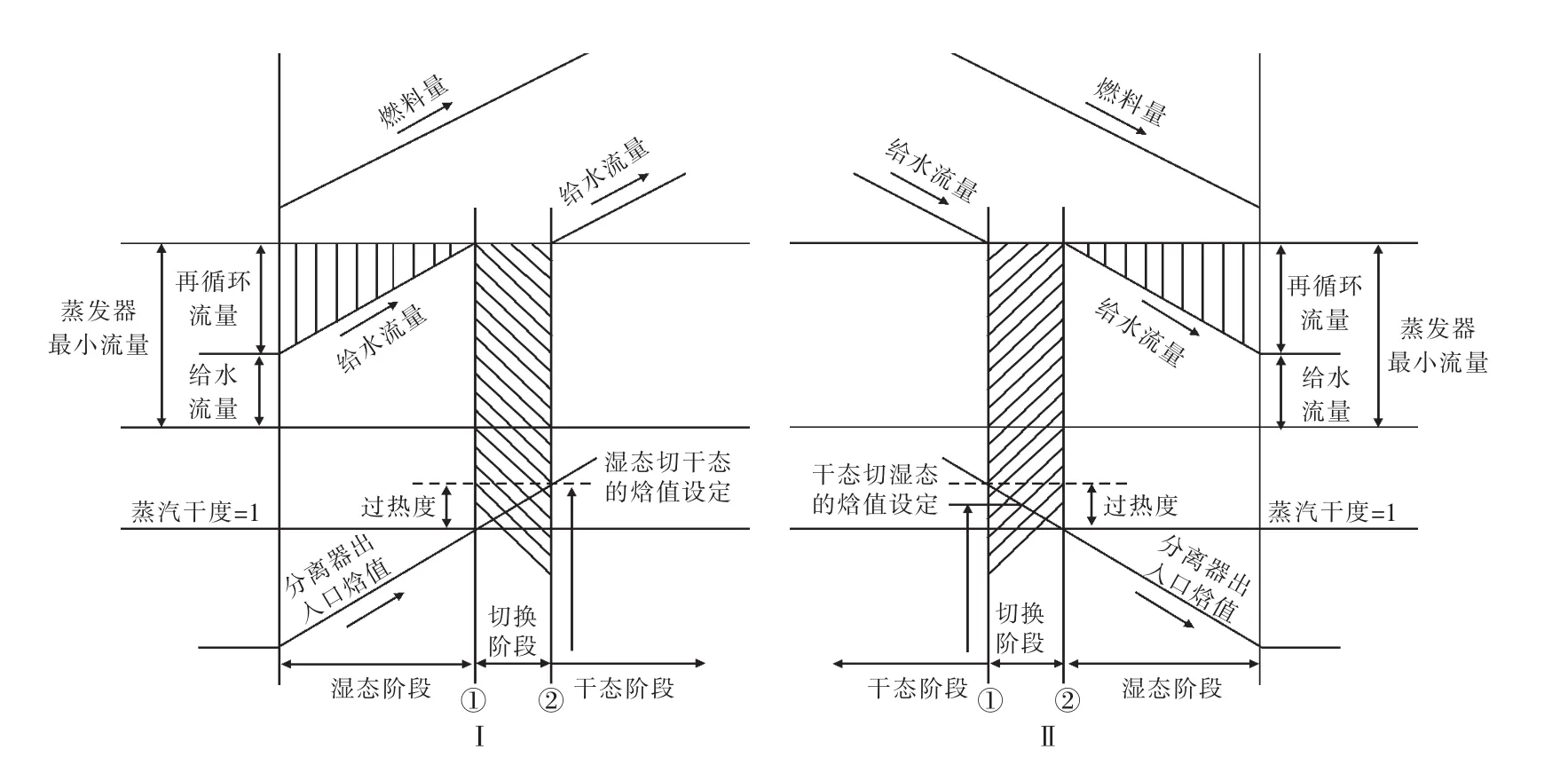

湿态模式与干态模式的切换过程如图2所示。

1.2.1 湿态模式切换至干态模式

在湿态模式工况下,各运行参数如下:

(1)分离器贮水箱水位设定值为17 m,2个高水位疏水调门的设定值为25/28.5 m。

(2)蒸发器最小流量=33%BMCR+超驰加水量(水冷壁出口温度T1>Max2时),此定值为启动过程中湿态模式向干态模式切换的定值。

(3)再循环流量定值=蒸发器最小流量-给水流量定值(F6 SP)。

(4)给水流量指令的上限=蒸发器最小流量。

湿态模式切干态模式的过程如下(见图2的Ⅰ部分):

湿态模式下,燃烧率逐渐增加,随之产生的蒸汽量也增加,从分离器下降管返回的水量逐渐减小,水位下降,锅炉给水流量逐渐增加,以保证逐渐增加的蒸汽量和17 m的水位定值。随着给水流量的增加,为了保证流过蒸发器的最小流量不变,再循环流量逐渐减小,分离器入口湿蒸汽的焓值增加。

图2中Ⅰ部分的①点:分离器入口蒸汽干度达到1,饱和蒸汽流入分离器,此时没有水可分离,即锅炉给水流量等于主汽流量与水位调节器的输出之和(此时水位调节器的上限降低至零,其输出也为零),即蒸发器最小流量定值33%,此时再循环流量为0%,水位控制达到上限,湿态进入干态的第一个条件满足。

切换阶段:给水流量由于达到水位控制的上限而维持33%不变,燃烧率继续增加,在分离器中的蒸汽慢慢过热,分离器出口焓值仍低于湿态切干态的设定值,此时增加的燃烧率不是用来产生新的蒸汽,而是用来提高干态运行方式所需的蒸汽蓄热。

图2中Ⅰ部分的②点:分离器出口焓值达到设定值,进一步增加燃烧率,使其超过设定值,满足湿态进入干态的第二个条件,锅炉正式转入干态运行。

进入干态阶段后,进一步增加燃烧率,给水量也相应增加,锅炉由定压运行转入滑压运行。

1.2.2 干态模式切换至湿态模式

在干态模式下,通过维持煤水比和控制过热器入口的微过热蒸汽焓为设定值来控制给水流量。蒸发器最小流量为31%,此定值为停炉过程中干态模式向湿态模式切换的定值。

干态模式切湿态模式的过程如下(见图2的Ⅱ部分):

干态阶段:当燃烧率下降,焓值设定值也随之降低,煤水比控制和焓值控制器共同作用使给水流量逐渐降低。

图2 湿态模式和干态模式的切换过程

图2中Ⅱ部分的①点:当锅炉给水流量等于蒸发器最小流量值31%时,焓值控制器达到下限,给水流量维持最小流量不变,满足干态切湿态的第一个条件。

切换阶段:继续降低燃烧率,分离器内蒸汽的过热度逐渐降低,当分离器出口焓值小于干态切换至湿态的焓值设定值时,干态切湿态的第二个条件满足。

图2中Ⅱ部分的②点:蒸汽过热度完全消失,流入分离器的蒸汽呈饱和状态,此时开始有水分离。

进入湿态阶段后,进一步减小燃烧率,给水流量不变,分离器入口蒸汽湿度增加,贮水箱中开始积水,当水位涨至某一最低值时,再循环泵启动并维持其自身所需的最低流量,此时进入锅炉的再循环流量仍为零。当水位超过设定值17 m时,满足干态切湿态的第三个条件,完成干/湿态切换,水位控制接替焓值控制。随着蒸汽流量的持续降低和贮水箱中积水越来越多,给水流量也持续降低,同时,再循环流量开始增大,以保证流过水冷壁的最小流量。

2 干态模式的给水控制

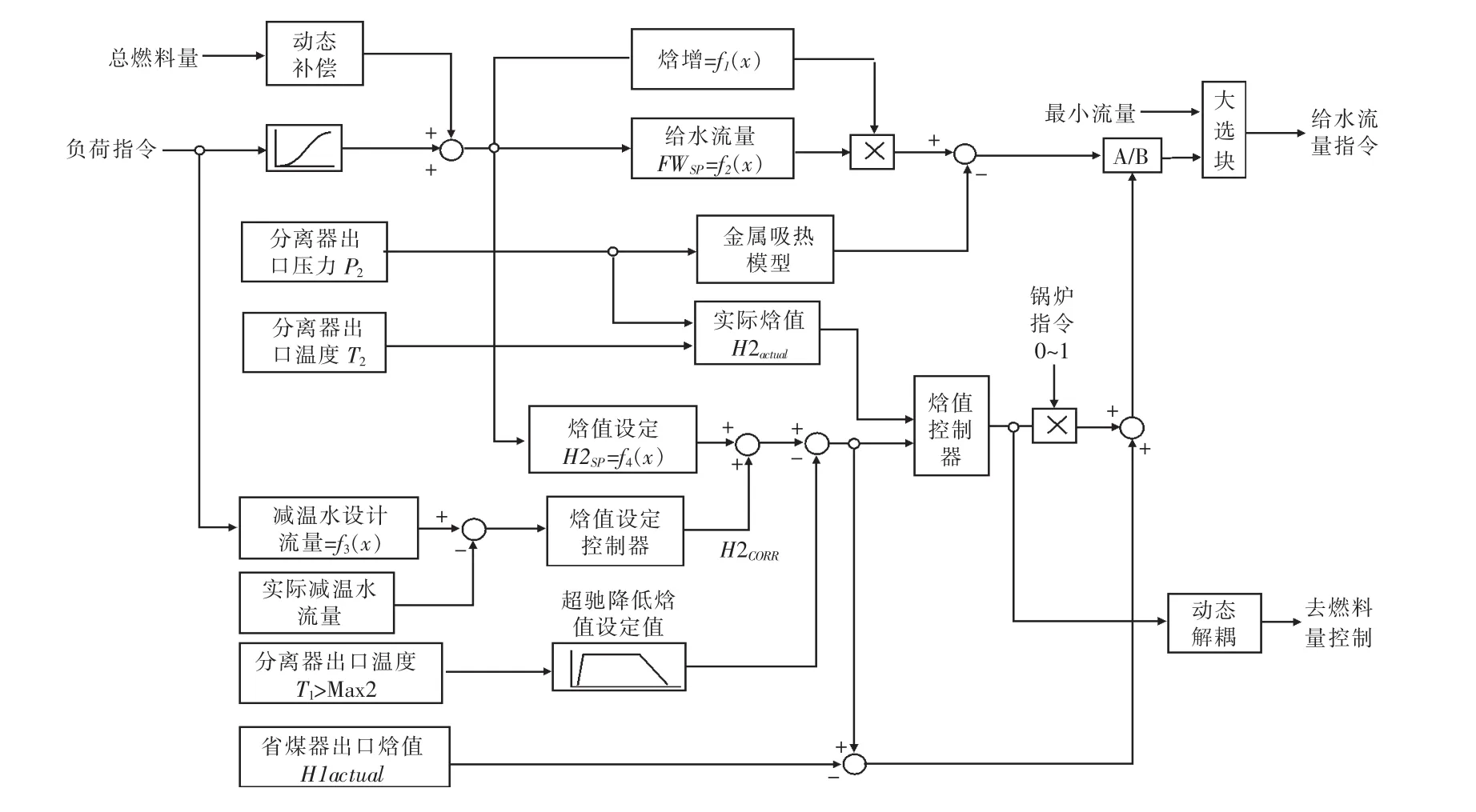

干态模式下的给水控制回路包括蒸发器理论吸热量计算、焓值设定值校正、焓值控制、给水流量设定值计算、超驰降焓加水和燃料量与给水的解耦控制等多个回路,其原理如图3所示。

2.1 蒸发器理论吸热量计算

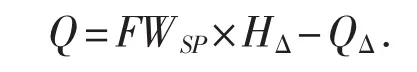

蒸发器理论吸热量计算式如下:

式中:Q为蒸发器理论吸热量;FWSP为理论给水流量;HΔ为省煤器出口到分离器出口的理论焓增;QΔ为蒸发器金属蓄热量的变化量。

理论焓增和理论给水流量分别是负荷指令的函数f1(x)和f2(x)。负荷变化时,炉膛热负荷的变化相对于给水量的变化迟延较大,因此负荷指令要经多阶惯性的迟延后才转化为理论给水流量,这也是煤水比控制的关键。对于来自燃料量的内扰,给水流量通过动态补偿环节也有相应的变化量。当分离器出口蒸汽压力变化时,蒸发器的金属蓄热也将发生变化,无论是吸热还是放热,这部分热量都将影响给水的实际吸热量,因此应从蒸发器理论吸热量的计算中排除。

2.2 焓值设定值的校正

焓值设定值是分离器压力的函数,但是在同样压力下由于锅炉蒸汽参数的变化,需要对焓值设定值进行相应的修正,该修正是对相应负荷下减温水流量设计值f3(x)与该负荷下的实际减温水流量的差进行积分校正,通过改变焓值设定值,使实际减温水流量最终等于该负荷所对应的减温水流量设计值。此外,当水冷壁出口温度T1>Max2时,应超驰加水,迅速降温,这也是通过超驰降低焓值设定值来实现的。

图3 干态模式给水控制原理

2.3 焓值控制回路及变参数校正

根据分离器出口微过热蒸汽的焓值能迅速判断燃水比是否失调,因此采用微过热蒸汽焓值调节器的指令去修正给水流量指令,以保证燃水比的平衡,从而保证过热汽温为给定值。其中焓值设定值为负荷的函数f4(x)。由于在负荷变化50%~100%时,过热汽温被控对象的增益变化达3~5倍,时间常数变化也有2~3倍,因此采用变参数控制,即用代表负荷的锅炉主控指令因数(0~1)乘以微过热蒸汽焓值调节器的输出值,再去调节给水流量,以适应控制特性变化了的控制对象——过热汽温。

2.4 给水流量设定值的计算

给水流量设定值计算式如下:

式中:FSP为给水流量设定值;Q为蒸发器理论吸热量;HΔactual为省煤器出口到分离器出口的实际焓增;OH为焓值控制器的输出值。其中HΔactual等于校正后的焓值设定值减去省煤器出口给水实际焓值。

省煤器出口给水实际焓值的作用体现在其导前控制上:当其增加时,表示给水对烟气的吸热量增加,即燃料量增加,因此给水流量也应迅速增加;反之,给水流量应迅速减少。

对高压加热器切除的异常工况,由于给水温度迅速降低,一方面会导致过热汽温下降,另一方面会使水冷壁吸热增加,从而增加蒸发量使负荷增加,上述控制策略也能通过省煤器出口给水实际焓值的导前作用迅速降低给水量,进而控制过热汽温和功率。

最后,给水流量设定值与蒸发器最小给水流量取大形成给水流量指令。

3 给水全程控制的特殊情况及优化控制

3.1 给水泵出口旁路调门及主给水电动门的切换控制

由于干、湿态模式切换点的给水流量为31%~33%BMCR,而给水泵在最低转速时的给水流量约为25%~40%BMCR,无法参与给水调节,因此,在启/停炉过程中给水流量需求较小时,给水流量由给水泵出口旁路调门控制。

(1)启动阶段:随着锅炉进水流量增加,当给水泵出口旁路调阀开度大于90%时,通过顺控步进开启给水泵出口主电动门,同时给水旁路调门按照一定速率关闭,给水泵转速控制逐渐接替流量控制。当旁路调门关闭后,切换至正常的给水流量控制。

(2)降负荷停炉阶段:当给水泵转速降至接近最低转速时,顺控指令使旁路调门开足,然后顺控步进关闭给水泵出口主电动门;当给水泵转速降至最低时,给水泵切手动,旁路调门接替给水流量控制。

3.2 给水泵再循环阀的控制

给水泵再循环阀的任务是保证给水泵各转速下的最小流量,同时兼顾给水泵的出口压力,保证给水泵的工作点在安全区内。增加与泵出口旁路调门之间的解耦控制,使给水旁路调门工作在合适的区域,如保证给水流量较小时出口旁路调节阀的开度不会太小。

3.3 MFT后的给水控制

当MFT发生后,为了防止冷水进入锅炉,同时保证高压旁路减温控制有足够的喷水,给水泵不停,采用如下控制策略:省煤器进口主给水电动门快关,给水泵至最低转速,给水泵出口主电动门关闭,同时给水旁路调门开至一定开度,控制给水母管压力比分离器压力低2.0 MPa(保证高压旁路减温水压力足够大),同时给水泵再循环阀投自动。

3.4 分离器贮水箱水位测量值处理

当分离器压力大于18 MPa时,水位测量在超临界状态下已失去意义,应强制分离器贮水箱水位测量值等于零,以免错误的水位信号引起MFT。

3.5 焓值设定值校正回路优化

在上述焓值设定值校正回路中,校正调节器的设定值是锅炉制造厂家给出的设计减温水流量,但在调试时发现主汽温偏低,减温水调门开度很小(有时基本为零)方能维持605℃的设计值。如果按照此设计减温水流量去校正焓值,势必增加焓值设定值,而这会导致焓值调节器去减少给水流量,容易导致水冷壁壁温偏高,而水冷壁壁温偏高又会减少焓值设定值以增加给水流量,使控制回路耦合度加大,导致给水流量波动加剧。基于此,可取消通过减温水流量修正焓值设定值的功能,仅保留水冷壁壁温的减焓加水回路。

3.6 煤水比控制优化

将焓值调节器的输出引入积分器,再用该积分器的输出去校正煤水比。这样,在校正煤水比后可保持焓值调节器的输出基本为零,校正后的煤水比在变负荷时可以更好地维持中间点焓值,减少焓值调节器的动作,对协调控制品质也有所帮助。

4 结语

由于超超临界机组水冷壁的工作特性,决定了低负荷阶段给水控制的主要任务是维持流过水冷壁的最小冷却流量和水动力的稳定,在高负荷阶段则由于超超临界蒸汽参数的特性决定了其主要任务是通过维持适当的燃水比去保证过热汽温,因此与亚临界汽包炉的给水控制有很大的不同,控制难度也远大于后者。本文仅探讨了给水全程控制的闭环部分,但起泵、并泵和切泵等顺控也是给水全程控制的重要组成部分,有些顺控逻辑特别是并泵在实际应用中也存在不足。相信随着越来越多的超超临界机组的投产,给水全程控制将会越来越完善。

[1]刘潇,曹冬林,丁劲松.外高桥1 000 MW超超临界机组闭环控制系统设计[J].中国电力,2006,39(3)∶70-73.

[2]樊泉桂.超超临界及亚临界参数锅炉[M].北京:中国电力出版社,2007.

[3]金维强.大型锅炉运行[M].北京:中国电力出版社,1998.

(本文编辑:龚皓)

Design and Application of Global Feedwater Control in 1 000 MW Ultra Supercritical Units

ZHANG Li-yong1,LIU Xiao2

(1.CSEC Guohua International Power Company Limited Beijing Cogeneration Branch,Beijing 100025,China;2.Siemens Power Plant Automation Co.,Ltd.,Nanjing 211100,China)

Feedwater control in ultra supercritical units is responsible for temperature control of superheated steam and closely related to unit load control.During unit startup and shutdown,feedwater control takes the important task to prevent the evaporator overtemperature and stabilize the hydrodynamic.It is the core and difficulty of control system of ultra supercritical units,and the realization of the global feedwater control is one of the important links of the implementation of automatic plant startup and shutdown control system(APS).Closed-loop of feed water entire-process control is described by taking a real case.The control theory and switching process of the three modes(furnace shutdown,wet and dry)of global feedwater control,coalwater ratio control and enthalpy control principle in dry mode are expounded.The paper presents principle of management and scheme for special operating condition in global feedwater control.

ultra supercritical unit;thermal power generating units;feedwater global control;mode switching

TK39

:B

:1007-1881(2013)07-0038-05

2013-04-15

张利勇(1976-),男,北京人,工程师,硕士,从事发电厂热力工程自动化工作。