TiN涂层与TiAlN涂层在滚刀上的比较应用

2013-06-18东风汽车有限公司刃量具厂湖北十堰442002

东风汽车有限公司刃量具厂(湖北十堰 442002)杨 锴

现代工业的发展要求切削刀具在越来越高的速度下运行,高速切削产生的摩擦热使切削刀具刃部处于高温状态,因此对于切削刀具的红硬性及其他综合性能提出更高的要求方能实现刀具使用的高寿命。除了使用性能更好的整体材料来制作切削刀具外,作为表面热处理技术的一个重要分支的PVD涂层技术已经是现代刀具不可缺少的应用技术,由于能成倍地提高刀具寿命而被誉为高速钢刀具的一次革命。其实质是在切削刀具的表面沉积一层具有致密结构、高硬度、热稳定性、耐磨性和抗氧化性良好的硬质薄膜。最早应用的刀具PVD涂层材料是TiN,是将靶材(金属固体材料)转换成电离状态,在电场作用下金属离子在工件表面与活化了的氮形成2~4μm厚的薄膜涂层,具有较高的硬度和耐磨性,抗氧化温度在550~600℃;而进入21世纪后,使用具有一定原子比的钛铝合金靶作为靶材, 通过磁控溅射法制得的TiAlN涂层正逐渐代替TiN涂层成为主流涂层,其最高工作温度可达1150℃,更好地满足这种高速高温切削的需要。

1.试验过程

2012年我厂与瑞士Sulzer公司合作成立涂层中心,实现“厂中厂”运营模式,实现了刀具表面的多种材料PVD涂层,以替代20世纪引进的TiN涂层技术,进一步达到延长刀具使用寿命的目的。我厂热处理工艺部门对两种基体材料、异种切削速度、不同修磨状态下的TiN涂层和TiAlN涂层滚刀分别进行了对比切削试验,收集数据以分析试验结果和应用效果,及影响涂层滚刀使用性能的因素,以期对生产应用提供指导。所有滚齿加工试验均在同一台滚齿机上进行并采用切削油冷却。根据相关资料介绍W6(W6Mo5Cr4V2)基体TiN涂层滚刀切削速度一般在40m/min左右,TiAlN涂层滚刀切削速度可达60~100m/min;而高性能高速钢M35(W6Mo5Cr4V2Co5)基体TiAlN涂层滚刀切削速度可进一步提高至80~120m/min。我厂的滚齿切削试验以此作为试验根据。

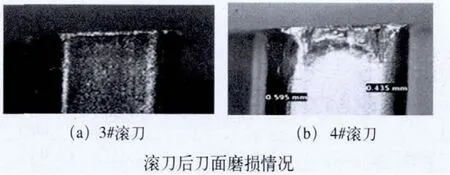

(1)首次试验测试在60m/min的切削速度下,W6基体TiN、TiAlN涂层滚刀的切削性能。其中的4# TiN涂层滚刀加工到279件时已经呈现出了非正常磨损,提前换刀(见附图)。试验数据如表1所示。

表1

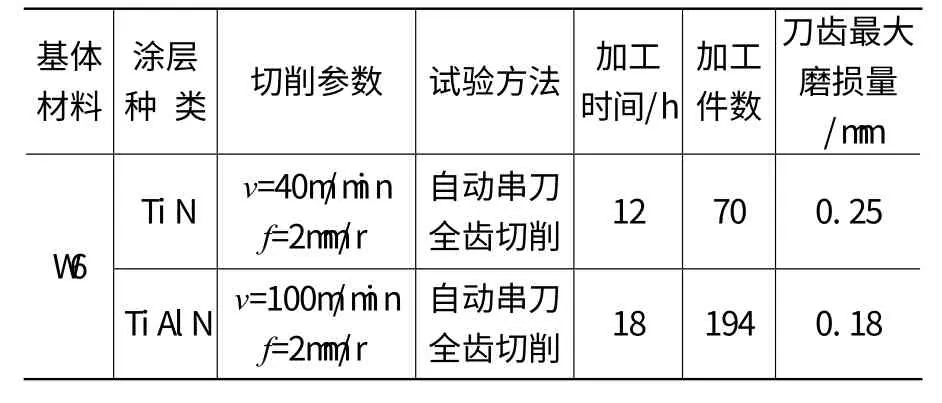

(2)第二次试验采用100m/min的线速度验证W6基体TiAlN涂层滚刀是否具备高速切削性能。为方便比较,同期采用W6基体TiN涂层滚刀,线速度依旧采用40m/min。试验数据如表2所示。

(3)在120m/min的高速下进行M35基体TiAlN涂层滚刀切削试验,为方便比较同期采用M35基体TiN涂层滚刀,考虑到基体材料已经更换为高性能高速钢,切削线速度在W6基体TiN涂层滚刀的基础上进行提速,采用60m/min的切削速度。试验数据如表3所示。

表2

表3

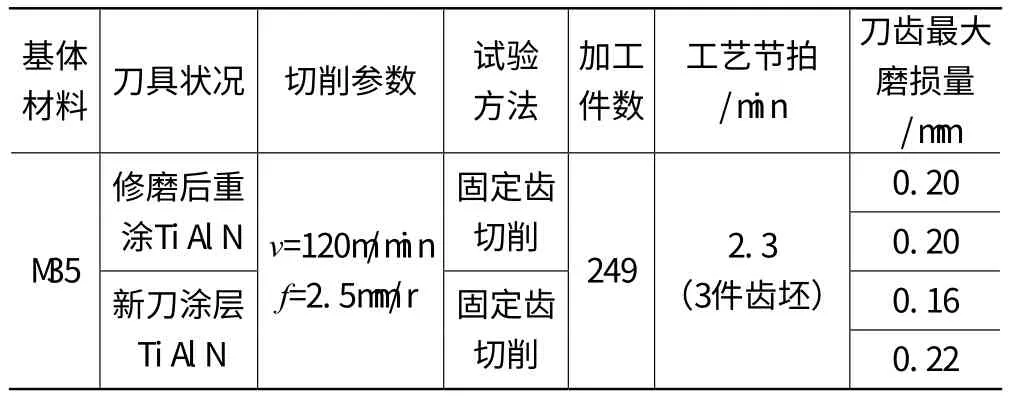

(4)修磨后复涂TiAlN涂层滚刀(重涂之前需要退除原有涂层)的切削性能试验测试修磨后复涂滚刀的使用性能与新涂层滚刀是否有差异。试验数据如表4所示。

表4

2.结果分析

TiAlN涂层相对于TiN涂层而言相当于Al原子部分代替了Ti原子,Al原子的原子半径小于Ti原子,为了减小体系的能量,在原子力的作用下,原TiN涂层fcc(面心立方)晶胞下各原子的振动平衡位置要向内偏移导致晶格常数的减小,膜层相对而言更加致密。

切削过程中因摩擦会产生大量的热量,刀具表面发生氧化而加速刀具的磨损,加快刀具的失效,所以,良好的抗氧化性是刀具的一个基本要求。涂层的氧化过程往往是涂层氧化成疏松组织而后氧比较容易渗入基体发生反应,或者是氧通过涂层的孔隙或者缺陷到达基体发生氧化反应。TiN涂层刀具在使用过程中发生TiN到TiO2的转变形成体积膨胀,导致压应力,在表面的局部区域产生应力集中,造成氧化层开裂,使氧容易渗入造成基体氧化。而据相关研究资料表明TiAlN涂层刀具在使用中当氧化温度低于600℃时,涂层内多种组成成分都存在,但含量随着温度的上升而逐步降低。当氧化温度达到600℃以后TiN会消失,剩下含量不断减少的TiO2,这是由于氧原子从薄膜表层向里层扩散,钛和铝由里向外扩散,且铝更容易出来和氧反应。随着氧化温度逐步升高,铝和氧在薄膜表面层的含量会逐渐增加,Al2O3成为主要存在形式。作为主要存在相Al2O3相对于TiN氧化后生成的TiO2结构而言更加致密,更好地阻止了氧向里层甚至基体的扩散,以阻止膜和基体被进一步氧化,体现了更好的抗氧化性。另外由于TiAlN涂层的热导率低,切削过程中产生的热量容易被切屑带走,从而有效地防止了因切削温度太高使得涂层内部产生热应力而失效。

TiN涂层刀具适用在低速和低温切削条件下,磨损形式主要是黏着磨损和磨粒磨损,表面脆性大,抗拉强度低,涂层当中常常存在有残余应力。而TiAlN涂层刀具随着切削速度的增大,切削温度的提高,刀具表面逐渐形成的致密的Al2O3保护膜具有润滑作用,减少了切削摩擦及切屑对于刀具的黏着,使得切削力进一步减少。

Al是增加表面硬度最有效的元素,和N有很强的亲和力,可以改变氮的活性系数,从而改变氮的溶解度,具有较好的结合强度和硬度,因此TiN涂层硬度为1900~2200HV,而TiAlN涂层硬度可高达3000~3500HV。TiAlN涂层的硬度比较大的另外一个原因是Al的加入引起晶格畸变,晶格畸变度大的晶界比较多,位错比较多且不容易滑移,硬度得到提高,且晶粒更加细小。高硬度增加了其耐磨性,热硬性好,再加上摩擦因数低等优点,及辅以基体的良好韧性,使得TiAlN涂层刀具适合于在高温高速条件下切削加工甚至干式切削加工,与传统的湿式切削加工相比,既提高了加工效率,又减少了对于环境的污染,使TiAlN涂层刀具的使用寿命明显高于TiN涂层刀具。

3.结语

(1)在60m/min的切削速度下,W6基体TiN涂层滚刀产生了严重的非正常磨损(俗称“勒刀”),而TiAlN涂层滚刀的磨损量非常小,切削性能优异,涂层无剥落。即W6基体TiN涂层滚刀无法适应60m/min较高速度下的长时间切削。

(2)比较在100m/min的线速度下W6基体TiAlN涂层滚刀和在40m/min的线速度下W6基体TiN涂层滚刀的使用效果知前者每加工一件齿坯滚刀后刀面平均磨损量仅为0.93μm,而后者在切削线速度大大慢于前者、加工时间大大少于前者的情况下其平均磨损量也已经达到近3.6μm,是前者的3.87倍。

(3)比较在120m/min的高速下的M35基体TiAlN涂层滚刀和在60m/min的速度下M35基体TiN涂层滚刀的使用效果知前者刀齿的平均磨损量仅为0.155μm,而后者在切削线速度大大慢于前者,加工件数大大少于前者的情况下刀齿平均磨损量达0.833μm,是前者的5.37倍。即M35基体TiAlN涂层滚刀可在120m/min的高速下正常切削,而M35基体TiN涂层滚刀 无法适应较高速度下的切削。

(4)修磨后重新涂层滚刀的切削性能与新刀相差无几。即证明在现有滚刀修磨条件下,滚刀重复涂层的再应用是可行的。

TiAlN涂层刀具以其优越的切削性能展现出在高速切削中广阔的应用前景,其普及应用将大大提高刀具寿命,减少加工辅助时间,降低切削加工成本,提升企业经济效益。值得注意的是对于可重复修磨的刀具,当刀具修磨后涂层的功效已大部分丧失,需要将涂层去除后再重新涂层。由于涂层系统投资很大,涂层价格普遍较贵,因此对于高端刀具修磨及复涂带来的效益非常明显;而对于低端刀具,采用复涂技术带来的收益比较有限,若是在刀具的使用和修磨等环节上管理不善,得到的收益会更加难以保证。