薄膜上腔盖的加工改进

2013-06-18西安航空动力控制科技有限公司陕西710077王庆辉权晓宁张小青李航站

西安航空动力控制科技有限公司(陕西 710077)王庆辉 权晓宁 张小青 李航站

钛合金材料具有密度小、高比强度、耐高温、耐腐蚀、无磁、透声、抗冲击震动等良好的综合性能,在航天航空产品中应用越来越广泛。但由于其导热系数低、塑性低、硬度高、弹性模量低、弹性变形大等特点,造成钛合金材料切削加工性差,加工周期长。本文通过某型号薄膜上腔盖车工工序的机械加工改进,从零件加工特征,加工路线安排,解决措施,刀具选择加工切削参数及编程技巧方面来论述,为以后加工此类钛合金提供一些借鉴。

一、问题提出

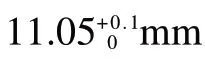

薄膜上腔盖是我分厂一个重要零件,如图1所示,加工周期长,薄壁易变形,给批生产带来很大难度。

该零件主要加工特征有:

(1)零件为模锻件, 材料为TC6,硬度高,为33~38HRC。

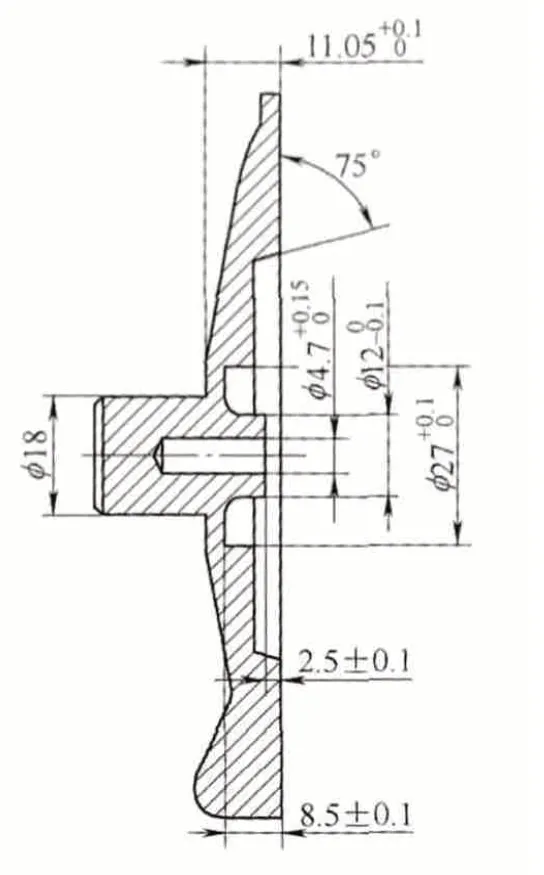

(2)端面加工余量大,如图2所示,达到5mm之多,其外径处为断续,难于加工。

(3)成品零件壁厚最小处只有1.7mm,容易变形。

图1

图2

综上所述,如何有效去除余量,解决内型面加工刀具,薄壁易变形等问题成为制约生产的难题。

二、解决措施

1.合理加工,减少变形

为了减少零件加工变形,根据零件的加工特征,制定加工路线如下:

由于每道工序都为后续工序留有加工余量,能有效抵消零件加工中产生的变形,保证图样尺寸要求。

2.优化切削刀具和切削参数

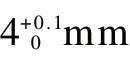

刀具选择主要是加工端面刀具的选择:①第一次试选。根据钛合金材料和外形特点,决定用两把55°外圆仿形车刀来加工,刀具锋利,抗力会比较小。由于没有适合的刀片,选择sw30M刀片来试验,选择刀尖R=0.4mm,一把加工外径断续部分,一把加工连续部分。经过试验,效果不理想,主要是刀片材质不适合,磨损严重。②第二次试选:采用两把普通车刀,刀具材料为YG8来加工。由于零件锻件表面有硬化皮,刀刃干两、三个工件,就会产生崩刃现象,需要再次修磨刀具,浪费时间。③ 第三次选择:根据钛合金的加工特点,选择钛合金刀片材料KC730,选择刀尖角R=0.4mm的90°外圆粗车到加工断续部分,连续部分采用刀片材质为PR930,刀宽为3mm的外槽刀来加工连续部分。由于刀具锋利,加上冷却充分,满足加工要求。如图3所示。

在初中物理教材中,很多知识点和结论都是建立在物理实验的基础上所得来的。但是在传统的教育模式下,很多教师都仅仅重视对实验过程的描述和结论的讲解,并没有带领学生亲自动手进行实验操作,使得学生只能靠听讲的方式掌握实验的过程和内容。这样的教学方式已经不适用于新课改。因此,在现代教育的背景下,初中物理教师应该将教学的重心向实验教学转移,提高实验教学的课程比例,为学生提供更多自己动手探究物理知识的机会和空间。这样的教学方式有利于使学生通过更加直观的渠道掌握物理知识。

图3

切削参数选择:在加工的过程中,选择合适的切削参数,不仅可以提高效率,也可以降低消耗。

开始加工时,90°外圆刀切削参数:n=180r/min,f=0.1mm/r,ap=0.8mm,外槽刀切削参数:n=80r/min,f=0.1mm/r,ap=2mm,两刀切除,加工一件活需要35min。为了提高效率,对切削参数进行适当调整,采用低转速大进给的加工原则,优化90°外圆刀切削参数为:n=100r/min,f=0.1mm/r,ap=2mm,外槽刀切削参数:n=500r/min,v=40mm/min,f=0.15mm/r,ap=2.5mm,去除余量时间减少到15min。

编程技巧:采用G71加工断续部分,并且断续起刀点降到断续面内,便于第一刀刀片能多接触,提高刀片寿命。连续部分用G75指令,每次径向切深10mm,退0.6mm,便于冷却,最终取得较好的加工效果。

刀具选择:采用端面槽刀25mm×25mm来加工内型面。优点是可以节省刀位和时间。此外,刀具刚性好,并且槽刀刀片锋利,不容易产生积屑瘤。刀片材质PR930,刀宽2.5mm。

图4

图5

切削参数:端面槽刀切削参数:n=200r/min,f=0.08mm/r,ap=2mm;12mm×12mm槽刀参数为:n=280r/min,f=0.08mm/r,ap=1.8mm;镗孔刀φ12mm切削参数:n=350r/min,f=0.08mm/r,ap=1.5mm。

内腔的粗加工主要采用外槽刀来加工端面槽,刚性好,并且使用数控标准刀具,节省成本,加工调整方便。

(3)内腔型面精加工(见图6)。

精加工,保证总长(11±0.05)mm,保证型面壁厚(2.1±0.4)mm和其他所有尺寸。

刀具选择主要是型面粗、精加工刀具的选择:粗加工型面采用20mm×20mm-K3外槽刀来加工,如图7所示。刀具刀片要修磨,根据零件度数10°±30′,切削刃要磨成斜面,比加工度数大一些。优点:刀具锋利,抗力小,刚性好,可以大进给,调整方便。

图6

图7

精加工型面,10°和圆弧限制了刀具,并且型面最深处达8.2mm,刀具选择不好,精加工型面时容易产生振颤。后要经过抛研才能使用,费时费力。有没有适合加工的刀具,经过试验查找,用30°外圆仿形车刀横向装来精加工型面解决了这一难题。

优点:刚性好,刀具锋利。

把10°型面一分为二,粗加工切削参数为:外:n=180r/min,f=0.1mm/r,ap=2mm。内:转速改变n=280r/min,其他不变。精加工型面切削参数:外:n=200r/min,f=0.06mm/r,ap=0.3mm。内:转速改变n=300r/min,其他不变。

编程技巧:外槽刀粗加工10°型面时,用G71编程,在刀具不干涉的情况下取型面一点为程序起刀点,先加工一环形槽,采用先外后内向两边加工型面。

精加工10°型面时,采用两个相交的起刀点,加工时采用两个刀补,因为零件型面弹性变形回弹力不一样,在实际干活中要根据加工情况修改刀补,直到内外型面相接比较平滑为止。精车顺序和粗车一样,先外后内,采用这样的方法,加工方便,尺寸容易保证,刀具刚性好,零件不容易变形。

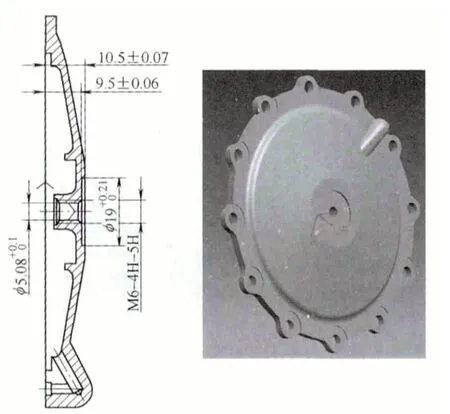

(4)左端面合并加工 原来工艺夹头在精车完内型面后工艺安排要用线切割割掉,并且在左端面要加工一个台阶孔和内螺纹,如图8所示。

线切割加工时候不能走的太快,时间比较长,所以通过自磨高速钢内槽刀来切除工艺夹头。台阶面加工用φ5mm内槽刀粗加工。由于台阶深只有1mm,这样加工可以避免薄壁变形,Z向不受力,加工效率高。最后用φ8mm镗刀精加工,从里向外,能有效减少振动。螺纹底孔用另外一把刀来加工,这样下来就减少了不必要的加工时间。

图8

三、结语

(1)实践证明,在数控加工过程中,选择合适的刀具不但可以节省加工时间,并且可以提高加工效率,通过合理安排,该零件提高效率200%。

(2)加工质量稳定,型面表面粗糙度好,消除表面颤振现象,合格率从原来的80%提高到100%。

(3)节约成本,采用外槽刀来加工内腔型面比用硬质合金整体槽刀节省成本。

(4)总结出钛合金粗加工的最佳切削速度为v=40~60mm/min,并且在其他钛合金零件加工中证明有明显效果,刀具寿命显著提高。