箱体类零件车孔专用夹具设计

2013-06-18德州联合石油机械有限公司山东253034骆亚敏侯祖刚

德州联合石油机械有限公司(山东 253034)骆亚敏 侯祖刚

箱体类零件是大型机械的基础部件,主要由平面和各种用途的内孔组成。数控车床加工面广,适应性强,在内孔加工中有着不可替代的优势。本文以箱体类零件泵头和CKA6185数控车床为例,介绍车孔专用夹具的设计与制作,实践中积累了一些经验,供大家参考。

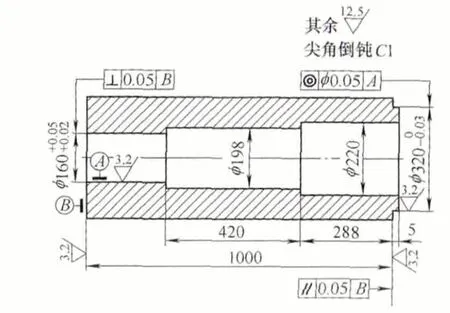

如图1所示,零件外形为规则的六面长方体,截面尺寸400mm×400mm×1000mm。平面没有特殊的技术要求,关键是内孔的加工。孔内有锥面、圆弧、螺纹等特殊表面,相互之间有着严格的位置要求。数控车床可以在一次装夹中完成内孔工序的全部内容,最大限度地保证尺寸精度和位置公差。虽然车床自带的单动卡盘可以装夹形状不规则的大型工件,但无定位定心装置,工件安装时需逐个找正,费时费力。工件重约0.8t,车削内孔时如果仅靠四个卡爪夹持,高速旋转将非常危险,车削1∶6锥孔和T240×12非标螺纹时也容易产生振动。为提高加工稳定性和安全系数,必须使用中心架辅助支撑。根据工件的形状特征,制作一套专用的车床夹具。一是增加定位基准,省去安装找正的时间;二是增加一段台阶外圆,作为中心架的支撑点。

图1 泵体零件图

1.夹具结构和工作原理

夹具由定位盘(见图2)、压紧盘(见图3)、拉紧螺栓三部分组成。定位盘通过联接法兰安装在车床主轴上,是夹具的主体部件,起着定位和承载工件重量的作用。压紧盘是夹具的夹紧部件,用于固定工件并提供支撑点,两部件的圆周半径方向均有4条22mm宽的U形槽。用于拉紧螺栓的联接,4条螺栓预紧后,能产生很大的拉紧力,并可以实现自锁,快速固定工件在夹具中的位置。当工件底面与定位盘端面的摩擦力足够大时,夹具就能够带动工件同步转动,承受车削时的工作载荷与切削力。

图2 定位盘

图3 压紧盘

定位基准是夹具设计中首先要解决的问题,从零件图可以看出,工件定位基准是左侧底面和φ160mm内孔,夹具定位基准是定位盘端面和φ160mm台阶外圆,两者贴紧配合后,采用螺栓拉紧装置轴向固定,起到很好的定位作用。如何解决中心架支撑外圆,成为设计的难点和巧妙之处。当时有两种方案:①加长工件毛坯120mm,在六面体上车圆一段台阶作为架子位外圆。②临时焊接一段圆环体作为架子位外圆。第一种方案材料浪费太大,不值得考虑。临时焊接会破坏材料内部组织,也不适合批量生产。工艺人员经过全面考虑,在不改变工件毛坯尺寸的前提下,优化压紧盘的形状,增加一个定位台阶孔和一个台阶外圆,使其在压紧工件的同时,也将自身固定在工件端面上,形成一段中心架支撑外圆,一举两得。

2.夹具功能和设计要求

(1)定位:通过定位盘的大端面和台阶外圆来实现定位。迅速确定工件在夹具中的位置,缩短辅助时间。

(2)夹紧:夹紧装置为压紧盘和4条M20拉紧螺栓。通过螺母的预紧力固定工件,结构简单,装卸方便。

(3)对刀:建立刀具切削刃相对于工件或夹具的正确位置,在数控车床上特别重要,压紧盘的内孔可用于试切和对刀,计算轴向尺寸的起始位置时要减去5mm端面余量。

(4)支撑:压紧盘在夹具中有着双重作用,压紧工件的同时,增加一段外圆用于中心架支撑,为高速车削内孔提供了安全保证。

夹具适用于箱体类零件精车内孔工序,具有很强的随机性和专用性,特点是制造周期短,安全可靠,不需要操作者具备熟练的安装和找正技巧。为此,夹具在设计过程中要全面考虑来自各方面的因素。定位盘和压紧盘同时承受工件重力和螺栓拉紧力,除安装牢固外,还要有一定的刚性要求,保证夹具在使用过程中不因受力变形而影响加工精度。为此,两部件均选用45钢锻造成形,粗加工后低温时效,消除残余内应力。拉紧螺栓、螺母作为夹具的薄弱环节,为确保不发生断裂和疲劳破坏,应选用高性能的35CrMo圆钢加工制作,调质处理后获得很高的综合机械性能。螺纹磨损后,要及时更换螺栓、螺母,避免出现脱扣、滑扣现象。

根据产品类型,本例中的夹具也可以制作成可调模式,应用于形状相似的箱体类零件,当工件的内孔尺寸改变时,可使用不同尺寸的定位盘。当工件的长度尺寸改变时,则更换不同长度的拉紧螺栓。当工件的截面尺寸改变时。调整拉紧螺栓在U形槽中的半径位置,即可达到可调的目的。

3.夹具误差和强度计算

夹具定位盘在实际加工中存在一定的制造误差。工件定位孔的加工尺寸也允许有一定的偏差,两者具有同一基本尺寸,属于间隙配合。工件在重力作用下,必然产生径向偏心位移,由此推断出夹具定位误差=工件定位孔(max)-定位盘台阶外圆(min)=φ0.07mm,从理论上能够满足车削内孔时的同轴度要求。为避免夹具安装误差,可以采用随机补偿的方法。定位盘的端面和台阶外圆均留有一定的加工余量,与车床主轴联接固定后,再去平大端面,精车台阶外圆至设计尺寸,这样就可以保证夹具定位基准面与机床主轴的位置精度要求。

夹具采用螺栓拉紧装置,具有结构简单、增力大、自锁性能好等特点。为保证安全,通常要对拉紧部件的强度和刚性进行必要的计算,以免使用过程中造成事故;同时,拉紧力也容易造成工件和夹具变形,工件是刚性体,弹性变形主要集中在压紧盘和定位盘上。危险环节是拉紧螺栓在泵头截面的剪切力作用下发生断裂。根据经验公式,轴向预紧力要超过工件旋转时附加力偶的8倍,才能带动工件顺利车削,为防止断裂,应选用高强度螺栓、螺母,并使螺母的位置便于扳手装卸。主要措施有:①使用4条材料相同,均匀分布的M20螺栓,来增大总夹紧力,减小单个螺栓的工作载荷。②增加压紧盘和定位盘的厚度,并使用法兰面六角螺母,增加螺母与压紧面之间的接触面积。③工件在夹紧时,8个压紧螺母要轮流上紧,力度相当,避免螺栓预紧力的均衡误差对加工精度的影响。

4.上工序加工方案

工序定位基准是保证夹具使用精度的前提条件,泵头的底面、φ160mm内孔、φ320 mm端面凸台(见图4),三者之间有着严格的位置关联,一点也马虎不得,为此,我们编制了周密的半精加工方案。

图4 上工序加工示意图

(1)以内孔为基准,精加工泵头六面体至成品尺寸,螺纹孔一端保留工件总长余量6mm。待内孔精车完毕后,转至镗床工序去面至成品长度(平面铣或镗床)。

(2)以400mm×400mm截面中心为基准,半精镗台阶孔和螺纹底孔至工序尺寸,孔深增加5mm端面余量(镗床)。

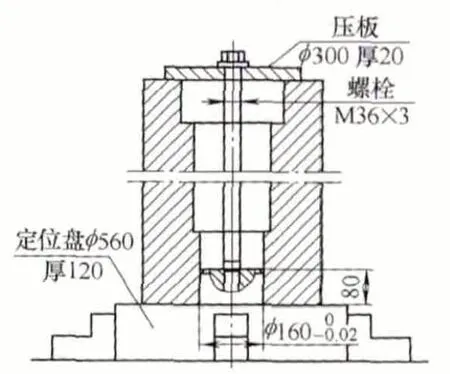

(3)按面找正,精加工泵头底面和φ160mm内孔至尺寸,用于工件定位基准;调头按孔找正,精加工φ320mm端面凸台至尺寸,用于压紧盘安装基准(立式车床)。

第三步是重点工序,加工难点是必须保证φ160mm内孔与φ320mm端面凸台的同轴度要求。手工划线找正的方法肯定不行。最终决定由立车加工,并制作了专用的工装夹具。立式车床主轴轴线为垂直布局,卡盘水平设置,因此工件的安装与找正都比较安全和方便。具有夹紧力大,工艺刚性好等优点,非常适合形状不规则的箱体类零件。夹具充分利用工件基准面和自身重量,即使调头加工也可以保证很好的相互位置精度。公司现有的C5112型单柱立式车床,最大加工高度1.4m,可以满足工件端面和内孔的精车需要,工序步骤如下:①按平面兼顾内孔找正,去平泵头底面即可,精车φ160mm底孔至尺寸,倒1mm×45°内孔角,依次加工完数件。②上工装,四爪装夹牢固,精车定位盘大端面和台阶外圆至设计尺寸,垂直吊装工件,擦净底面和φ160mm内孔,与定位盘台阶对齐配合,安装压板和M36螺栓,轴向用力压紧(见图5),精车端面处φ320mm凸台至工艺尺寸。

图5 立车夹具安装使用图

实践证明,上述的立车加工方案经济实用,工装制作简单,定位准确,在生产中取得了很好的效果。位置公差得到保证,尺寸测量也很方便,完全可以满足工艺要求。考虑到工序基准的重要性,加工过程中有两点值得注意:第一,定位盘台阶预留一定的精加工余量,待四爪装夹找正后,随机去平大端面,精车φ160mm外圆至尺寸。这一步非常重要,是保证工件调头加工时,端面凸台与底面、内孔之间位置精度的关键。第二,相对于数控和卧式车床,立车控制工件尺寸的难度较大,尽量安排有经验的技术工人来做。

虽然立车在箱体类零件装夹中具有很多优势,但不能加工螺纹,精车锥孔和圆弧也很困难,受行程高度限制,镗孔时不可使用较长的刀杆,这些都是立车的不足之处。工序基准加工到位后,精车内孔仍需安排到大型数控车床完成。

5.夹具安装使用

图6中,卸掉数控车床单动卡盘,将夹具定位盘安装固定在车床主轴上,去平大端面,精车φ160mm台阶外圆至设计尺寸。这时定位盘与主轴的同轴度、垂直度误差可以忽略不计。用强力磁铁吸住泵头顶面,水平吊起工件,使其底面基准与定位盘台阶对齐配合(此时可移动尾座,顶住工件内孔,辅助安装)。将压紧盘安装在工件端面凸台上,对齐缺口。4条M20拉紧螺栓,分别卡入定位盘和压紧盘的U形槽中。紧贴在工件平面上。轮番上紧螺母,预紧力大小合适后,可松开磁铁,低速旋转工件,调整中心架的支撑爪力度,摩擦面加注充分的润滑油。精车内孔时要遵循由里到外的加工路线,先精车台阶孔和1∶6锥孔;再精车螺纹底孔和退刀槽;最后加工T240×12非标螺纹,4个工步在数控车床上一气呵成。内孔各加工部位之间不存在同轴度误差。车削完毕后,同样用强力磁铁吸住泵头顶面,点动行车起降按钮至受力状态,依次松开螺母,取下4条拉紧螺栓,将压紧盘临时挂靠在尾座套筒上,水平移动行车,脱开泵头与夹具的定位配合,即可卸下工件。

图6 数车夹具安装使用图

6.可能遇到的问题和解决方法

(1)工件旋转时的惯性力可能引起车床主轴周期性晃动,造成内孔圆度超差。解决方法是正确使用中心架,加强工艺刚性。同时选用较小的切削用量,主轴的启动和停止也要平稳进行。

(2)车削内孔深处的1∶6锥孔时,刀杆悬深太长,容易出现让刀现象,造成锥度误差,有条件的厂家,最好使用刚性较好的防振镗杆。

(3)车削大螺距梯形螺纹时,刀具与螺纹牙型接触面积太大,容易引起振动,数控车床最好采用左右切削的编程方法,分层进刀至牙底深度。

7.结语

经过批量加工和质量检验,使用本夹具精车泵头内孔,位置公差和尺寸精度完全符合图样要求,省去了繁琐的安装找正环节,缩短了辅助工时,同时提高了生产效率和加工质量,在类似的箱体零件内孔车削中,具有很好的借鉴意义和参考价值。