使用Helitronic Tool Studio加工直槽钻头

2013-06-18潍柴动力股份有限公司山东261001王民卿李兆强丁建萍朱宁波

潍柴动力股份有限公司(山东 261001)王民卿 李兆强 丁建萍 王 强 朱宁波

硬质合金刀具性能均衡,与高速钢相比具有较高的硬度、耐磨性、红硬性;与超硬材料相比具有较高的韧性,因此在生产中得到了广泛应用。高端整体硬质合金刀具特别是复杂成形刀具,一般都需要五轴联动数控工具磨床才能加工。

德国瓦尔特数控工具磨床知名度高,可以高效率加工精密金属切削刀具,既可以生产也可以修磨。专业设计的刀具制造软件包提升了加工性能。应用领域涵盖所有回转类精密金属切削和木工刀具、特殊刀具和复杂零件。

HELI TRONI C POWER(HP)型工具磨床周齿最大磨削长度350mm,端齿最大磨削长度300mm,直线轴最大行程为:X轴460mm,Y轴320mm,Z轴660mm。直线轴精度:0.0001mm,旋转轴精度:0.0001°。机床操作软件有两套:WWM500、Tool St udio。其中Tool St udio软件操作简单、快速、可视化程度高,每个参数都有图形释义,且每个参数修改后,模拟结果会立即跟着发生变化,真正做到了所见即所得。

使用Tool St udi o(V1.9.220.0)加工直槽钻时,按照刀具向导提示,选择相应的结构形式或者输入相应的参数即可。其中刀具类型选项最好选择“阶梯刀具”,然后将阶梯数目定义为0,这样可调参数就比“钻头”类型多而且方便。完成向导后的工步主页面里,首先将默认的砂轮组换成实际砂轮组(见图1、图2),并给每步工步选择适合的砂轮以及磨削点。然后各工步调整尺寸参数,砂轮线速度和进给参数。所有参数调整完成后,检测碰撞并计算最小装夹长度,最后机床加工。

其中,开槽设计比较繁琐,需要调整3个参数。分别是:公共参数页面里的开始处芯厚、结束处芯厚、齿一齿二中的过中心距离。调整顺序为先输入设计要求的过中心距离,然后根据模拟结果,调整芯厚至设计要求的数值。

1.过中心的距离

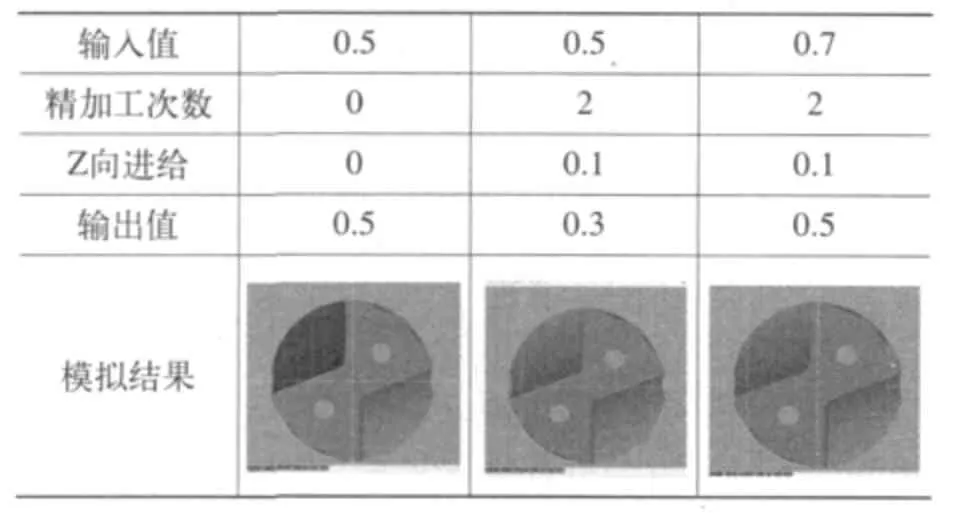

输入值=设计值+(粗磨次数-1)×粗磨Z轴进给量+精磨次数×精磨Z轴进给量。如果粗磨与精磨都没有Z向输入值,那么输入值即为输出值。但是在实际加工过程中,为了提高开槽的表面质量,一般需要在精磨中添加Z向磨削量。此时,输入值要增加上Z向磨削量,否则实际加工值会比输入值偏小。比如设计值为0.5,在粗磨工序中只有Y轴进给,Z轴没有,精磨工序中Z轴进给量为0.1,磨削两次,则输入值为:0.5+0.1×2=0.7(示例见附表)。

参数表

2.芯厚

通过改变公共参数页面里的“开始处芯厚”、“结束处芯厚”来调整芯厚。芯厚输入值并非加工后的实际值,芯厚的实际输出值受到砂轮R大小、过中心距离和芯厚输入值三者相互影响。在过中心距离以及砂轮R确定后,只需根据模拟结果,调整芯厚输入值,达到设计要求。另外如果砂轮R测量不准,模拟结果与实际加工结果也会有较大差距,所以砂轮组各尺寸测量值要尽可能准确。在观察模拟结果时,通常采用两种方法来测量实际芯厚。

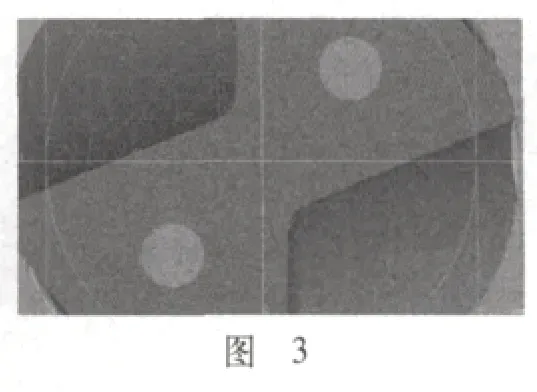

(1)利用菜单中的“测量”工具,在刀具横截面上添加两个点,测得距离。这种方法要求添加点时,放置在芯厚最薄的地方,且位置要尽可能准确。如图3所示,芯厚值为2.778mm。

(2)利用“视图”菜单中的“显示栅格”和“显示圆”工具,将芯部横截面放大,然后读取芯厚值。这种方法数值相对准确,但读取时要看准圆和栅格所对应的数值,不要读错。如图4所示,芯厚值为1.37×2=2.74mm。

另外,利用方法二在观察截面视图时,如果芯厚有增量,最好先将结束处的芯厚改成和开始处的芯厚一样,这样截面视图才能显示清晰,开槽R过渡处圆滑,易读数。笔者感觉还是方法二局部放大度数准确些,因为方法一在添加测量点的时候,不一定能准确定位到芯厚最薄处,误差较大。通过调整其他工步的参数,最终可获得理想的程序设计。程序整模拟结果示例如图5、图6所示。