TBM中板过站安全状况分析

2013-06-18田皓文TIANHaowen

田皓文/TIAN Hao-wen

(中铁隧道集团有限公司,河南 洛阳 471009)

随着我国科学技术的发展和综合国力的提高,TBM 的施工设备和施工技术越来越成熟,TBM 在山岭隧道的施工中已经得到了较好的应用,但在城市硬岩中,利用TBM 施工地铁隧道在国内还没有先例[1]。重庆轨道交通6 号线TBM试验段工程为国内首次将TBM 应用于城市地铁隧道的掘进施工项目。在重庆轨道交通6 号线TBM 试验段的施工中,不可避免的遇到了TBM过站的问题,特别是在大龙山车站,TBM 要从车站中板通过。

1 TBM中板过站的风险分析

由于重庆轨道交通6 号线一期工程大龙山车站是国内首次采取TBM 中板过站的方式,没有成熟的技术可供借鉴,而由TBM 重载产生的巨大负荷又会对车站中板的安全构成巨大的挑战,因此在制定TBM 中板过站前要对TBM 中板过站的安全风险进行详细分析,以期在制定方案时进行合理规避。

通过分析,TBM 中板过站的风险主要有以下几个方面:①TBM 主机和后配套的重量对车站中板的巨大压力;②TBM 步进过程中,TBM 姿态的控制;③车站断面较大,对TBM 步进过程中的步进方式提出挑战,同时对步进过程中TBM的稳定性(不发生左右倾覆等)构成威胁。

2 TBM中板过站的安全控制措施

为了应对TBM 中板过站的风险和挑战,在制定过站方案时采取了以下措施。

1)过站方式采取TBM 弧底步进的方法,由于车站断面较大,撑靴无法撑到侧墙上提供反力,故在TBM 步进过站时采用弧底步进的形式,在步进底板预埋弧底步进预埋件并预埋步进导向轨。步进时,将步进机架与预埋件采用插销的方式固定(预埋件为一钢管),为步进机架提供作用反力,主推进油缸推动刀盘沿预埋导向轨滑行,一个循环完毕,放下后支撑,推进油缸收回,带动步进机架向前运动一个循环。由以上叙述可以发现,该方法不需要依靠撑靴提供反力,也不需要步进小车等附加机械配套,因此能够最大程度减少TBM 重载对车站中板的压力。

2)对车站中板进行加固,确保中板的安全,具体的加固措施如图1 所示。加固时,下部直径∅609mm 钢支撑支到中板上,同时采用双拼工字钢与中板紧贴,这样钢支撑和工字钢结合形成一个完整的支撑体系。

图1 车站加固措施

3 车站中板和支撑体系受力分析

为了验算采取以上措施后,车站中板和支撑体系的安全性,需要计算车站中板的受力和变形,以及钢支撑的轴力。

3.1 参数选择

TBM中板步进采用弧形底面上翻梁预埋导轨方式。根据目前TBM设计,主机步进时荷载主要集中于三部分,机头下方作用350t,纵向作用长度为2m;水平支撑靴下方作用250t,纵向作用长度2.5m;TBM后支撑作用150t,纵向作用长度1.6m,机头与撑靴纵向间距约为10m,撑靴与后支撑纵距约为7m,详见图2所示。主机机头荷载通过两根钢轨向下传递,钢轨横向间距2.59m,圆心角48°。TBM步进时,机头始终在钢轨上滑移,即350t荷载始终作用,步进架和后支撑交替作用,即250t和150t荷载交替作用。

图2 TBM荷载作用图示

3.2 计算工况选择

计算时钢支撑柱距为4m,根据TBM 步进中的受力分布情况,共包括4 种荷载工况。

工况一:机头荷载位于支座,撑靴荷载位于跨中;

工况二:机头荷载位于跨中,撑靴荷载位于支座;

工况三:机头荷载位于支座,撑靴荷载位于跨中,同时有后支撑荷载作用;

工况四:机头荷载位于跨中,撑靴荷载位于支座,同时有后支撑荷载作用。

后支撑荷载与撑靴步进时不同时作用,只存在短暂交替状态,机头荷载与后支撑荷载同时作用的荷载效应应不超过上述工况一、工况二的组合,因此主要检算工况为工况一、工况二。

3.3 计算结果分析

使用SAP2000 有限元软件对大龙山车站中板暗梁不同工况下的受力和变形进行计算,结果如图3~图8 所示。

图3 中板弯矩分布图(工况一)

图4 中板弯矩分布图(工况二)

从图3和图4 可以得出以下结果。

1)工况一:计算得到最大弯矩为298kNm,发生位置是TBM 主机荷载作用部位的中间;后支撑荷载作用部位的最大弯矩为280kNm,从弯矩的分布情况来看,发生较大弯矩的区域都是正弯矩,即中板暗梁产生下凹变形。

2)工况二:计算得到最大弯矩:497kNm,发生位置是TBM 主机荷载作用区域(跨中);后支撑荷载作用部位的最大弯矩为298kNm。

图5 中板挠曲变形图(工况一)

图6 中板挠曲变形图(工况二)

从图5和图6 可以得出以下结果。

1)工况一:中板暗梁主要发生下凹的变形,下凹变形最大值为2.2mm,发生在TBM 主机荷载作用的位置。

2)工况二:中板暗梁的最大下凹变形为2.4mm,发生在TBM 主机荷载作用的位置。

图7 钢支撑轴力图(工况一)

图8 钢支撑轴力图(工况二)

从图7和图8 可以看出:钢支撑最大轴力约为1192kN,和钢支撑的承载力对比后,可以算出钢支撑最大应力比为0.27,说明钢支撑轴力在安全范围内。

综合受力和变形的计算结果可以发现以下结论。

1)工况二即机头荷载位于跨中、撑靴荷载位于支座,中板暗梁的受力和变形都较工况一情况下大,因此在TBM 施工中,当TBM 主机移动到中板支撑的跨中位置时,要密切注意监测结构的受力和变形。

2)从两种工况下的受力和变形计算结果来看,绝对值都在安全范围内,说明过站方案中对中板的加固措施能够起到很好的支撑作用,加固方案比较合理。

4 车站结构变形监测

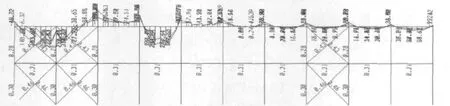

在TBM 步进过程中,对车站中板挠度和钢支撑轴力进行了实时监测,在车站中板上每隔10m 左右布置一个横断面监测中板沉降(挠度),在同一位置的钢支撑上布置应变计监测钢支撑的轴力变化。选择一个比较有代表性的监测断面进行分析,其监测的结果如图9、图10 所示。

图9 YDK24+238断面钢支撑轴力变化趋势图

图10 YDK24+238断面钢沉降测点A1变化时程曲线图

从图9 中可以看出,钢支撑均受压,且P2点应力整体上大于P1点应力。随着TBM 步进,钢支撑应力呈现先增后减的趋势,P1、P2点变化趋势基本一致,并与TBM 步进吻合。在TBM 步进到距离该断面20m 时,钢支撑应力基本不发生变化;TBM 步进到距离该断面10m 时,钢支撑轴力明显增大,说明虽然此时TBM 还未步进到该里程,但该里程钢支撑已经承担了TBM 传递到中板下翻梁的压力;随着TBM 步进,钢支撑受力逐渐增大,当TBM 机头完全在该里程时,钢支撑受力最大,P2点最大值为139kN,P1点最大值为70kN,远小于TBM 自身的重量,也说明下翻梁起到了很好的传递压力作用,保护了中板后期安全。当TBM 支撑靴和后支撑通过时,钢支撑受力明显增大;通过后,应力值呈明显减小趋势,最后趋于稳定。

从图10 中可以看出,TBM 通过造成了一定量的中板沉降,A1 点最终累计沉降为1.41mm,说明TBM 很大一部分都施加给了上翻梁,钢支撑起到良好的支护作用,最终使得中板未发生较大的变形。从图中还可以看出,在TBM 距离监测断面20m 左右时,其步进对监测断面沉降影响较小,基本不发生变化;当TBM 步进到距离监测断面10m 左右时,监测点发生明显沉降,但沉降值也较小,在0.05mm/h 以下;当TBM步进到该断面时,沉降速度达到最大,最大值在0.1~0.2mm/h,并持续3~4h,随着TBM 步进,中板沉降速度逐渐减小,在TBM 主要施压部分通过后,中板有小幅回弹,最终趋于稳定。从整体上来看,沉降速度呈现先增后减,先负后正趋势。

5 结论与讨论

本研究通过对TBM 中板过站的风险进行分析,制定了合理的过站方法和合理的中板加固和支撑体系,并通过对车站中板和支撑体系的受力和变形的计算,验证了过站方案的合理性,最后在过站方案的实施中,采取监控量测的手段,监控了车站中板的挠度和受力、钢支撑的轴力,和数值计算结果相印证,实证了过站方案的合理性。通过本项目的研究,发现在TBM 在城市轨道交通工程的应用中,还有很多风险和难题需要探讨,例如:如何合理制定TBM 过站方案;TBM 过站时的步进速度对车站结构的影响等。

[1]王海龙,唐 鹏,黄 旭.TBM 过站监控量测方案[J].铁道工程学报,2011,(12):85-90.

[2]李丰果.重庆轨道交通暗挖大跨及重叠隧道施工技术[J].隧道建设,2010,(05):554-560.

[3]陈耕野,刘 斌,万福明.韩家岭大跨度公路隧道应力监测分析[J].岩石力学与工程学报,2005,24(02):5509-5515.

[4]李东勇,徐振祥,王琳静.地铁暗挖隧道初期支护联合系统数值模拟分析[J].铁道建筑,2007,(05):34-37.

[5]苏明辉,张 鹏.重庆地铁岩石隧道掘进机过站施工方案[J].都市快轨交通,2008,(05):64-66.

[6]王 俊.地铁敞开式TBM 过站施工技术[J].现代城市轨道交通,2011,(03):62-64.

[7]陈大军.兰渝铁路西秦岭隧道TBM 步进技术[J].隧道建设,2010,30(02):162-168.