挖掘机姿态实时显示的挖掘辅助系统

2013-06-18郭一卓韦胜科

郭一卓,马 龙,付 有,韦胜科

GUO Yi-zhuo,MA Long,FU You,WEI Sheng-ke

(太原科技大学机械工程学院,山西 太原 030024)

当前挖掘机操作方式仅依靠驾驶员在驾驶室内,单凭视角观察动臂斗杆的姿态来判断铲斗的挖掘状态,尤其在挖掘地平面以下较深处物料时存在诸多局限。如何降低驾驶员的工作强度,提高安全性与控制的准确性,是目前挖掘机的研究热点。而辅助挖掘系统是其中一种便于实现的方案。辅助挖掘系统为驾驶员提供挖掘机姿态显示、参数监控和挖掘指导,便于驾驶员在更直观的观察、操控挖掘机进行工作,直接提高挖掘机的工作效率,减轻驾驶员的工作强度。21 世纪自动控制技术、机电一体化技术、微电子技术以及通讯技术的迅猛发展,为辅助挖掘系统的实现奠定了坚实基础。

1 总体介绍

挖掘机实时姿态显示是挖掘机实现作业状态遥控的重要组成部分,为驾驶员精确控制挖掘机的挖掘动作提供指导,同时该系统还实现了挖掘机的遥控作业,可以实现驾驶员在安全的位置操控挖掘机,避免置于危险环境中作业遭受人身伤害。解决特殊危险场合的作业问题,是现代工程机械的一个研究方向。

本系统通过对安装在挖掘机铲斗、斗杆、动臂主要铰接点处的角度传感器,给位于驾驶员面前的显示屏幕提供工作装置的位置参数,使之绘出当前挖掘机的姿态图像。驾驶员通过显示屏幕输入预定挖掘坐标,系统为驾驶员的操作提供图像参考。当挖掘机铲斗到达预期目标,系统予以图像与声音提示,让挖掘工作在程序计算的精确辅助下更高效地完成。

2 系统设计

图1 系统的控制结构框图

为了方便演示和验证本系统,我们制作了演示模型。演示系统的控制结构框图如图1 所示。系统监控软件运行于笔记本电脑,完成对系统的监控,如姿态显示、目标数据输入与处理等工作。控制系统与系统监控软件之间采用USBRS232 数据线通信,也可选用较为先进的无线通信方式(例如:蓝牙、Wi-Fi 等)。控制系统采用AVR 单片机(ATmega16L)为主控芯片,一是要完成对舵机的控制,3台舵机分别控制动臂、斗杆、铲斗的举升和翻转(实际工程中可直接控制液压阀实现相关动作);二是要完成对数据的采集,如挖掘机工作装置各铰接点处的角度等参数,实际应用中可根据要求添加多种信息的数据采集,使得监控系统能够集成统一。

2.1 控制系统硬件电路设计

控制系统使用ATmega16L 单片机作为主控芯片,连接舵机、角度传感器、数据传送模块、蜂鸣器等,构成一个可与系统监控软件实现互联的系统。控制系统程序预先写入单片机,用于发出控制舵机旋转的信号和采集角度传感器的角度,然后将采集到的角度数据通过数据传送模块发送给系统监控软件。蜂鸣器用于各种信息的声音提示。角度传感器为线性度为1%的精密旋转电位计,电路系统由舵机控制电路、角度采集发送电路、摇杆控制电路、声音和光信息提示电路等组成。

2.2 控制系统程序设计

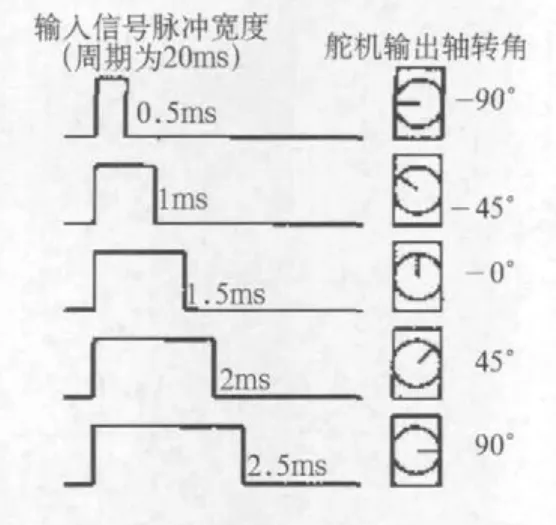

控制系统采用AVRmega16L 单片机,程序在AVRStudio 开发环境中开发,该平台集成度高,调试方便并且通过插件能很好的支持C 语言。控制系统的程序框架分为2 个部分:一是舵机控制部分,二是数据采集发送部分。舵机的输出转角与输入信号脉冲宽度关系控制原理如图2 所示。

图2 舵机的输入输出信号关系

由于AVR 有内部的硬件PWM(Pulse Width Modulation 即脉宽调制),通过改变PWM 的预分频值和装载值便可以改变输出方波的占空比和周期,从而改变舵机的舵盘角度,使挖掘机模型实现模拟挖掘的动作。

数据采集发送部分的原理很简单,当挖掘机模型通过控制摇杆进行动作演示时,利用单片机(AVR)的内部定时器每秒触发一次AD(模拟信号转换至数字信号)转换,由于挖掘机总共需要采集3 路AD,这样完成一帧姿态的采集总共需要3s。采集到的挖掘机各个关节的角度值经由AVR 内部的串口发送至显示屏幕进行显示,显示屏幕则以300 帧/s 以上的速度刷新屏幕上显示的挖掘机姿态,足以满足机器的实时性需求。

2.3 系统监控软件平台

系 统 监 控 软 件 使 用MFC(Microsoft Foundation ClassLibrary) 设计,基础库使制作过程简单,并且通用性强,程序可在32 位Windows 操作系统下执行。

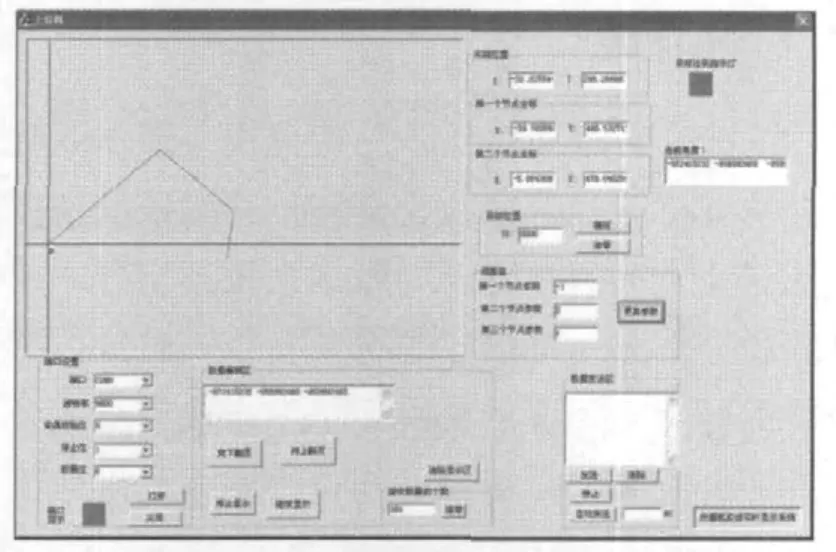

系统监控软件将系统采集的数据经函数运算,通过显示屏幕实时还原出挖掘臂的姿态示意图以及显示当前系统相关参数,实际使用中可以根据需要添加挖掘机的任何数据内容,基本可以使操作员只看操作平台就可以很好地了解机器当前的所有状态,不必在各种不同的屏幕仪表之间切换视线,提高了操作的安全性),还可以通过系统监控软件中设定“预到达坐标值”实现到达预定位置时发出提示的操作。同时,系统监控软件能与控制系统通讯,将操作指令发送给控制系统,实现监控软件与控制系统的双向通信。图3为显示屏幕的软件界面。

图3 显示屏幕软件界面

3 试验与总结

为了验证系统制作了挖掘机工装的演示模型,模型的工装构件采用易于加工的泡沫塑料板(KT)做骨架,动臂、斗杆和铲斗的动作由模拟舵机驱动并控制摆动和转动的角度,使用稳定的0~30A可调开关电源,为舵机等提供可靠的能量保障。角度测量传感器使用WDD35D1 精密旋转电位计;系统采用闭式反馈控制形式,显示系统由笔记本电脑直接执行程序实现。模型系统如图4 所示。

图4 系统试验模型图

经过模型试验测试实现了预期目标,实验数据基本达到设计的精度要求,角位移误差仅0.17°,铲斗末端定位误差仅2.1mm。该系统工作可靠,使用灵活,应用于现有挖掘机上可以实现精确挖掘工作,并能极大地减轻驾驶员的工作负荷,为铺设复杂多变的城市管路系统提供更安全、更精确、更高效的电子辅助指导。

[1]刘心昊,张大庆,赵喻明,等.一种新型智能挖掘机的设计与实现[J].建筑机械,2010,(05):100-102.

[2]林 锋,潘双夏.挖掘机器人的实时控制系统研究[J].机电工程,2004,(05):11-15.

[3]马 潮.AVR 单片机嵌入式系统原理与应用实践[M].北京:北京航空航天大学出版社,2007.

[4]韩国栋.Altium Designer Winter09 电路设计入门与提高[M].北京:化学工业出版社,2010.

[5]谭浩强.C++程序设计(第2 版)[M].北京:清华大学出版社,2011.