误差理论与机械压力机精度检验

2013-06-17齐齐哈尔二机床集团有限责任公司黑龙江161005

齐齐哈尔二机床(集团)有限责任公司 (黑龙江 161005) 傅 岩

机械压力机精度的设计要求能否准确实行,依赖于机床各零部件的加工精度和装配精度,以及针对这些测量数据综合得出结论作出的相应调整。在机加工和装配过程中,测量的准确性将会影响到整台机床的精度。测量总是存在误差的,人们总是希望减少或设法消除误差来提高测量精度。误差理论就是研究误差的来源、性质和规律,设法找到减小测量误差的方法。本文初步探讨误差理论在机械压力机精度检验中的应用。

1.机械压力机精度检验

(1)机械压力机精度 机械压力机的精度是指压力机能否使上、下模具准确地相对运动,它直接影响被加工工件的精度和模具的寿命。如何使上、下模具准确地相对运动,应该说首先要考察压力机作业状态如何。然后,如果进行实际考察,就会遇到测定、分析以及实施等一系列问题。

(2)静精度和动精度 目前多数压力机制造企业根据无负荷或静负荷状态下的测定值判定压力机的精度。这种无负荷或静负荷状态下的精度,称为静精度;而在作业状态下的精度,称为动精度。一般设备验收检验标准都针对静精度。

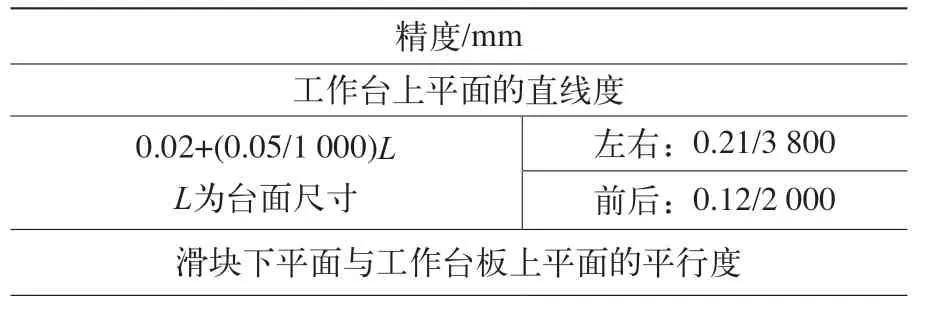

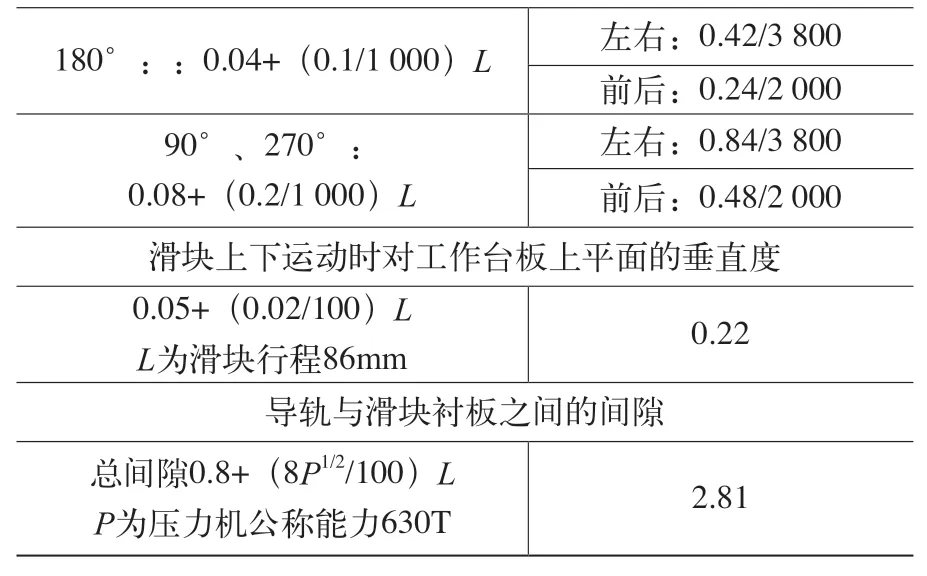

(3)静精度的检查事项 包括:①工作台上平面的直线度。②滑块下平面与工作台板上平面的平行度。③滑块上下运动时与工作台板上平面的垂直度。④导轨与滑块衬板之间的间隙。⑤总间隙。

从表1可以看出,工作台台板尺寸(即表中3 800×2 000数据)是精度检验的重要衡量标准,各项精度要求都围绕台板尺寸展开。在实际检验过程中,上述各值,包括直线度、平行度、垂直度、间隙等测量值不可避免会存在测量误差。以下结合检验数据从误差的基本性质作进一步的分析。

表1 某机械压力机精度检验表格

(续)

2.误差理论与压力机精度检验

(1)随机误差 随机误差的产生受到以下因素的影响:①测量装置方面的因素:零件因加工、时效等形成的应力变形;零部件配合间隙的变化影响;零件因表面粗糙度不均匀产生的测量误差;零件因加工产生的不洁导致的测量误差。②环境方面的因素:检验时零件所处环境的温度、湿度、磁场变化。③人员方面的因素:检验者读数的准确性、稳定性。

(2)系统误差 系统误差的产生受到以下因素的影响:①测量装置方面的因素:测量仪器如千分尺等的设计、制造偏差;测量仪器的准确操作。②环境方面的因素:检验过程持续较长时间时环境温度、湿度的变化。③测量方法的因素:一些无法直接测量量,采取间接测量计算引起的误差;复杂测量量,采取近似测量计算引起的误差。

(3)粗大误差 ①检验人员的主观原因:因主观因素人为干扰数据,使测量结果记录产生误差。②客观外界条件的原因:车间工作环境复杂,因其他大型零件的反转、转运等情况引起的振动造成误差。

3.压力机精度检验实例

压力机属于冲压设备,在工作环境中,难免会受到来自自身和周围环境的振动影响,工作精度会发生改变。下面以滑块下平面与工作台板上平面的平行度检验为例,从随机误差、系统误差、粗大误差几个方面分析误差产生原因及解决办法。

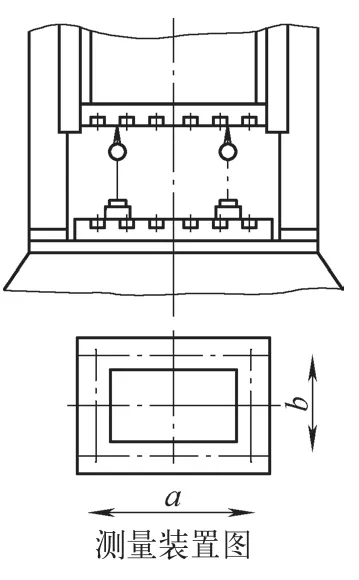

(1)测量实施 如附图所示,在工作台板上,放一个长度不大于500mm的平尺,平尺上放一个带表架的指示器,使指示器测头顶在滑块下平面上。其中a代表左右方向,b代表前后方向。

当滑块在最大、最小装模高度时,滑块行程位于下死点及中间位置,按规定移动指示器(平尺)测量。误差分别按指示器在图示的前后左右方向上(前后两端点、左右三点)的读数差值计。当装模高度调节量大于500mm时应在装模高度调节量的中间位置增加测量一次。

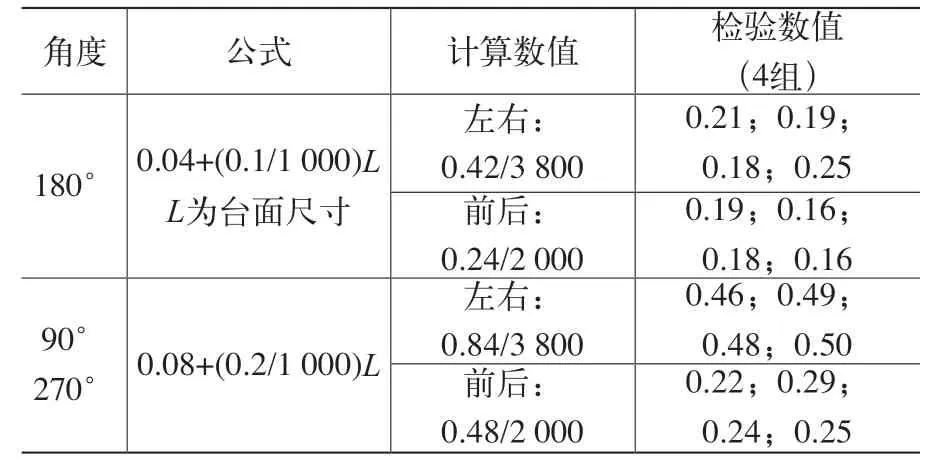

将实际测量结果与检验标准进行对比(见表2):

表 2

结论显示,4组检测结果全部符合标准数值,数值分布在合理的范围内,误差的控制符合设计要求。

(2)误差理论分析 为减少随机误差的影响,要求在检验前彻底清理检验平面,各项检测仪器安装面需达到标准清洁度;调整压力机的安装水平,在工作台板中间位置,沿压力机纵向和横向放置水平仪,水平仪读数均不得超过0.20/1 000;检验时间需在规定时间内完成,减少环境变化对检验结果的影响;检查人员需经过专业培训考核上岗,必须做到稳定、准确地操作检测仪器进行测量。

为减少系统误差的影响,要求采购部门严格执行检验仪器采购招标制度,多家比较检验原理、检验精度、制造精度、检验数值稳定性等关键数据,确保检验仪器的可靠性。检验部门严格执行测量程序,制定合理的检验标准,合理统计数据进行分析;检验项目的精度允差值,按照实际检验长度进行计算,计算结果按GB/T 8170修约至微米位数。

为减少粗大误差的影响,要求在某台压力机进行精度检验时,避开生产高峰期,减少周围环境变化对测量的影响;对检验人员进行责任制培训及考核,在检验过程中不得掺杂任何个人因素和感情因素,确保测量结果真实可靠有效。