泵转子挠度的测量与检具设计

2013-06-17大连深蓝泵业有限公司辽宁116022栾丽敏

大连深蓝泵业有限公司 (辽宁 116022) 栾丽敏

上海东方泵业有限公司 (201907) 孔海军 张永泉

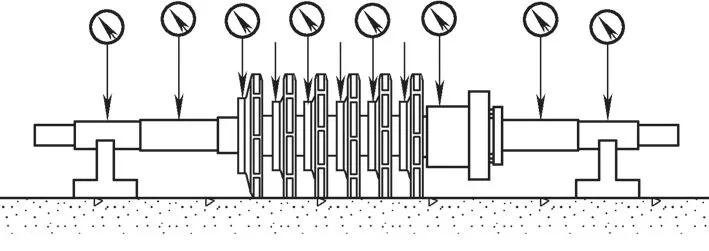

在生产中,经常需要利用V形铁定位来检测一些轴类零件的跳动。也有一种情况既要利用V形铁的定位,同时又要使V形铁在高度方向上具有微调的功能,附图就是这种装置的应用,这种装置是用来测量转子挠度的。两个微调V形装置支撑在转子两端安装轴承位置的表面上,通过调整装置逐渐使转子中间零件离开支撑面,将转子抬起,通过转子各外径千分表测量出转子的静挠度。

测量转子的静挠度必须设计和制作可微调的V形铁。

1.微调V形铁的结构设计

V形定位装置由横向驱动和竖向位移两个链,通过蜗轮、蜗杆及相关零件在外壳上的相互位置约束形成的传动装置,如附图所示。

微调V形定位装置

横向传动链是由手柄、手柄轴 、手轮 、刻度盘 、蜗杆前套 、蜗杆、调整垫、蜗杆后套组成。螺钉将刻度盘固定在外壳上,螺钉将手轮和蜗杆轴固定,旋转手柄,蜗杆轴就旋转起来。蜗杆轴两端面,一侧与刻度盘端面接触,另一侧通过调整垫圈固定在外壳内槽面内,通过修磨垫圈,保证轴向间隙要求。

竖向传动链是由底座、调整垫、轴承、下轴套、蜗轮、衬套、上轴套、丝杠、V形铁等组成。底座通过螺钉固定在外壳上,下轴套与底座内孔定位,用螺钉固定在蜗轮上,随蜗轮一起旋转。丝杠与蜗轮内螺纹旋和,丝杠圆周纵向开一直槽,通过外壳上定位销将径向回转限制住。V形铁过盈配合安装在丝杠顶部,蜗轮旋转后,带动丝杠及V形铁上下移动。

两个链通过蜗杆蜗轮的传动,变成了丝杠的直线运动,蜗杆、蜗轮传动比1/40,蜗轮内螺纹为Tr32×6,手轮每旋转一圈,丝杠直线移动0.15mm,依据此值在手轮圆周上进行划分刻度,共分60格,一格是0.0025mm,这样就能达到微调的目的了。

2.转子挠度的测量

多级泵转子的挠度,关系到泵的运行可靠性和泵的效率。通常泵的转子和定子部件之间的间隙,为了达到高效率,使其越小越好,但此间隙太小了,又容易造成定子部件和转子的摩擦。摩擦的原因除了泵相关零部件在制造过程中产生的几何误差外,就是由于转子的挠度造成的。转子产生挠度是不可避免的,但它的大小是可控的。它的大小除了与泵轴的几何形状和尺寸有关外,还与泵轴的材料、材料的热处理状态、转子上安装的叶轮和轴套的重量等多种因素有关。所以要想只通过设计计算得出转子的挠度数值是非常困难的,必须经过实际的测量,才能得出确切的数值。

测量转子的挠度需要一块大小适度的平板,可调V形铁和数块千分表。

首先将转子放在平板上,微调V形铁放在转子安装轴承的部位并且不与轴接触。此时只有叶轮的外径和平板接触。由于叶轮的外径在制造中存在误差,所以可以发现此时并非所有的叶轮都和平板接触,可能只有两个叶轮和平板接触,其余叶轮悬空。为了提高测量精度,要在转子两端的叶轮(即首级叶轮和末级叶轮)下面用薄片垫起,使中间叶轮悬空,不允许只有中间叶轮接触而两端的叶轮悬空。由于转子上叶轮的级数不同,其载荷的分布也不相同,所以当级数多时,就要在次级叶轮和次末级叶轮下面垫片,尽量在初始状态下转子有最小的静挠度,以保证测量的数值真实可靠。

当转子调整好后,把千分表指压在想要检测的部位,转动表盘使表针指向零位。然后转动转子两端的可调V形铁,使转子抬起,所有叶轮处于悬空状态。此时要注意,转子两端上升的量要相等,从V形铁上方的千分表变化量可以控制。两端上升量误差要小于0.01mm,由于用微调V形铁支撑,实现这样大小的误差是可能的。

由于整个转子除了轴承部位和V形铁接触外,其余部分都处于悬空状态。在轴的自重和其他零件的重量作用下,转子产生变形,各个千分表的示值也产生变化。用微调V形铁处千分表的抬起量分别减去每个千分表的变化量,就得出转子每处的静挠度。

由于泵轴材质以及热处理后组织的不均匀以及制造过程中产生的几何误差,在不同方向转子可能有不同的挠度,所以在测量时应将转子转动几个不同的方向进行测量,以其最大值作为转子的挠度。