卧式单面两工位后桥钻孔攻丝机

2013-06-17安阳第二机床有限公司河南455000张学周

安阳第二机床有限公司 (河南 455000) 张学周

后桥壳是汽车上使用的一个重要零件,而加工后桥壳琵琶孔大面孔系也是后桥加工中非常重要的工序。后桥壳琵琶孔大面钻孔攻丝用通用机床一次只能钻一个孔,等钻完所有孔之后再逐个攻螺纹,加工精度低、劳动强度大、工作效率低,不能满足企业生产计划和市场需要。

1.机床总体设计

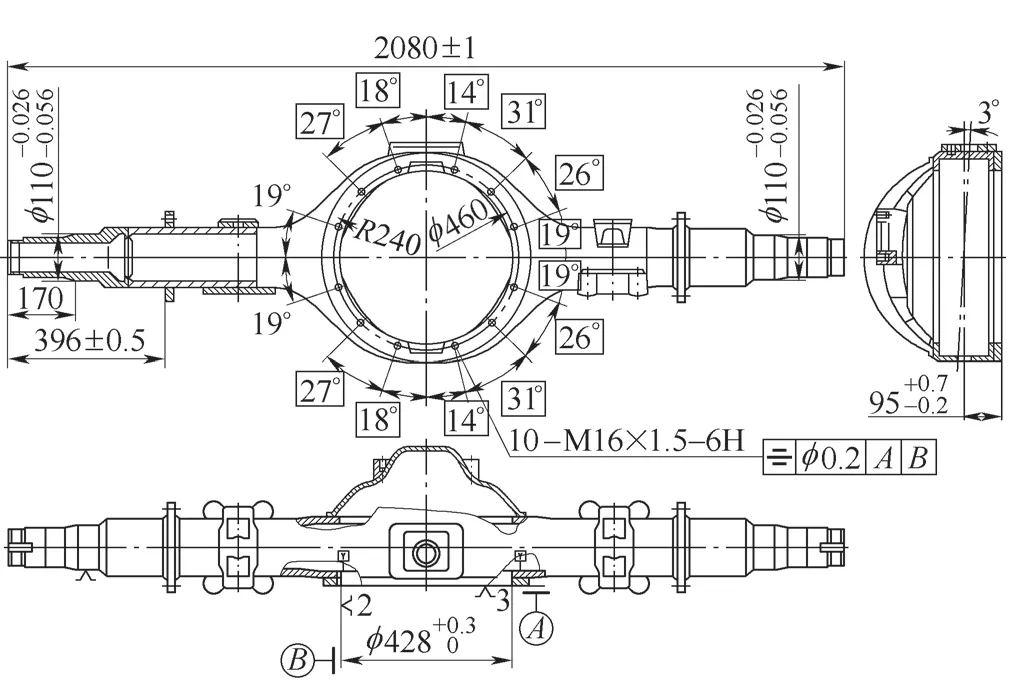

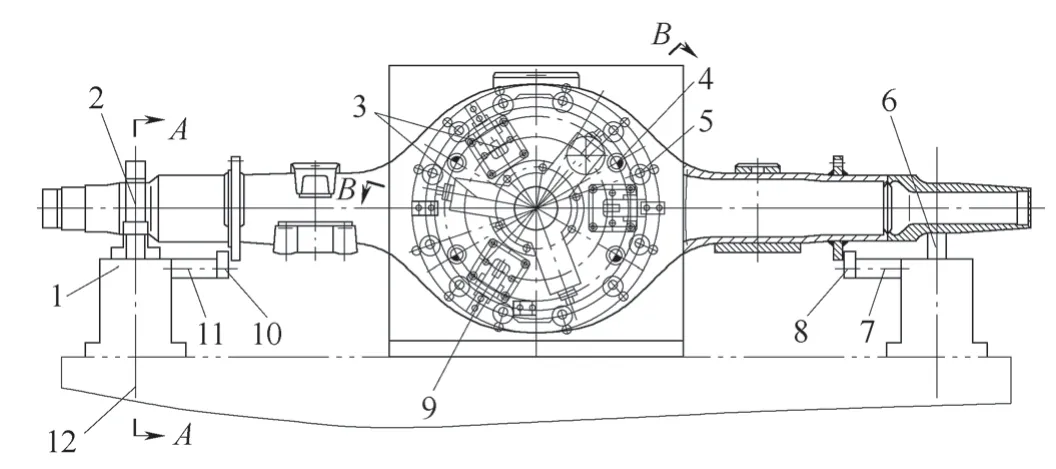

图1

根据上述情况,设计开发了卧式单面移动工作台两工位钻攻后桥壳琵琶孔大面螺孔专用机床,如图1所示,本机床卧式单面两工位布置,一工位钻孔液压滑台和二工位攻丝液压滑台均放置在一个整体侧床身上;侧床身联接在移动工作台一侧,其上放置固定夹具。开始加工时一工位液压滑台1带动钻孔多轴箱进行钻孔、加工完毕,一工位液压滑台1后退,然后移动工作台快进、缓进、死挡铁定位后,二工位液压滑台6带动攻丝多轴箱攻螺纹。根据被加工件特点设计了结构新颖,紧凑的夹具,本机床加工精度高,成本低,操作、维修方便,大大降低了工人的劳动强度。

2.定位、加工工艺性分析

图2为后桥壳加工简图。从图中可知,琵琶孔大面上有10个M16×1.5的螺纹孔。它们不仅与所在的琵琶孔有位置度要求,而且与琵琶孔大平面也有位置度要求。它关系到中央制动器和桥体的倾角的效果,影响到整车的性能,所以是质量控制的一部分。因此要保证钻孔攻螺纹的形位精度,必须选择正确的定位基准。

图2

经分析研究,决定以琵琶孔大面为主定位基准,限制三个自由度;琵琶孔为次定位基准,限制两个自由度;一端轴头外圆母线限制一个自由度。于是被加工件的六个自由度就完全限制,按照此思路设计夹具完全能达到被加工件图样精度要求。

3.夹具设计

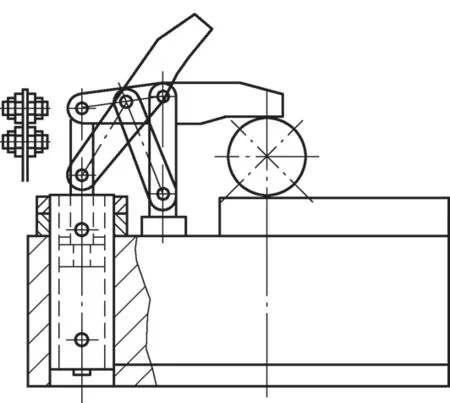

夹具是机床的重要组成部件,是根据机床的工艺和结构方案的具体要求而专门设计的。它是用于实现被加工零件的准确定位、夹压、刀具的导向,以及装卸工件时的限位等作用的。按照机床夹具的主要功能,其结构可以分为三大部分,即定位支承系统、夹紧机构和刀具导向装置 (见图3) 。

图3

(1)定位支承系统 夹具定位支承系统(见图4)由模板上四个定位块支承琵琶孔大面,琵琶孔内腔三卡爪上下,左右自动对中,一端轴管放置一端支座定位块上,实现完全定位。为保证定位面的水平精度,要求四个定位块同时磨出,保证等高。

琵琶孔自动对中机构原理为定位盘3上径向安装有三个导向柱2,一个φ63mm液压缸推动活塞杆1(前端均布有三个15°斜面,斜面上开有三个T形斜槽),活塞杆1带动三个导向柱2同时向外移动,从而实现琵琶孔上下,左右对中。

为保证琵琶孔内三个卡爪自动对中,尺寸一致并调整方便,特设计一个与工件琵琶孔内径尺寸一致的法兰盘检具(调整时先将该检具定位安装到模板上即可,然后调整导向杆上的三个圆弧形压头都接触到检具内表面,从而保证三卡爪压头尺寸在圆周的一致性);定位面的尺寸、结构、精度和布置都直接影响被加工零件的精度,设计时对定位系统需合理布置定位块,力求使其组成较大的支承平面,好使夹压力的合力中心处于定位支承平面内。另外,为方便上件及操作方便,活塞在轴管另一端也有一支座,支座上放置一个低于左端定位块2mm限位块。

图4 定位、内腔自动对中

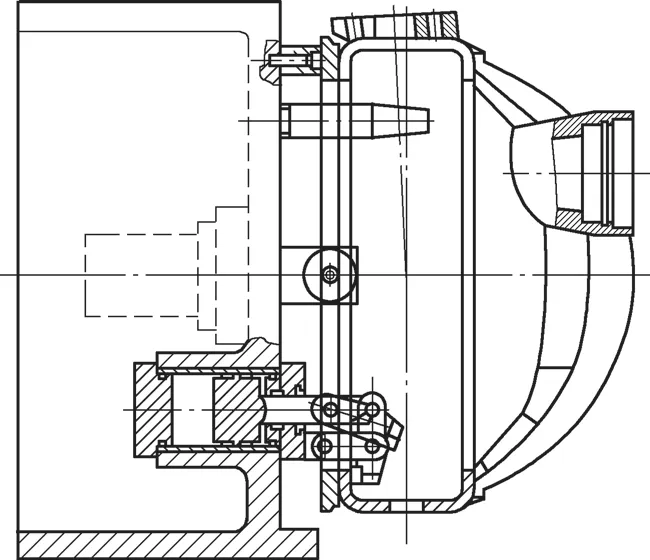

(2)夹紧系统(见图5、图6) 在机床上加工时,还需依靠夹具上的夹紧机构,来消除工件因受切削力或工件自重的作用而产生的位移或振动,使工件在加工过程中能继续保持定位所得到的正确位置。

图5 左端夹紧

图6 内腔夹紧

该夹具夹紧机构布置比较困难,若在后桥壳锅盖处夹紧直观明了,但这样的话夹具结构会变得庞大繁琐,很不实用。为使夹具外形尺寸小、结构简单,并根据后桥壳内腔结构状况,决定采用在后桥壳内腔用杠杆式液压缸进行夹紧。但后桥壳内腔已有自动对中机构,内腔空间位置十分小,又避免铸件有气孔、砂眼发生,经反复设计决定三个内径φ80mm的夹紧液压缸采用钢套直接安装在模板上已加工的缸孔内作为液压缸体,并且液压缸前盖上带有压板支承铰链,使得夹紧结构紧凑、效果理想(见图6)。

同时为了防止工件在加工过程中旋转,在工件左端轴头处用一个内径φ63mm的液压缸直接夹紧(见图5) 。

另外为保证上件方便,夹具在工件后桥两端法兰盘处部位安装了两个较长的限位板,在人工吊装上件时后桥两端法兰盘顺着两端限位板往前移时而不左右窜动,在后桥琵琶孔大面离中间定位夹紧较近时,工件内腔夹紧部分安装的四个限位杆,限制后桥不能上下移动,保证后桥工件顺利装夹到夹具上而不会撞坏其他部件。

(3)导向装置 为了保证刀具对工件的正确位置,保证各刀具间的正确位置和提高刀具系统的支承刚性,在模板上安装了固定导向钻套,它对于保证加工精度和机床可靠工作具有重要的作用。

4.结语

该夹具结构简单、合理、紧凑,构思巧妙,使用效果理想,具有一定的应用推广价值。