弹性开口套零件的加工工艺改进

2013-06-17沈机集团昆明机床股份有限公司云南650203宁秀月朱宝明郭汉德吴海舰

沈机集团昆明机床股份有限公司 (云南 650203) 宁秀月 朱宝明 郭汉德 吴海舰

大型精密数控机床的主轴由铣轴和镗轴组成。铣轴由于外圆和长度尺寸较大,外圆上又有很多传递运动的键槽,整体淬火很难保证其内孔的硬度和整体的高精度要求,所以采用了在铣轴内孔前后端镶衬套,衬套整体淬硬的解决方法。

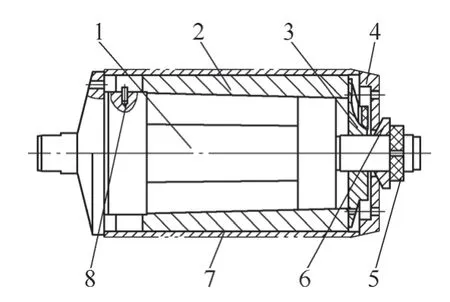

衬套属于高精度薄壁零件,为了保证其加工精度,设计了专用弹性芯子用于半精磨和精磨工序加工,如图1所示。衬套以内孔和端面定位,拧紧压紧螺母3,使开口套2变形胀大夹紧工件;拧紧圆螺母5,压紧衬套7。开口套是弹性芯子的关键零件,为了实现弹性功能,采取外圆开槽的结构。该零件在淬火时易开裂,通过不断改进加工工艺,使开口套的加工问题得以解决。

图1 弹性芯子

1.开口套的加工工艺及加工难点分析

(1)材料分析 开口套要求具有弹性,所以其材料采用弹簧钢65Mn,淬火45~50HRC。65Mn材料的性能及特点:强度高,淬透性和综合力学性能较好,脱碳倾向小,但有过热敏感性及回火脆性,易出现淬火裂纹。

(2)结构图样分析 图2为开口套加工图,其加工内容并不复杂,关键在于如何满足精度要求及解决淬火易开裂的问题。

图2

主要技术要求如下 :

外圆直径199.2h6,对锥孔中心线跳动在0.01 mm内;1∶20内锥孔大头直径158.4mm,内锥孔与芯子接触不小于85%;长度299mm,两端面对1:20锥孔中心线垂直在0.01mm内;外圆上有4条6mm宽、槽底壁厚3mm的槽,有一条6mm宽的开口通槽。

传统的加工工艺流程为:锻→退火→粗车→精车→铣端面键及外圆槽→淬火→平磨两端面→粗磨外圆→粗磨内孔→定性→精磨内孔→精磨外圆→线切割切开口通槽→精磨外圆→检验。

(3)存在的问题 淬火之前在外圆上铣4~6mm开口槽(槽底留壁厚3mm)及6mm通槽,是为了淬火时更好地消除车削和铣削加工应力。但开槽后导致壁厚悬殊太大,槽底尖角处会出现应力集中,往往导致出现淬火裂纹;且在淬火冷却时,由于冷却不均匀造成较大的变形,影响后工序加工余量,淬火后合格率仅为30%,且精度不稳定,增加了制造成本。

2.工艺改进

(1)第一次工艺改进 工序顺序。为了提高淬火合格率,第5工序只铣大端面键槽,外圆上的槽改到第13工序加工,即精磨内孔和外圆之后,再进行线切割切槽(4条6mm宽、槽底壁厚3mm的槽及6mm通槽)。由于切槽的加工应力无法消除,切槽之后,内锥孔和外圆变大0.8mm,导致开口套直接报废。

(2)第二次工艺改进 改进零件结构,合理安排热处理工序。为了避免淬火时开裂,把第5工序外圆铣槽调整到第6工序淬火后。淬火采用在脱氧较好的盐炉中加热,避免加热时出现脱碳现象,淬火后在第7工序线切割加工5~6mm宽槽。槽底尖角是应力最为集中的地方,切槽时在槽底留一个R1mm的圆弧以减小应力集中;切槽后增加一道热处理工序回火(8工序),以消除切槽时产生的加工应力,这样就彻底解决了淬火开裂和切槽后变形的问题,见图5。

(3)第三次工艺改进 加工设备方面:传统工艺的粗车和精车是在卧式车床上加工,由于开口套长299mm,又不能调头加工,车1:20内锥孔时靠手动进给,后工序的加工余量只能靠经验来保证,带来加工上的困难。改进后在数控车上进行粗车和精车加工,很容易控制后工序的加工余量。

加工设备和工序顺序:传统工艺采用先磨外圆后磨内锥孔的工序,而设计基准是内锥孔中心线,工艺基准与设计基准不重合,加工时存在基准不重合误差,且粗磨、精磨都在普通磨床上加工,影响加工精度。为了提高加工精度,改进后采用先磨内锥孔再磨外圆的加工方式,粗磨在普通内磨和外磨上加工,精磨在瑞士内圆磨和瑞士外圆磨上加工,且严格控制磨削余量,达到粗磨和精磨分开的目的。粗磨内锥孔时夹小头外圆,校正大头端面和内锥孔跳动在0.02mm内,与芯子1配磨,接触不小于80%,轴向放余量3mm;粗磨外圆时,上芯子1,校正芯子跳动在0.02mm内,顶磨外圆φ199.2h6为φ199.35mm。粗磨后油煮24h定性,消除磨削加工应力。精磨内锥孔时,夹小头外圆,校正内锥孔在0.01mm内,带大头端面,与芯子1配磨,接触不小于85%,严格控制大头尺寸φ158.4 mm为下差(精磨之后线切割切开开口通槽的3mm壁厚,开槽之后内锥孔有微小变形,但仍然在公差范围之内)。精磨外圆时,上芯子1,校正芯子跳动在0.01mm内,顶磨外圆φ199.2h6至尺寸及要求。

增加工序:增加一道第15道工序精磨端面。在瑞士平磨上加工,吸大端面,磨小端面与大端面平行在0.01mm内;然后在第16工序线切割上切开6mm开口通槽的3mm壁厚,修槽底毛刺;再增加一道17工序定性(油煮24h,提高精度稳定性);再上芯子1,在瑞士外磨上精磨φ199.2h6至尺寸及要求,消除切槽后外圆变形量,最后按图样要求检验。

工装方面:传统工艺粗磨内锥孔时,采用普通磨杆加工,由于孔深,磨杆伸出过长容易变形。改进后设计了专用磨杆,提高了磨杆的强度及刚性,提高了磨削质量。

刀具方面:传统工艺车削内孔时,采用YT15硬质合金焊接车刀。加工时由于钢料金属塑性变形大,摩擦强烈,切削温度高,刀具磨损加剧,工件容易变形,影响后工序的加工,且切削应力大,淬火时开口套容易开裂及变形。为了减少摩擦及切削阻力,针对开口套的材料特性及加工要求,改进后采用山特维克可乐满刀体和涂层刀片,较好地解决了刀具强度、韧性同硬度、耐磨性之间的矛盾,具有较好的切削性能,降低了切削力,改善了加工表面质量。

改进后的加工工艺流程如下:锻→退火→粗车→精车→铣端面键→淬火→线切割外圆槽→回火→平磨两端面→粗磨内孔→粗磨外圆→定性→精磨内孔带大端面→精磨外圆→精磨小端面→线切割切开口通槽→定性→精磨外圆→检验。

3.结语

通过工艺顺序的变换及增减、热处理工序的合理安排、优化配置加工设备、专用磨杆的设计应用、刀具的合理选择等多方面的工艺改进,解决了高精度弹性开口套零件的加工问题,保证了开口套的高加工精度,从而保障了铣轴衬套的高精度加工要求,保障了机床关键核心零件(铣轴)的生产制造,为机床的高精度使用性能奠定了基础。

通过研究弹性开口套零件的加工工艺,为该类零件的加工制造提供了一种切实可行的参考。