双相钢热镀锌表面漏镀缺陷分析及对策

2013-06-17李研崔阳徐海卫王勇围鲍成人周纪名周建

李研 *,崔阳,徐海卫,王勇围,鲍成人,周纪名,周建

(1.首钢技术研究院,北京 100043;2.首钢京唐钢铁联合有限责任公司,北京 100043)

近年来,随着高档热镀锌钢板在汽车和家电行业中的应用不断扩大,人们对热镀锌钢板表面质量的要求越来越高[1-2]。先进高强度钢板因其强度和塑性配合优于传统高强钢,加工硬化指数高,兼具良好的成形性,受到了汽车企业的密切关注[3-4]。双相钢作为一种最有发展前景的先进高强钢,在汽车行业中得到了越来越广泛的应用。作为一种高强钢,其硅、锰等合金元素含量较高,这样的成分特点决定了其镀锌过程中可能产生与铝镇静钢、IF 钢(即无间隙原子钢)不同的问题。

本文重点研究了DP590 高强钢热镀锌过程中产生的漏镀缺陷,对此类缺陷产生的原因进行了分析,并提出了解决该问题的对策。

1 实验材料及方法

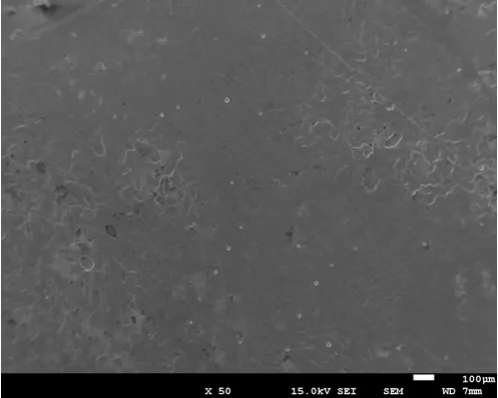

本实验选材为某热镀锌生产线生产的DP590 镀锌板,DP590 成分为:C 0.079%,Si 0.04%,Mn 1.9%,P 0.012%,S 0.004%,N 0.005%,余量为Zn。该镀锌线采用美钢联法,生产过程中,锌锅温度控制在461.5 ºC,带钢入锌锅温度为 459 ºC,锌锅内铝含量控制为0.21%。热镀锌后采用0.3%的光整延伸率进行光整。生产后,发现带钢表面存在密集聚集的黑点缺陷,如图1所示。

图1 DP590 热镀锌带钢表面的黑点状缺陷 Figure 1 Black point defects on surface of galvanized DP590 strip steel

在存在缺陷的镀锌板上截取10 mm × 30 mm 的试样,在扫描电子显微镜下观测缺陷形貌,并采用能谱分析测试缺陷部位的成分。

2 结果与讨论

2.1 DP590 镀锌板漏镀缺陷的形貌特点

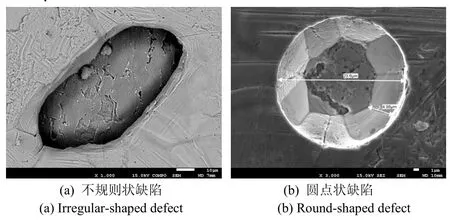

在扫描电镜下采用较低放大倍数(×50)观察镀锌板漏镀缺陷,形貌如图2所示。从图中可见,镀锌板漏镀缺陷形貌分两种类型,一种为不规则形状,尺寸较大,在60 ~ 70 μm;另一种缺陷形貌为圆点,数量较多,尺寸较第一种缺陷小很多。

图2 带有表面缺陷的DP590 镀锌板的表面形貌照片 Figure 2 Photo showing the surface morphology of galvanized DP590 sheet with surface defects

将两种缺陷进一步放大进行观察,如图3所示。从图中可见,两类缺陷的形貌均为凹坑。不规则形状缺陷凹坑边缘不存在斜坡,缺陷边缘截面垂直于基板表面,另外在锌层晶界处存在微裂纹;而圆点形缺陷形状为规则的圆形,缺陷从镀层表面到基板存在斜坡,镀层表面圆形直径约为23.6 μm,靠近基体圆形直径为18.5 μm 左右,在斜坡上可以观察到锌层晶粒截面。

图3 DP590 镀锌板表面不规则形状和圆点状缺陷 Figure 3 Irregular- and round-shaped defects on surface of galvanized DP590 steel sheet

2.2 DP590 镀锌板表面缺陷成分分析

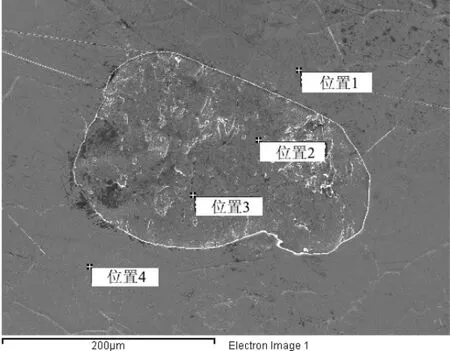

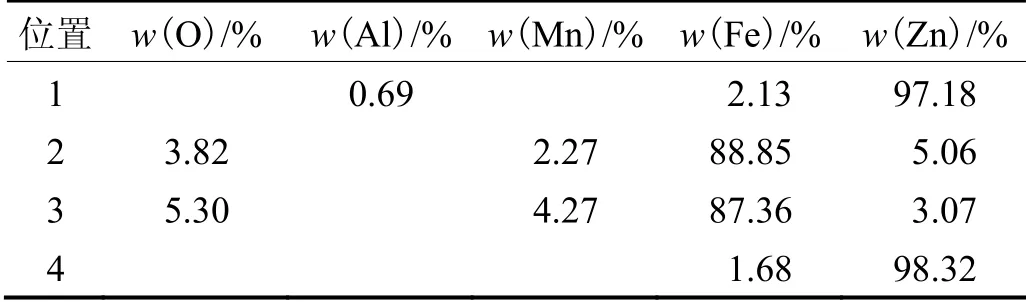

采用扫描电镜能谱仪分析了两种不同形状缺陷位置附近的成分。不规则形状缺陷表面附近各部位及其成分如图4、表1所示。从表1可见,在位置1 和位置4,主要成分为锌元素,含有少量的铝元素和铁元素。而在位置2 和位置3 只含有少量锌元素,主要成分为铁元素。除此之外,还存在氧元素和高于基体成分的锰元素。有文献表明,在800 °C 以下较低温度下加热还原时,硅和锰的富集程度相对较高,形成稳定性较好的氧化物,使锌的浸润性显著下降[5]。这可能是造成局部漏镀的主要原因。

图4 不规则缺陷附近成分分析测试部位 Figure 4 Positions for composition analysis near irregular-shaped defect

表1 不规则缺陷附近各部位成分 Table 1 Compositions at different positions near irregular-shaped defect

对表面圆点状缺陷附近的成分进行了分析,测试部位及测试结果如图5和表2所示。从图中可见,位置1 和位置2 处主要成分为锌,除此之外还有少量的铁和铝,说明在此位置浸润性相对较好,Fe2Al5抑制层已经形成,并且合金层已经开始生长。位置3 主要成分为锌,并含有少量的铁,是锌层截面的成分;位置4的锰元素含量较高,这可能是造成浸润性较差,未形成抑制层的原因。

图5 圆点状缺陷附近成分分析测试部位 Figure 5 Positions for composition analysis near round-shaped defect

表2 圆点状缺陷附近各部位成分 Table 2 Compositions at different positions near round-shaped defect

3 缺陷成因及预防措施

3.1 热轧氧化铁皮的控制

氧化铁皮是金属在加热、热处理或在热状态进行加工时形成的一层附着在金属表面上的金属氧化物。由于金属的成分、表面温度、加热和冷却速度、周围介质含氧量等因素的不同,氧化铁皮的成分与结构也有异。在DP590 镀锌板生产过程中,笔者对热轧原料进行了跟踪,热轧板表面红锈(氧化铁皮)现象明显较低碳铝镇静钢等合金元素含量较低的钢种严重。另外,硅、锰原子的扩散速度比铁原子慢得多,因此,它们的氧化物多靠近基铁部分,甚至成为氧化铁皮下的单独一层氧化物,给带钢酸洗带来很大困难。通过调整轧制工艺可以对带钢表面的氧化铁皮进行控制。

(1) 采用较低带钢终轧温度及卷曲温度,将终轧温度设定为840 °C,卷曲温度设定为640 °C。卷取温度过高,会造成氧化铁皮中的富氏体(FeO)转变为Fe3O4,给以后清除带钢表面上的氧化铁皮带来困难。

(2) 适当提高带钢轧制速度和冷却速度,在保证带钢卷曲温度的同时,减少其在水中的停留时间。因为氧化铁皮在水中比在空气中形成得快,因此,在水蒸气气氛中停留的时间愈长,形成的氧化铁皮就愈多。

采用较大的轧制速度、较低的终轧温度和卷曲温度以及较高的冷却速度,在一定程度上控制了热轧工序双相钢表面氧化铁皮的形成,为后续的酸洗工序创造有利条件。

3.2 提高炉体密封性并合理控制气氛与露点

合金元素含量较高的钢在还原加热时,合金元素在带钢表面富集,会对钢板表面的浸润性造成影响[6]。对炉内气氛及露点的合理控制可以预防或减轻带钢表面合金元素的氧化富集。因此,可以采用以下方法对炉区露点和气氛进行优化:首先,对加热炉密封性进行测试,对加热炉漏气位置进行了密封;其次,适当提高保护气体用量及炉压,提高未能完全密封的漏孔处保护气体流速,防止炉外氧气渗入炉内,使氧含量处于不损害带钢可镀性的水平。采取上述措施后,炉内各段氧含量与露点的对比如表3所示。由表3可见,采取炉体密封及适当提高炉压措施后,炉内各段的氧含量及露点均有不同程度的下降。

为使渗入炉内的氧气尽可能与氢气化合为水,适当提高保护气体中的氢气含量,使其达到0.5% ~ 1.0%。氢含量增加,氢分压增大,氧分压、水蒸气分压都 减小,这对带钢表面氧化物的还原更为有利。另外,经常采用便携式露点测试仪对炉区各位置的露点进行校正,确保露点仪测量的准确性。若发现露点仪测量存在异常,应及时对其重新标定。

表3 提高炉压前后密封炉体内各工序氧含量和露点变化情况 Table 3 Variation of oxygen contents and dew points at different workshop sections inside furnace before and after increasing pressure

通过以上措施,有效控制了双向钢热轧氧化铁皮的生成,减轻了加热炉内高强钢表面合金元素选择性氧化问题,提高了带钢表面的浸润性,使高强钢漏镀缺陷得到有效控制。

4 结论

(1) DP590 镀锌过程中产生漏镀缺陷,其形貌呈现不规则形和圆点形。不规则缺陷处基板表面合金元素富集严重,锌液完全没有浸润基板;圆点缺陷处抑制层已经形成,合金层已经开始生长。

(2) 采用较大的轧制速度、较低的终轧温度和卷曲温度以及较高的冷却速度,可以有效控制氧化铁皮的生成,为酸洗提供有利条件。

(3) 通过提高炉体密封性和适当增加保护气体压力和还原性气体(氢气)含量,可以有效减轻镀锌基板表面合金元素富集和选择性氧化问题,较好地解决双相钢生产过程中产生的漏镀问题。

[1]MILITITSKY M,BELANGER P J,WALP M S.Advanced steel products for lightweighting at DaimlerChrysler North America [C]// Galvatech04 Conference Proceedings.2004: 52-61.

[2]TANG N Y,LIU Y H.Minimizing dross generation in galvanizing [C]// Proceedings of 7thInternational Conference on Zinc and Zinc Alloy Coated Steel Sheet.吹田: 大阪大学,2007: 141-146.

[3]SHAW J,WATANABE K.Steel strength and processing effects on impact deformation for a crash energy management component [C]// SAE 2001 World Congress,2001: 2001-01-1053.

[4]水恒勇,金光灿,陈淑英,等.冷轧双相钢在退火过程中的组织和织构演变[J].机械工程材料,2012,36 (4): 26-29.

[5]张启富,刘邦津,黄建中.现代钢带连续热镀锌[M].北京: 冶金工业出版社,2007.

[6]李九岭.带钢连续热镀锌[M].3 版.北京: 冶金工业出版社,2010.