镀锌层三价铬钝化及钝化膜的封闭处理

2013-06-17蒋建忠缪树婷郝利峰韩生

蒋建忠,缪树婷,郝利峰,韩生*

(上海应用技术学院化学与环境工程学院,上海 200235)

铬酸盐作为镀锌层钝化最常用的原料,与镀锌层生成的钝化膜具有良好的屏蔽性能和自修复作用,能提高镀锌层的抗腐蚀性能[1-3]。但六价铬毒性大,具有致癌性,易对环境造成污染。多国均已出台相应法律法规来限制六价铬在金属表面处理方面的应用[4]。寻找更加优异环保的钝化液配方也已成为各国科研学者一直以来的努力方向[5-7]。三价铬的毒性仅为六价铬毒性的1%,是金属基体表面钝化材料较优异的环保型替代原料,符合目前环保监管部门的安全指标[8]。

国内外有关三价铬钝化液配方的报道很多,但由于三价铬本身性质的制约,与六价铬钝化膜相比,三价铬钝化膜仍具有自修复能力弱、稳定性低、耐腐蚀性能差等缺陷[9]。为改善三价铬的钝化效果,上海交通大学周保学等[10]采用D-葡萄糖酸钠作活化剂加入钝化液中,改善了钝化膜的稳定性能;中南大学彭天兰等[11]采用乙烯基三甲氧基硅烷处理镀锌钢板,大大延缓了镀锌层的腐蚀速率。有些学者通过在钝化液中加入硅酸钠或硅溶胶作为封闭剂,对钝化膜进行钝化封闭二合一处理,提高了钝化膜的性能。对钝化膜进行后处理是优化三价铬钝化膜性能的一大趋势。

本课题立足于三价铬钝化技术研究,采用自制三价铬钝化液,研究了不同工艺参数对三价铬钝化的影响以优化钝化工艺,并采用乙烯基三甲基硅烷对钝化膜进行封闭处理,测试钝化膜耐腐蚀性能的改善状况。

1 实验

1.1 试剂

C6H8O7·H2O,Cr2(SO4)3溶液(质量分数≥40%),CoSO4·7H2O,NH4HF2,NaH2PO2·H2O,NaNO3,D-葡萄糖酸钠,乙烯基三甲基硅烷(质量分数≥28.4%),所用试剂均来自国药集团(沪试)化学试剂有限公司,Cr2(SO4)3溶液为化学纯,D-葡萄糖酸钠为生化试剂,其余均为分析纯。

1.2 工艺流程

采用3 cm × 7 cm 的马口铁片(L 型钢)作为钝化基体,工艺流程为:打磨─超声碱洗(NaOH 50 g/L,Na2CO320 g/L,60 °C,5 min)─去离子水洗─电镀锌─去离子水洗─20 °C 风干─出光[w(HNO3)= 0.5%,10 s]─去离子水洗─钝化─去离子水洗─20 °C 风干─封闭[w(乙烯基三甲基硅烷)= 10%,10 min]─去离子水洗─20 °C 风干。

1.3 配方与工艺

1.3.1 电镀锌

ZnCl275~80 g/L

KCl 210~230 g/L

H3BO325~30 g/L

添加剂A 30~40 mL/L

添加剂B 0.5~1.0 mL/L

Jk1~3 A/cm2

pH 5~6

θ 25~40 °C

t 15 min

1.3.2 钝化

C6H8O7·H2O 10 g/L

Cr2(SO4)3270 g/L

CoSO4·7H2O 100 g/L

NH4HF277 g/L

NaH2PO2·H2O 48.8 g/L

NaNO332 g/L

D-葡萄糖酸钠 15 g/L

钝化液的配制为:将硫酸铬溶液与去离子水混合均匀,加入柠檬酸搅拌至完全溶解后,加入次磷酸钠、硝酸钠,搅拌至完全溶解后,加入硫酸钴并搅拌溶解,再加入氟化氢铵持续搅拌使各原料混合均匀,最后加入D-葡萄糖酸钠使溶液混合均匀,加去离子水定容,密封放置。

1.4 腐蚀试验

1.4.1 电化学法

依据GB/T 17899-1999《不锈钢点蚀电位测量方法》,在CHI660D 电化学工作站(上海辰化仪器有限公司)上测量试样的电化学极化曲线,采用电化学工作站自带软件模拟得到腐蚀电位(φcorr)和腐蚀电流密度( jcorr)。辅助电极为213 型铂电极,参比电极为232 型饱和甘汞电极(SCE),研究电极为钝化铁片,工作面积为1.0 cm × 1.0 cm(非工作面用石蜡封装)。测试温度为25 °C,腐蚀介质为3.5%的NaCl 溶液,扫描速率为1 mV/s。

1.4.2 中性盐雾试验

采用上海实验仪器总厂生产的FQY010 型盐雾腐蚀试验箱,按GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》,5% NaCl 溶液,试验温度35 °C,连续喷雾120 h,记录白色锈斑出现的时间。

1.4.3 盐水浸泡试验

采用3.5%的NaCl 溶液在室温下浸泡,每隔24 h观察试样表面的腐蚀情况并称重。

2 结果与讨论

2.1 钝化时间对钝化膜的影响

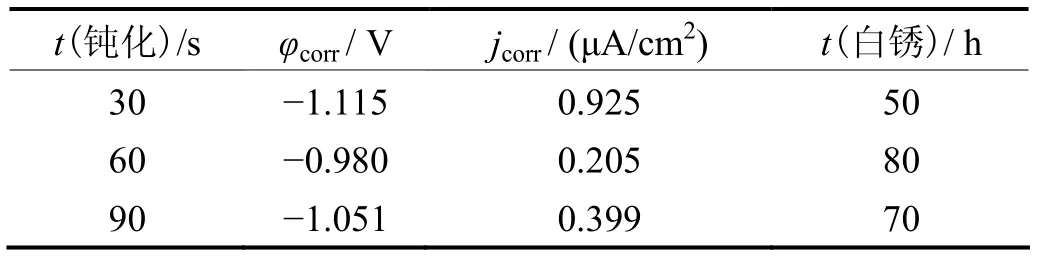

在钝化液温度为25 °C、pH 为2.1 的条件下,钝化时间对钝化膜耐蚀性的影响见表1。

t(钝化)/s φcorr / V jcorr / (μA/cm2) t(白锈)/ h 30 -1.115 0.925 50 60 -0.980 0.205 80 90 -1.051 0.399 70

由表1可知,随钝化时间延长,样品的自腐蚀电流密度变化明显。钝化时间为60 s 时,腐蚀电位最正,腐蚀电流密度也最低,中性盐雾试验80 h 后出现白锈,钝化膜的耐蚀性最好。钝化膜的形成是溶锌过程和形膜过程共同作用的结果,在一定条件下二者可达到短暂的动态平衡,这就要求控制好钝化工艺参数和不同钝化过程之间的平衡。若形膜过程中的成膜步骤不充分,所得钝化膜就不稳定,耐腐蚀性也较差;钝化时间过长虽然可使成膜步骤充分进行,但形膜的同时也在溶膜,这就导致生成的钝化膜又重新溶解而被破坏,影响其耐腐蚀性。从表1可知,适宜的钝化时间为60 s。

2.2 钝化液pH 对钝化膜的影响

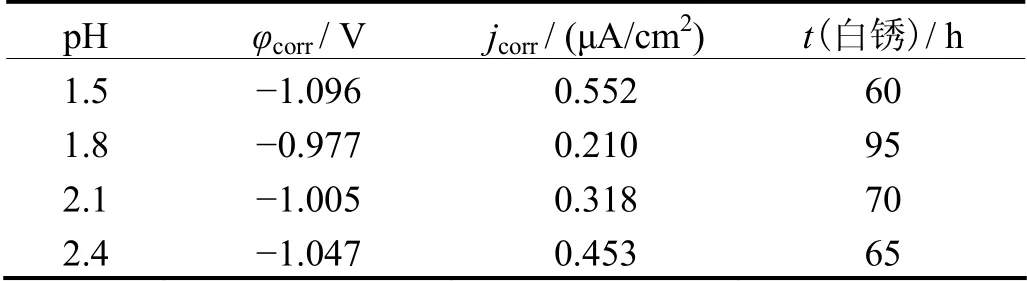

在钝化液温度为25 °C、不同pH 下对镀锌层钝化60 s,钝化液pH 对钝化膜耐蚀性的影响见表2。

表2 pH 对钝化膜耐蚀性的影响Table 2 Effect of pH on corrosion resistance of passivation film

从表2可知,钝化液pH 为1.8 时,所得钝化膜在3.5% NaCl 溶液中的腐蚀电位最正,腐蚀电流密度最低,且其在中性盐雾试验中出现白锈的时间也最迟,说明pH 为1.8 时所得钝化膜的耐蚀性最好。

钝化液pH 较高时,溶锌过程较慢,形膜过程中的成膜步骤缓慢,钝化膜的形成较慢,所得钝化膜较薄,耐腐蚀性较差。钝化液pH 较低时,钝化液酸性增强,溶锌加快,成膜步骤加快,同时溶膜步骤也加快,且快于成膜步骤,使新生成的钝化膜被溶解,钝化膜耐腐蚀性同样达不到最优。故钝化时间和钝化温度恒定时,钝化液的最佳pH 为1.8。

2.3 钝化温度对钝化膜的影响

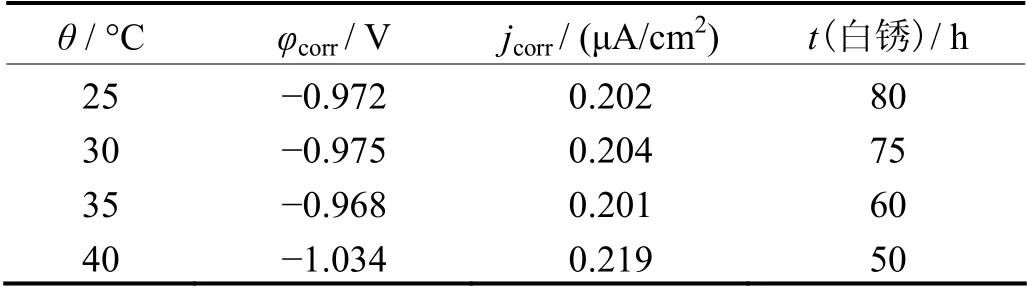

在钝化液pH 为1.8 下对镀锌层钝化60 s,不同温度时所得钝化膜的耐蚀性见表3。

表3 温度对钝化膜耐蚀性的影响Table 3 Effect of temperature on corrosion resistance of passivation film

由表3可知,钝化温度为25~35 °C 时,温度对钝化膜的腐蚀电位和腐蚀电流密度的影响不是很明显;钝化温度为40 °C 时,钝化膜的耐蚀性较差。可以认为在上海、江浙的工业室温下,钝化液的温度对钝化膜耐蚀性的影响不明显。

因此,最佳钝化工艺条件为:室温,pH 1.8,时间60 s。

2.4 盐水浸泡实验

采用最佳工艺制备钝化膜,对所得钝化膜进行3.5% NaCl 溶液浸泡试验,并与未钝化镀锌层进行对比,钝化前后镀锌层的失重情况见表4。从表4可知,未钝化试样的失重大于钝化试样;随浸泡时间延长,未钝化试样的失重迅速增大,钝化试样的失重变化较为平缓。另外,实验中发现未钝化试样在盐水中浸泡24 h 之后便开始出现白色锈斑,随浸泡时间延长,开始出现大面积锈斑,浸泡96 h 后,失重量急剧增大,240 h 之后镀锌层被完全腐蚀。钝化试样在浸泡240 h后开始出现白锈。由此可见,经三价铬钝化后,镀锌层的的耐蚀性明显提高。

t(浸泡)/ h Δm(未钝化)/ g Δm(钝化)/g 24 3.00 × 10-4 1.00 × 10-4 48 5.00 × 10-4 1.00 × 10-4 72 6.00 × 10-4 2.00 × 10-4 96 1.00 × 10-3 4.00 × 10-4 120 8.00 × 10-3 6.00 × 10-4 144 0.01 6.00 × 10-4 168 0.04 7.00 × 10-4 192 0.08 9.00 × 10-4 216 0.10 1.00 × 10-3 240 0.50 1.00 × 10-3

2.5 封闭处理对钝化膜层的影响

采用S-3400N 扫描电子显微镜(日立)观察封闭处理前后钝化膜的表面形貌,结果见图2。从图2可知,封闭前,钝化膜表面存在细小的裂纹;封闭处理后,钝化膜表层生成一层均匀、有组织的胶态膜,说明封闭剂能很好地附着于钝化膜表层。中性盐雾试验表明,钝化膜出现白锈的时间由处理前的95 h 延长至115 h。本工艺三价铬镀层的中性盐雾试验结果远远高于目前72 h 的行业要求[13]。

3 结论

(1) 镀锌层钝化的最佳工艺条件为:室温,pH 1.8,时间60 s。最佳工艺下所得钝化膜的耐中性盐雾试验时间为95 h。

(2) 将钝化膜封闭处理后,钝化膜的耐腐蚀性能大幅提高,耐中性盐雾试验时间长达115 h,满足目前72 h 的行业要求。

[1]余祖孝,梁鹏飞,孙贤,等.添加剂对镀锌层三价铬钝化膜耐蚀性能的影响[J].腐蚀与防护,2008,29 (6): 319-321.

[2]王雷,张东.镀锌层三价铬钝化研究进展[J].电镀与精饰,2008,30 (5): 15-19.

[3]叶金堆.新型三价铬钝化技术[J].电镀与涂饰,2006,25 (7): 40-43.

[4]郭崇武,赖奂汶.新型硫酸盐三价铬镀铬液和镀层性能的研究[J].电镀与精饰,2012,34 (1): 9-12.

[5]GOMES A,DA SILVA PEREIRA M I.Pulsed electrodeposition of Zn in the presence of surfactants [J].Electrochimica Acta,2006,51 (7): 1342-1350.

[6]ROMAN L,BLIDARIU M,CRISTESCU C,et al.Study of conversion coatings on Zinc deposition obtained from low pollution solutions [J].Transactions of the Institute of Metal Fishing,1997,75 (5): 171-174.

[7]CHO K W,RAO V S,KWON H K,et al.Microstructure and electrochemical characterization of trivalent chromium based conversion coating on zinc [J].Electrochimica Acta,2007,52 (13): 4449-4456.

[8]刘艳荣,周婉秋,赵强,等.镀锌板表面无铬钝化的研究进展[J].电镀与精饰,2010,32 (4): 22-26.

[9]缪树婷,郝利峰,韩生.三价铬钝化液的研究进展[J].电镀与精饰,2012,34 (12): 24-27,31.

[10]LI J H,YAO C L,LIU Y B,et al.The hazardous hexavalent chromium formed on trivalent chromium conversion coating: The origin,influence factors and control measures [J].Journal of Hazardous Materials,2012,221/222: 56-61.

[11]彭天兰,满瑞林.镀锌钢板表面乙烯基三甲氧基硅烷化处理[J].材料科学与工程学报,2009,27 (2): 222-224.

[12]惠怀兵,刘立炳.镀锌层三价铬黑色钝化工艺研究[J].电镀与精饰,2009,31 (9): 17-19.

[13]赖奂汶,郭崇武.氯化物体系三价铬电镀新工艺及其镀层性能[J].电镀与涂饰,2013,32 (1): 18-20.