低泡型氯化钾镀锌

2013-06-14詹益腾胡明李伟善田志斌邓正平黄启明莫烨强

詹益腾,胡明,李伟善,田志斌,邓正平,黄启明,莫烨强

(1.广州三孚新材料科技有限公司,广东 广州 510663;2.华南师范大学化学与环境学院,广东 广州 510006)

氯化钾镀锌以其镀层全光亮、电流效率高、沉积速率快、镀液维护简单、废水处理易行等优点而获得电镀厂家的青睐。但第一代和第二代氯化钾镀锌的耐蚀性比氰化镀锌和无氰碱锌差,而且镀液COD(化学耗氧量)高、泡沫多,限制了其应用[1-2]。近期国外已开发了一种新型氯化钾镀锌添加剂,其最大特点是镀液低泡,可采用压缩空气搅拌。采用这种新型氯化钾镀锌配套三价铬钝化,所得镀层耐蚀性优于氰化镀锌配套三价铬钝化[3-5]。广州三孚公司和华南师范大学合作,在广州市科信局立项进行了第三代氯化钾镀锌和三价铬钝化工艺的研究。本文介绍SF-522 新型氯化钾镀锌工艺及其生产应用。该工艺的最大特点是镀液低泡,可采用压缩空气搅拌。而采用空气搅拌有以下好处:

(1) 成倍提高镀液电流密度上限。第一、二代氯化钾镀锌的267 mL 赫尔槽试验通常只能采用1 A 电流,而SF-522 氯化钾镀锌液采用压缩空气搅拌时,赫尔槽试验可采用1、2 和3 A 电流,电镀3~5 min 后整个赫尔槽试片光亮,生产效率显著提高。

(2) 氯化钾镀锌槽液的主要有害金属杂质是Fe2+,一般采用双氧水或高锰酸钾氧化处理以除去Fe2+,但氧化除铁的同时也破坏了主光亮剂。本工艺的槽液借助空气搅拌就可将Fe2+氧化成Fe3+,继而在槽液的连续过滤中除去铁,使光亮剂的消耗量降低。

(3) 镀锌层有机物夹杂少,经三价铬钝化后,其耐蚀性(中性盐雾试验)超过氰化镀锌。

1 电镀

1.1 配方与工艺

以1 级锌锭(锌含量≥99.95%)为阳极,阴极为镀锌工件,镀液采用压缩空气搅拌,连续过滤(每小时2~3 遍)。

1.2 镀液的配制

(1) 在镀槽中加入1/2 配制容积的自来水,加入所需量的氯化钾,搅拌至完全溶解。

(2) 将所需量的硼酸用热水溶解后加入槽中,再加入氯化锌,搅拌至全溶,然后加水至配制容积,搅拌均匀,连续过滤,并小电流处理2~3 h。

(3) 加入所需量的柔软剂,搅拌均匀,将所需量的光亮剂用镀液稀释2~3 倍后,边搅拌边加入镀液中,最后充分搅拌均匀,调整镀液pH 即可试镀。

1.3 添加剂及工艺条件的影响

1.3.1 柔软剂

SF-522 氯化钾镀锌柔软剂是浓缩液,呈棕色,主要成分为低泡型载体光亮剂、苯甲酸钠、助溶剂及其他平衡成分。柔软剂在槽液中的开缸量为25~35 mL/L,用于配槽及补充,其消耗量为100~120 mL/(kA·h)。柔软剂含量太低,高区易烧焦,允许电流密度小,分散能力差,阳极易钝化;柔软剂含量太高,镀层水洗性变差、易变色。镀液中的柔软剂含量通过赫尔槽打片来控制。

1.3.2 光亮剂

SF-522 氯化钾镀锌光亮剂为浓缩液,无色透明,由主光亮剂(苄叉丙酮、邻氯苯甲醛或其混合物)、低泡型载体光亮剂和助溶剂组成。光亮剂的开槽量为1~2 mL/L,挂镀消耗量为80~100 mL/(kA·h)。光亮剂含量低,镀层不光亮;光亮剂含量高,则镀层脆性增加。镀液中的光亮剂含量通过赫尔槽打片来控制。

1.3.3 pH

该工艺的pH控制在4.8~5.6 时可获得性能良好的镀层。如果pH 过低,镀层沉积速率会变慢,可用10%(质量分数)氢氧化钠溶液调整;pH 过高,镀层出光速率变慢,可用10%(质量分数)盐酸溶液调整。

1.3.4 温度

采用该工艺镀液温度范围为15~50 °C,最佳为25~35 °C(镀槽需要控温设备,参见3.2 镀液的维护)。

1.3.5 电流密度

该工艺的电流密度范围为0.5~4.0 A/dm2,最佳电流密度为3.0 A/dm2。

1.3.6 搅拌

该工艺允许用压缩空气搅拌。

1.4 杂质的影响

(1) 250 mg/L 的Fe2+会使高电流密度区镀层产生黑斑,镀层有少量白雾。可通过加入稀释后的双氧水进行处理。

(2) 铜杂质(Cu2+)含量低于10 mg/L 时对镀层几乎无影响,但20 mg/L 的铜杂质会引起低电流密度区的镀层发黑。少量的铜杂质可采用小电流进行电解处理,大量的铜杂质可通过加锌粉进行处理。

(3) 5 mg/L 以下的铅杂质(Pb2+)对镀层几乎没有影响,但铅杂质超过10 mg/L 时,镀层低电流密度区呈灰白色,严重时无镀层。可用电解法或加锌粉进行处理。

(4) 20 mg/L 以下的六价铬对镀层几乎没有影响,但六价铬杂质超过20 mg/L 时,镀层低电流密度区呈白雾。可先用保险粉将六价铬还原为三价铬,再将镀液pH 调节为6.0 左右,通过过滤除去。

(5) 有机杂质过多会使镀液颜色变深,且镀层发雾,可用活性炭过滤处理。

2 与国外某低泡型氯化钾镀锌添加剂的性能对比

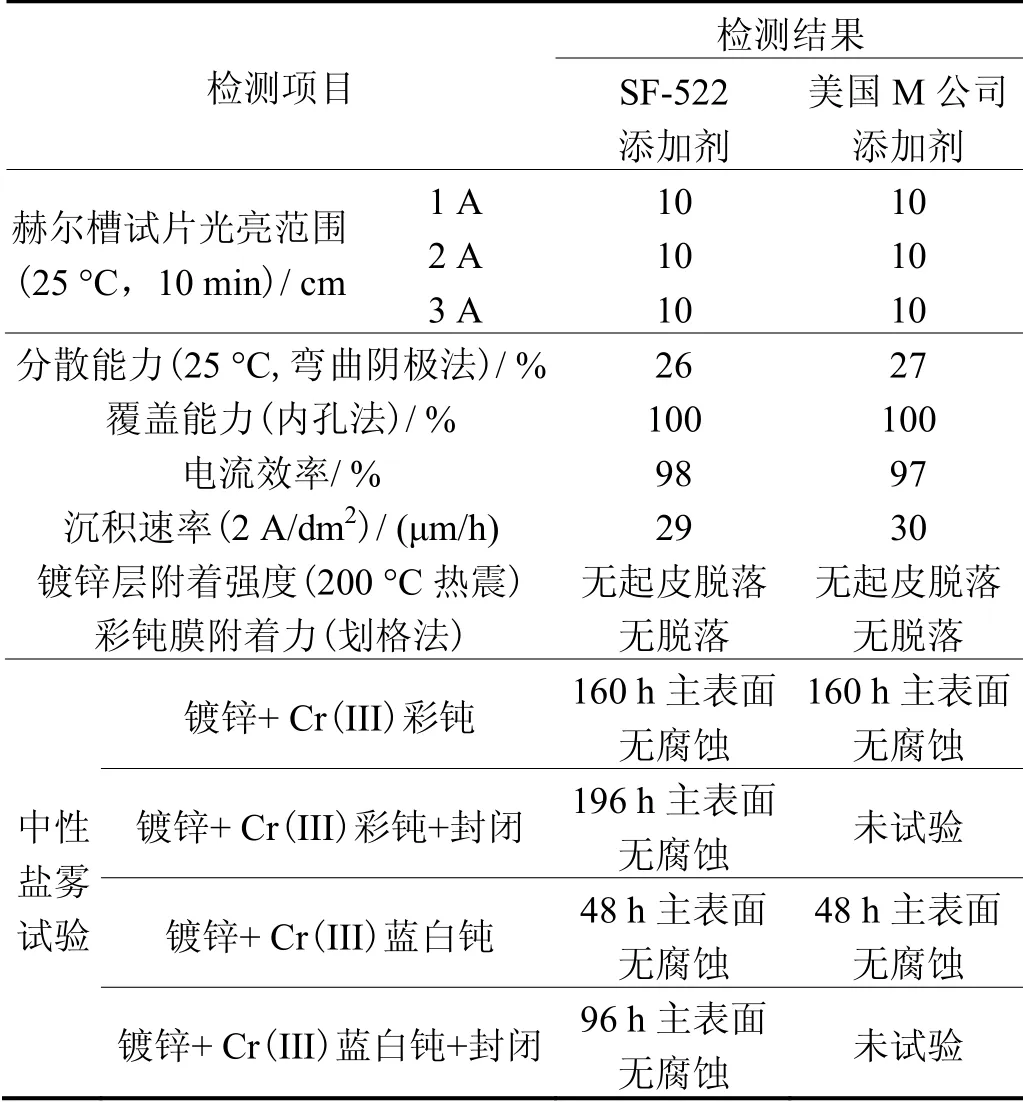

委托机械工业表面覆盖层产品质量检测中心检测镀层性能,包括赫尔槽试验的光亮范围、分散能力、覆盖能力、电流效率、沉积速率、镀锌层附着强度、钝化膜附着力、中性盐雾试验。检测依据是JB/T 7704.1-1995《电镀溶液试验方法 赫尔槽试验》、JB/T 7704.2-1995《电镀溶液试验方法 覆盖能力试验》、JB/T 7704.3-1995《电镀溶液试验方法 阴极电流效率试验》、JB/T 7704.4-1995《电镀溶液试验方法 分散能力试验》、GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》、GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》的中性盐雾试验等标准。主要检测仪器有赫尔槽试验设备、AUW 岛津电子天平、SFT-156X 射线测厚仪、SQ-500-S盐雾试验箱。检测结果见表1。其中,镀锌层的彩色钝化均采用SF-571 三价铬彩钝剂,蓝白钝化均采用SF-572 三价铬蓝白钝化剂。从表1可知,SF-522 氯化钾镀锌添加剂与美国M 公司氯化钾镀锌添加剂的性能相当。

表1 含不同添加剂的氯化钾镀锌液和所得镀层及钝化膜的 性能对比Table 1 Comparison between properties of potassium chloride solutions with different additives,the obtained coatings and passivation films

3 生产应用

3.1 工艺流程

毛坯检测─化学除油─水洗2 次─酸蚀─水洗2 次─阳极电解除油─水洗2 次─活化─水洗2 次─SF-522氯化钾镀锌─水洗2次─超声波水洗─出光(体积分数0.3%~0.5%的硝酸)─水洗2 次─钝化(SF-571三价铬彩色钝化/SF-572 三价铬蓝白钝化)─水洗3 次─热水洗(50 °C 左右)─封闭─烘干。

3.2 镀液的维护

(1) 两班制(每班8 h)生产,每周分析调整一次氯化钾、氯化锌和硼酸。

(2) 正常生产时,每隔2 h 补加一次光亮剂。光亮剂要先用镀液稀释2~3 倍后方可加入。挂镀和滚镀时,光亮剂消耗量分别为60~100 mL/(kA·h)和80~120 mL/(kA·h)。

(3) 柔软剂可根据生产中的故障现象和赫尔槽试验结果补充,也可根据一般操作经验进行补充。

(4) 每班上班前用精密pH 试纸检查镀液pH,若pH 高,可用1%(体积分数)稀盐酸降低pH。注意添加稀盐酸时一定要搅拌镀液。

(5) 夏天室温高,建议用地下井水循环冷却,最好采用冷冻设备降温,将工作温度控制在35 °C 以下。

(6) 经常做赫尔槽试验,判断镀液中的杂质污染,若有铁杂质污染,可加入少量稀释的双氧水处理镀液,再过滤除去铁杂质。

(7) 镀液用无油压缩空气搅拌,同时采用连续过滤。

(8) 镀锌阳极应采用一级锌锭。绝对不能用铁板和不锈钢板作不溶性阳极,也不能用钛篮盛装锌阳极。

(9) 经常用磁铁吸起落入槽底的工件和铁屑。

4 总结

SF-522 氯化钾镀锌已经在电镀厂家生产应用3年多。实验室各项试验和生产应用结果表明,SF-522 低泡型氯化钾镀锌液稳定,可用压缩空气搅拌,允许电流密度大,生产效率高,添加剂消耗量低,经三价铬钝化的镀层中性盐雾试验时间超过六价铬钝化的氰化物镀锌层。该项目已通过广州市科信局的专家验收和科技成果鉴定,整体技术达到国际先进水平。

[1]曾振欧,邹锦光,赵国鹏,等.不同镀锌层的三价铬钝化膜耐蚀性能比较[J].电镀与涂饰,2007,26 (1):7-9.

[2]袁诗璞.氯化钾镀锌的生产应用现状[J].材料保护,2008,41 (3):71-74,83.

[3]马冲.无氰镀锌技术的发展和工业应用的现状[J].电镀与涂饰,2011,30 (6):46-49.

[4]吴育忠,黄美玲,李伟善,等.不同镀锌工艺三价铬钝化耐腐蚀性研究[J].电镀与涂饰,2009,28 (7):39-41.

[5]詹益腾,胡明.氯化钾镀锌工艺的发展[J].电镀与涂饰,2012,31 (2):20-22.