采煤机截齿的选材与制造工艺

2013-06-13程巨强

程巨强

(西安工业大学材料与化工学院,陕西 西安 710032)

截齿是煤矿采煤机及矿山巷道掘进机械中使用的刃具,截齿质量的优劣直接影响采掘机的效率和企业的生产成本,随着人们对能源特别是煤炭需求的增加,为了提高采掘效率,采煤机功率不断增大,对截齿的质量要求越来越高,作为采煤机截齿材料,要求其具有较高的强度、硬度和耐磨性、高的弯曲强度及耐腐蚀性,以防止截齿使用过程中产生断裂、弯曲、变形和早期磨损失效。从对国内外截齿产品调查情况,国内厂家生产的截齿消耗率,综采一般为80~200把/万吨,而国外截齿综采损耗率20把/万吨[1]。2011年中国煤炭产量已经达到38亿吨以上,可以看出,作为机械化采煤的刀具,截齿的消耗量非常大,因此,为降低采煤机截齿消耗,研究新型的高强度截齿材料,提高截齿的使用寿命,提高劳动生产率,具有重要的意义。本文论述了采煤机截齿材料选择及其生产工艺特点,为采煤机截齿的选材及制定制造工艺提供依据。

1 截齿的工作原理及失效形式

采煤机工作时是借助于安装在旋转滚筒上的截齿实现对煤层切割和开采工作,在截割煤岩的过程中,截齿承受煤层高的周期性压应力、剪应力和冲击载荷,截齿的失效形式主要有[2]~[5]:齿体的磨损、变形、断裂、齿头硬质合金破碎及脱落等。影响截齿使用寿命的因素较多,如截齿的几何形状、齿尖的角度、装夹情况、采煤条件等,但主要的影响因素是截齿材料。截齿的主要失效形式主要有以下几种。

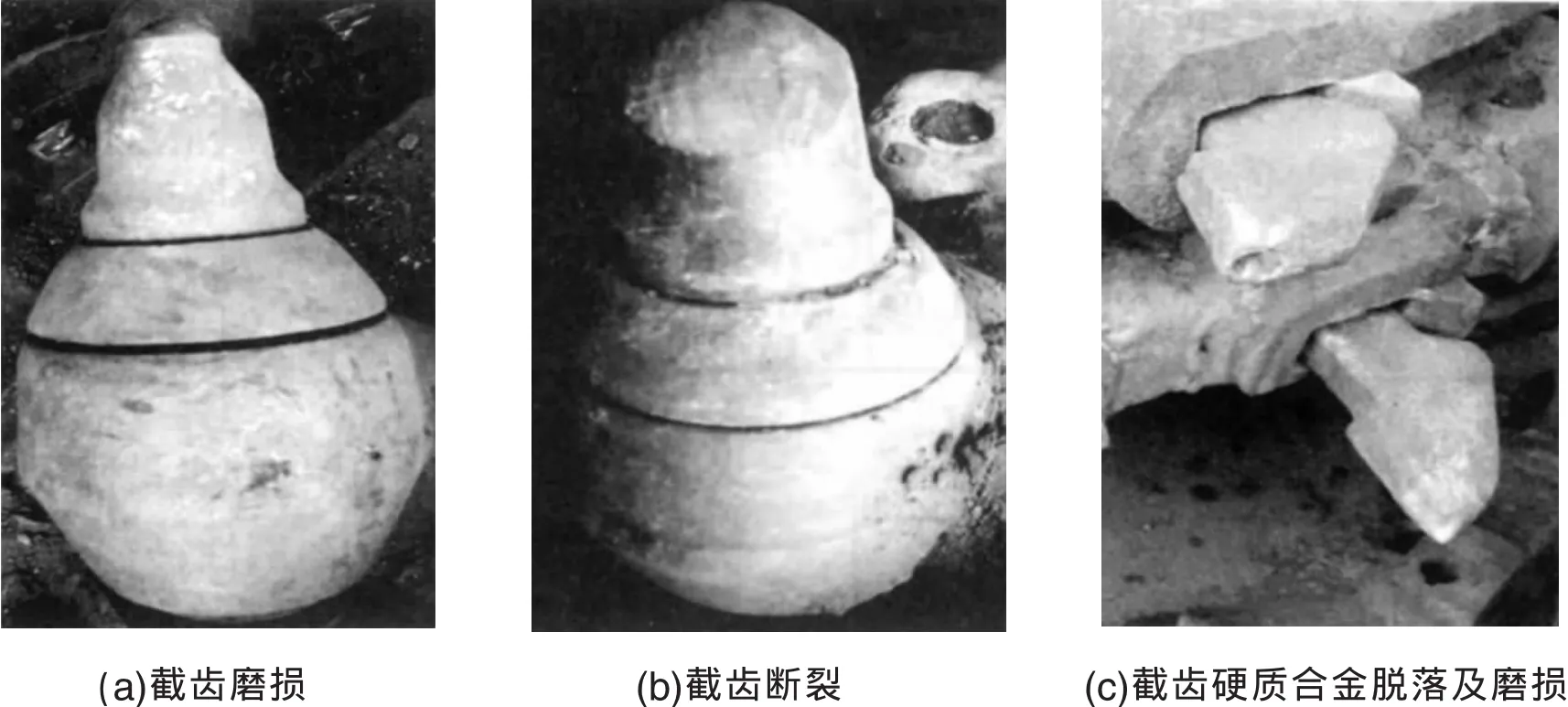

(1)磨损与断裂失效

截齿在切割煤层过程中与煤层产生强烈的摩擦和磨料磨损,文献[6]分析了镐型截齿应力分布规律,截齿受力最大的应力点是在截齿工作部分的头部,此处磨损最为严重,导致截齿裤体产生磨损而失效,实际煤炭生产中截齿约有50%的截齿失效是由磨损造成的[7]。图1a是安装在滚筒上磨损失效截齿形貌,可以看出,截齿裤体产生较大的磨损,导致截齿头部硬质合金显露。图1b是截齿断裂失效的照片,可以看出,和图1a相比,虽然截齿磨损较少,但会产生截齿的断裂,产生截齿断裂的原因是截齿截割煤岩时在冲击载荷的作用下,刀头处于高压应力状态,若遇到煤岩中坚硬的煤矸石等,在齿刃与煤岩接触时承受高的剪应力,当剪应力超过合金的强度极限时发生断裂,产生断裂的原因有截齿材料的强度较低,或截齿材料内部或表面存在缺陷,工作时这些缺陷可以作为裂纹源,在应力的作用下,导致裂纹扩展而发生断裂,从断裂照片可以看出,截齿断裂裂纹源在截齿表面,裂纹形成后向内部扩展,因此作为截齿材料应该具有较高的强度和韧性,截齿加工时要避免内部和表面存在缺陷,提高截齿表面加工质量可以避免截齿的断裂。

(2)硬质合金齿头的破碎及脱落

截齿截割煤岩时,若遇到煤岩中坚硬的矿料,刀头处于高压应力状态,在齿刃与煤岩接触不良处会承受高的剪应力,处于拉应力状态,当拉应力超过合金的强度极限时即发生刀头的碎裂。截齿在使用过程中,当截齿磨损到一定程度后,其齿尖的硬质合金将脱落,硬质合金脱落分为早期脱落和后期脱落,其中早期脱落的危害最大,截齿在很短的工作时间里,钎焊在齿体上的硬质合金刀头便从齿体上掉下,致使截齿提前报废,图1c是片状截齿硬质合金脱落及磨损失效的照片,硬质合金的脱落与齿头的钎焊质量差有关,如焊接处存在夹砂,微裂纹等造成焊缝抗剪强度低。硬质合金的脱落还与焊缝间隙的大小不合理有关,钎焊时焊料的使用量少,造成虚焊导致硬质合金头松动,而发生齿头脱落。从截齿裤体材料来看,产生硬质合金刀头脱落的原因与截齿库体工作部分硬度偏低,耐磨性差有关,包持硬质合金部分截齿过快的磨损,造成包持力不够,硬质合金脱落。因此通过提高截齿工作部分硬度和提高钎焊质量,可以避免硬质合金的脱落。

图1 截齿的失效形貌

2 截齿材料的种类及其性能特点

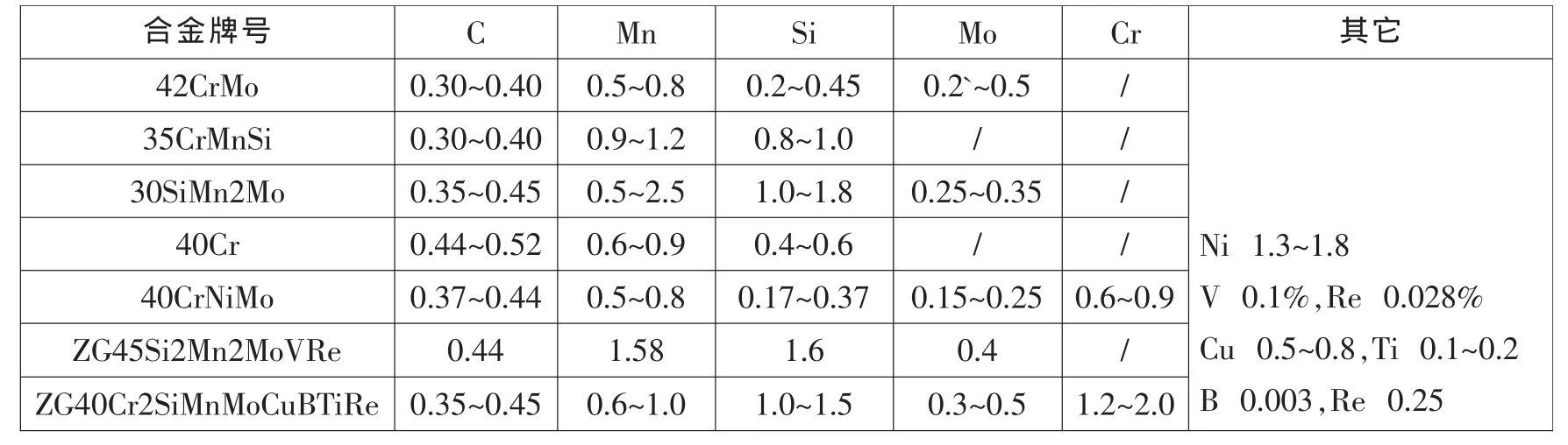

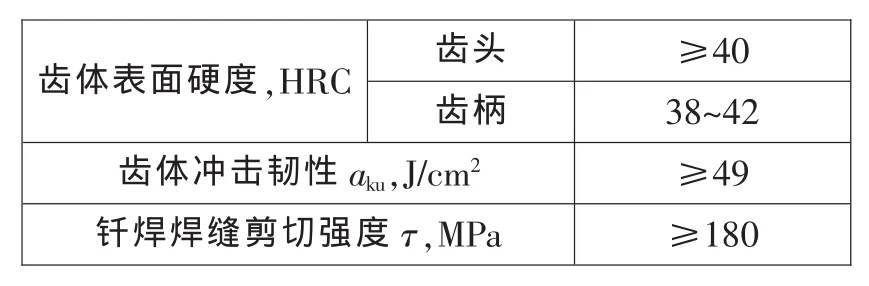

目前国内外常用的截齿材料合金系列主要有Cr-Mo系、Mn-B系、Cr-Ni-Mo 系、Cr-Mn-Si系、Si-Mn-Mo系等,从生产方法来看主要有铸造截齿材料和锻造截齿材料。表1是常用截齿材料及其性能特点[8]~[12],从表 1可以看出,作为截齿材料含碳量在0.30~0.45之间,为中碳低合金钢。表2是国家煤炭行业采掘机械用截齿标准(MT/T246-2006)对截齿的性能要求,作为截齿材料,齿头、齿柄、冲击韧性及其焊缝剪切强度指标均需达到一定的要求。

表1 截齿材料化学成分 %

表2 截齿表面硬度、冲击韧性和钎焊焊缝剪切强度

Cr-Mo系截齿材料典型钢种为42CrMo钢,它具有高的强度、良好的淬透性,在高温时有高的蠕变和持久强度等特点。42CrMo材质齿体常规的热处理工艺为840℃油淬+360~400℃回火,热处理后所得组织为回火马氏体,具有较高的疲劳极限和抗多次冲击的能力,低温冲击韧性良好。实际生产中如果热处理不当会造成心部韧性较低,表面机械加工质量较差容易引起镐形截齿在使用过程中柄部断裂[13]。

Cr-Mn-Si系截齿材料典型代表为35CrMnSi,截齿材质的常规热处理工艺主要有两种,一种为880℃油淬+380~430℃回火,获得贝氏体、马氏体和少量残余奥氏体组织,具有较高硬度和耐磨性;另一种热处理工艺为880℃加热+280~350℃等温淬火,35 CrMnSi钢等温淬火热处理后获得马氏体、贝氏体、残留奥氏体的复相组织,获得较高的强度(σb≥1600MPa)、硬度(HRC≥42)和韧性(aku≥60J/cm2),能适应采煤生产较复杂的工况条件。35 CrMnSi钢采用850℃淬火、340℃等温时,可以使35 CrMnSi截齿寿命较之前提高1.5倍[14]。

40CrNiMo合金结构钢具有高的强度、韧性和良好的淬透性和抗过热的稳定性,但白点敏感性高,有回火脆性,一般调质态使用,可配合表面处理,如渗硼等,提高截齿表面硬度,提高耐磨性。

Si-Mn-Mo系截齿材料牌号为30SiMn2Mo,880℃正火+回火热处理工艺。热处理后可获得较高的强度(σb≥1650MPa)、 硬度 (HRC≥45) 和韧性(aku≥62J/cm2),组织由贝氏体铁素体和残留奥氏体组成的新型贝氏体组织,具有良好的强韧性和高的耐磨性,空冷热处理后使钢的强度、韧性、耐磨性可满足截齿材料力学性能的要求。组织中的残余奥氏体代替了典型贝氏体组织中的碳化物,提高了材料的塑性和韧性,克服了典型贝氏体钢综合力学性能低,尤其是冲击韧性低的缺点。生产性试验表明,用Si-Mn-Mo系生产截齿,工艺简单,其使用寿命35CrMnSi钢截齿提高 1.5~2 倍[15]。

铸钢截齿裤体材料主要有ZG35CrMnSi、ZG45Si2Mn2MoVRe、ZG40Cr2SiMnMoCuBTiRe等。如ZG40Cr2SiMnMoCuBTiRe采用淬火+低温回火,获得抗拉强度在1560~1900MPa、硬度 HRC53。 ZG40Cr2SiMn-MoCuBTiRe钢正火+低温回火可获得抗拉强度1550MPa,硬度HRC53~55。对于铸钢裤体材料,生产中最大的问题是裤体材料韧性指标没有锻造材料高,加之铸造过程影响铸件质量的因素颇多,铸造时难免会产生一些缺陷,在大功率采煤机截齿上的应用受到限制。

3 截齿的制造工艺

3.1 截齿的生产工艺

目前截齿的生产工艺主要有两种,一种是轧制的棒料通过模锻,锻造成截齿毛坯料、机械加工成截齿裤体,然后钎焊截齿头部的硬质合金,之后进行热处理。热处理方式根据截齿材料种类不同主要分为两种形式,对于淬透性较高的截齿材料在感应加热钎焊硬质合金后利用余热进行淬火或强制空冷;一种是钎焊硬质合金后重新加热一定温度淬火或强制空冷,再加热时热处理温度受钎焊焊缝金属的限制,不能太高,否则会影响焊缝质量。截齿的另一种制造方法可以用铸造方法制作截齿毛坯或镶铸的方法制造截齿,镶铸截齿制造工艺为:齿体与硬质合金一次复合铸造成型,然后机械加工及热处理[16]。但采用铸造的方法对铸造工艺要求较高以确保铸件毛坯铸造缺陷少,对于大功率综采机截齿越来越多的采用锻造成型,配合机械加工来进行截齿的生产。

3.2 截齿的表面处理

截齿材料与煤层接触的表面进行表面处理是提高截齿耐磨性和使用寿命的有效途径之一,目前截齿表面处理的方法主要有以下几种:

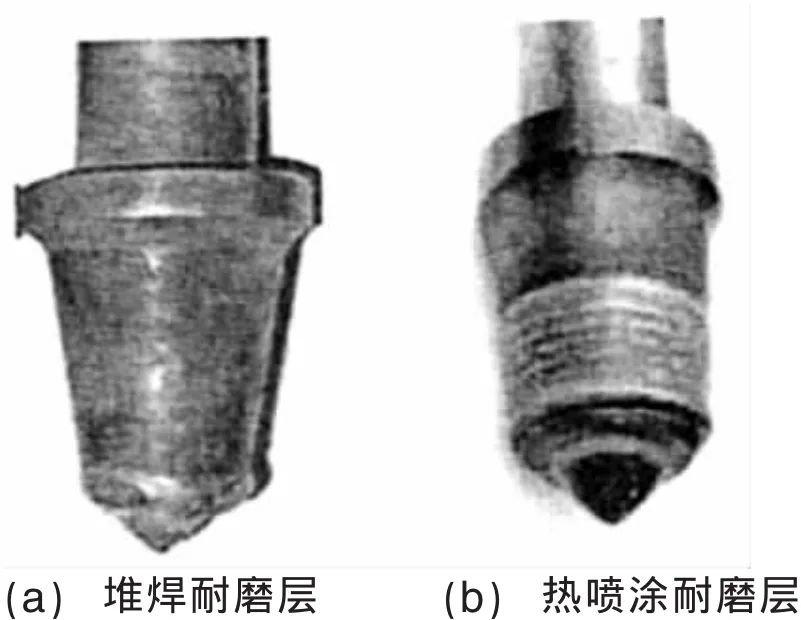

(1)堆焊硬质合金。根据截齿的受力情况,截齿的最大受力点发生在与煤层发生切割的刀头部位,该部位磨损最为严重,为了提高截齿刀头工作部分的耐磨性,对于截齿材料淬透性或淬硬性较差的截齿,通过对截齿与煤层接触部分采用堆焊耐磨合金的方法,提高截齿工作部分的硬度和耐磨性。截齿耐磨层的堆焊是利用所堆焊材料具有高硬度和高耐磨性,在截齿齿体头部堆敷一层或几层堆焊材料,形成一个防护带,该层具有高的耐磨性、良好的耐蚀性,使截齿裤体材料的齿头不直接与被采的煤岩接触,减少齿头部库体材料与煤层的摩擦和冲击等作用,减缓截齿磨损失效率,延长截齿的使用寿命。截齿堆焊层耐磨性的好坏,取决于堆焊材料的成分、组织和性能、堆焊工艺。堆焊时一般采用等离子弧堆焊材料、TIG焊堆焊材料,可获得良好的应用效果。采煤机截齿采用耐磨堆焊层可保护截齿头免遭强烈的磨损而过早失效,在机械化综合采煤生产作业中获得推广应用。为了减小截齿的堆焊修复,通过堆焊实现截齿的反复使用,可以减小购买截齿的费用。图2a是堆焊耐磨层截齿照片,可以看出,通过堆焊硬质合金,在截齿头部工作部位形成一圈耐磨层,可有效地避免因磨损而造成硬质合金齿头的早期脱落。堆焊的优点是设备简单,成本低,操作比较灵活,能适应全方位的堆焊。

图2 截齿的表面处理

(2)表面热喷涂。截齿表面处理的另一种方法是利用热喷涂技术提高截齿头部分耐磨性和使用寿命。热喷涂技术是利用热源将需要喷涂的耐磨材料加热至溶化或半溶化状态,并以一定的速度喷射沉积到经过预处理的基体表面形成涂层的方法。图2b是截齿工作部分热喷涂涂层的照片,热喷涂涂层具有耐磨、减摩等效果,可提高截齿使用寿命。如对截齿材料头部高温喷涂一层金属陶瓷,增加头部硬度(HRC≥60),硬度高,耐磨性好,截齿的使用寿命可提高50%以上[17]。

(3)表面冶金方法。表面冶金技术是以等离子弧等为热源,在基体材料表面获得一层均匀致密、结合牢固的特殊保护涂层,实现涂层与金属基体的冶金结合,等离子熔覆是一种快速非平衡凝固过程,具有过饱和固溶强化、弥散强化和沉淀强化等多种强化效应,获得的冶金层具有非常高的耐磨、耐蚀、抗高温氧化等性能。文献 [18]用粉末材料C3%~4.5% ,Cr35% ,Ni5% ,Si4.5% ,B0.4%,应用等离子束表面冶金设备对截齿头部进行处理表面,形成铁基复合涂层, 涂层主要由 γ-(Fe,Ni) 和(Cr,Fe)7(C,B)3相组成,冶金涂层具有较高的显微硬度和较好的耐磨性能,生产的截齿在煤矿井下试用表明,截齿寿命提高2倍以上。等离子熔覆也可将Ni60A、高碳铬粉(FeCr67C6)及铁基合金等粉末熔覆在钢基体上,熔覆涂层与基体的结合状态为具有较高结合强度的冶金结合,熔覆涂层组织由大量的树枝晶组成。这种树枝晶是由高强韧性的固溶体及其上弥散分布的大量硬质相构成,起到耐磨骨架作用的树枝晶,使熔覆涂层具有较高的耐磨性。

(4)化学热处理。化学热处理是对截齿表面进行渗碳、渗硼、渗铬等化学热处理,使截齿表面形成硬度较高的化合物以增强表面耐磨性。如用20CrMnTi和20CrMo渗碳钢制造截齿,再渗碳处理,可提高表面硬度和耐磨性。渗碳是在一定碳势气氛中保温,通过碳原子吸附及扩散,提高截齿表面的碳含量和形成细小碳化物颗粒,提高截齿表面硬度。通过40CrNiMo渗硼及渗铬处理,表面形成硼和铬的化合物,提高表面硬度和耐磨性,使截齿使用寿命得以提高。

4 结论

(1)目前截齿用钢的系列主要有Cr-Mo系、Mn-B 系、Cr-Ni-Mo系、Cr-Mn-Si系、Si-Mn-Mo系等,根据截齿的使用要求合理选择截齿材料,对于大功率截齿或高端截齿产品,建议采用Cr-Ni-Mo系、Cr-Mn-Si系、Si-Mn-Mo系等合金钢材料,配合一定的热处理工艺生产截齿。

(2)对截齿工作部分进行表面处理可提高截齿头部的硬度和耐磨性,表面处理可以采用堆焊硬质合金耐磨层、热喷涂等方法提高截齿头部硬度,提高截齿使用寿命。截齿的表面处理是提高截齿使用寿命的有效途径。

[1]马壮,牛晓南.采煤机截齿齿体耐磨性对比分析[J].煤矿机械,2008(2):52~54.

[2]孙玉宗,李惠琪,于洪爱等.采煤机镐形截齿生产新技术的研究 [J].煤矿机械,2006(7):32~34.

[3]王云霞,王软平,姚文萍.采煤机和掘进机截齿的失效分析[J].煤,2002(2):57~58.

[4]康晓敏,张平,李贵轩.采煤机截齿失效研究与实践[J].煤矿机械,2002(9):32~33.

[5]朱华,吴兆宏,李刚等.煤矿机械磨损失效研究[J].煤矿学报,2006(3):380~385.

[6]宁仲良,朱华双.镐形截齿应力分布规律研究[J].西安科技学院学报,2003(3):325~327.

[7]申胜利.采煤机和掘进机截齿的失效分析及对策[J].煤矿机械,2005(7):53~55.

[8]李威,黄圣玲,迟长志等.35CrMnSi钢采煤机截齿的等温淬火工艺 [J].金属热处理,2009(10):80~82.

[9]黄云庆,章勃,熊柏仁.几种采煤机截齿用钢的性能[J].金属热处理,1995(2):6~9.

[10]赵云才,唐果宁.采煤机截齿材料及工艺分析[J].矿山机械,1999(12):22~23.

[11]林晓聘,董允,许沂等.ZG45Si2Mn2MoVRe钢作为采煤机截齿齿体材料的研究 [J].机械工程材料,1994(4):44~46.

[12]赵国刚,毛新宇,陈洪玉.采煤机低合金高强韧性铸钢截齿的研究[J].煤炭学报,1998(3):314~316.

[13]贾礼.采煤机截齿柄部断裂的分析与防止[J].煤矿机械,2004(3):59~60.

[14]李威,黄圣玲,迟长志.35CrMnSi钢采煤机截齿的等温淬火工艺 [J].金属热处理,2009(10):80~82.

[15]贾虎生,武小雷,杨延清等.新型截齿用准贝氏体钢[J].金属热处理,1998(3):31~22.

[16]魏绪树,付永利,曹新永等.镶铸截齿的实验研究 [J].佳木斯工学院学报,1998(1):12~13.

[17]孙方红,马壮,董世知.矿用截齿表面强化技术[J].金属热处理,2011(11):99~102.

[18]陈颢,羊建高.等离子束表面冶金强化截齿研究 [J].凿岩机械气动工具,2009(4):12~15.