原位内涂敷技术在埕岛油田海底管道上的应用

2013-06-12路国章王西岗

谭 勇,路国章,王西岗,朱 庆

(胜利油田分公司 海洋采油厂,山东 东营257237)

胜利埕岛海上油田已建成中心一号平台至海三站海底输油管道,输送介质为含水原油,分为海底段和陆地段两部分,总长9.5 km:海底段长度为8.6 km,采用双层管结构,内管规格为Φ457×14.3 API 5L X56直缝埋弧焊钢管,外管规格为Φ559×12.7 API 5L X56直缝埋弧焊钢管;陆地段长度为0.9 km,采用单层管结构,规格为Φ457×10.3 API 5L X56直缝埋弧焊钢管。

管道工程铺设建设完成后,采用原位内涂敷技术对该管道进行内防腐涂层施工,以减少管线内腐蚀,提高管线运行的安全性及可靠性,并延长管道使用寿命。该技术应用于海上油田海底管道尚属首次,施工技术难度大、风险高,为保证工程顺利实施,引进具有丰富施工经验的美国CLEAN HARBORS管道专业服务公司作为技术总监与中国石化胜利油田分公司联合协作,对管道实施原位内涂敷施工,取得了圆满成功。

1 施工前期技术准备

1.1 原位内涂敷技术方案的选择

中心一号平台至海三站海底输油管道是一条登陆输油管道,分为海底段和陆地段两部分。海底段长度为8.6 km,中心一号端水深12 m,登陆点水深2 m,整个水平管段敷设存在一个坡度,且埋设在海底泥面2 m下,中心一号平台端和登陆点处分别设置有立管,中心一号平台立管处高差26 m,登陆点处高差7 m,沿线有7个弯管;陆地段长度为0.9 km,跨海堤后埋地敷设至海三联合站沿线设置弯管9个。

根据海底管道原设计资料及现场勘查实际情况编制切实可行的、详细的工程施工组织设计。根据施工工艺和两端可利用的空间,决定施工各工序通球以海三站作为发球端,中心一号平台作为收球端,通球方向为海三站到中心一号平台。

1.2 内防腐涂料的选择

根据输送原油介质物性、施工时环境温度、施工时的海底泥温、施工工艺及设计对施工质量的要求等,经过试验室模拟试验,最终选定DEVOE公司(该公司是荷兰最大的国际涂料生产商)生产的“bar-rust 257多功能环氧树脂涂层”高性能涂敷材料。该涂料为丹红色,是一种双组分环氧涂料,由涂料基底和固化剂两部分组成,使用时按照一定比例混合,具备优良的特性,附着力强,防腐性能极佳且抗化学性能高,适用于上至100℃的高温干燥环境,固化的涂料可以承受水压测试以及常规非金属刷头通球,且应用于油气管道涂层,可以提供最大的通过流量。涂料的物理性为按体积算总固体量48%;相对密度1.14。

2 原位涂敷工艺过程控制

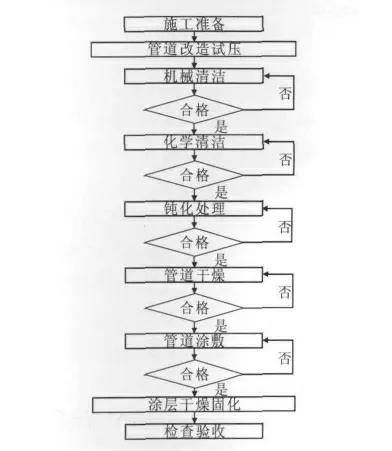

原位内涂敷技术工艺流程为施工准备→管道改造试压→机械清洁→化学清洁→钝化处理→管道干燥→管道涂敷→涂层干燥固化→检查验收,见图1。

2.1 施工前准备

图1 工艺流程

包括人员到位并进行一些必要的工程施工技术交底及安全等方面的培训等。机具、设备及船舶准备,主要包括空压机及干燥机5组、空气排放罐1个、压力混合罐1个、清水罐1个、二氯甲烷回收罐1个、酸液回收罐2个、收发球筒1组、特制闸阀2个、废液排放驳船1艘、设备安置驳船1艘及各类型清管球若干等。材料准备,主要包括涂料、31%盐酸、85%磷酸、二氯甲烷干燥剂、清洁剂、凝胶、酸抑制剂及缓蚀剂。

2.2 流程改造及试压

对管道两端收发球流程进行改造,将原有收发球装置拆除,安装准备好的试验段和原位内涂敷施工专用收发球装置,并移除所有不必要的管道装置。改造完成后,使用空压机对整条管道及两端流程进行严密性试验,试验压力为1 MPa,检测无泄漏。

2.3 机械清管

首先,运行一个低密度的泡沫清管器,使用低密度泡沫球可以清洁管道,也可以检测管线的内部情况,能有效避免出现卡球,无需进行水或任何液体加注,可直接使用空气压缩机推动清管器穿过管道,进行通球清洁。低密度的泡沫清管器顺利通过后,再使用一个泡沫刷头清管器清洁管道,同样不加注水或任何液体,而直接使用空气压缩机推动清管器穿过管道,进行通球清洁。然后,再使用两个双向移动清洁球中间夹注凝胶清洁管道,用作移除管道内的固体杂质,清洁次数可以视清洁结果进行调整。最后,使用两个双向移动清洁球中间夹注清水对管道进行清洁。

通球时,记录下所有通球过程中管内的压力变化,这些数据将被用于确定所有清管球运行及所需的压力,球运行速度须保持在1~3 m/s范围内,管内压力须低于1 MPa。当两个球在夹注液体通球时,应在收球端准确将背压控制在0.3~0.5 MPa,避免液柱在高度变化的时候分离,同时也确保管壁与流体的充分接触。

2.4 化学清管

先进行清洁剂清洁,使用两个双向清洁球中间夹注清洁剂,用来清除管内的碳氢化合物残留。清洁时在收球筒中采集样本,根据样本中的固体物和碳氢化合物的量确定清洁次数。

清洁剂清洁完成后,再用清水清洗管道,两双向清洁球中间夹注清洁水通球,用以冲洗固体污垢并中和管道pH值,直到达到要求为止。然后进行盐酸清洗,用来清除管道内的所有残留氧化铁和硫化铁锈垢。通过压力罐将盐酸溶液夹注到管线中两个抗酸球之间,通球对管道进行酸洗,再将酸性溶液注入到管道前,这些溶液将被抑制以防止对碳钢造成严重腐蚀,酸溶液将在现场滴注稀释,在发球前使用滴定法确认浓度。盐酸的混合浓度将根据衬底的温度或管壁上的积垢厚度在15%~25%的范围内调整。每次通球都将在收球筒中取样,再一次用滴定法分析并确认出酸溶液浓度的损耗,使用离心机来确认固体杂质含量,从而决定是否需要再次酸洗。当样品表明通球后酸的浓度没有明显降低(低于3%的消耗)且样品中没有大量的固体物质(小于2%的固体物含量)酸洗完成。

最后进行水冲洗,将之前由盐酸通球去除的疏松鳞锈冲洗出管线,将清水夹注在管线中两个双向清洁球之间进行通球清洗,通过收球筒采样来确定清洗效果,包括:离心机测定固体含量百分比、酸碱指示剂测定pH值。水冲洗持续进行到固体含量低于2%。

2.5 钝化处理

对管道进行酸洗,完成水冲洗后,将10%盐酸加注到两个抗酸球中间对管道进行清洁,管道清洁被检测达到标准,进行钝化通球。将95%的水和5%的磷酸混合试剂注入到发球筒内2个抗酸球的中间,通球对管道进行钝化处理,清除上一步水冲洗残余的氧化物并钝化管道内壁,通常磷酸试剂通球只需进行一次。然后,再进行抗氧化水(缓蚀剂)漂洗通球,主要是为了缓解管内由于磷酸制剂通球造成的低pH值,同时也进一步钝化管壁。最后,需进行一次双向移动清管器通球,对管道进行清洁,不需要加注任何液体。

抗氧化水制剂由缓蚀剂和清洁水混合而成,一般来说,进行一轮抗氧化水通球便能很大程度中和管内酸性并使其呈弱碱性。钝化处理完成后,要求测试氯化物含量须低于标准值,管道pH值在7~10之间,管道内表面应达到类似喷砂处理的Sa2.5级[1]。

2.6 管道干燥

管道干燥包括溶剂干燥和干燥空气置换处理。先在2个双向清洁球中间夹注二氯甲烷干燥剂,通球一次对管道进行溶剂干燥,然后立即对管道进行连续12 h的干燥空气置换处理,使管道内壁脱水至露点-20℃以下。

2.7 管道涂敷

将所使用的DEVOE257双组分环氧涂料的两个组分在现场进行混合,该涂料对温度敏感,最适宜的混合温度为15~28℃,最低可接受涂敷温度为0℃左右,搅拌均匀后泵入到管道中两个涂敷球之间,由干燥无油空气为动力推动在管道内运行,进行内涂敷施工。

内涂敷共进行三次,最后达到设计要求的涂层厚度,即干膜厚度163~205μm。涂敷施工中,也可以根据实际情况,调整涂敷时的球速、球型以及增加或减少夹注制剂来获得需要的涂层厚度。

每次涂敷之后,需要使用干燥空气置换吹扫36 h再进行下一次涂敷。按照涂层生产商说明,两次涂敷间隔的实际时间由涂敷特征和表面温度决定,干燥空气置换吹扫可以加快干燥速度,同时也防止内管壁潮气积聚。

2.8 检查验收

在最后一次涂敷完成后,再使用干燥空气置换吹扫管道3天,将试验段拆下进行涂层验收。目测涂层外观质量,涂层表面平整、光滑、无起泡、无划痕整,且色泽均匀,达到设计要求[2]。涂层厚度检测,选取管道3个横截面,取周向12点、3点、6点和9点4处位置进行测量,每处测量3次取其平均值,均达到设计要求[3]。涂层漏点检测,采用湿海绵法,使用电压为90 V的检漏仪在管道端口1 000 mm范围内,360°进行检测,无漏点[4]。涂层附着力检测,按照ASTM3359-09 A类方法进行检测,均达到4A级要求。

3 应用中应注意的问题

3.1 动力源选取

施工各道工序均使用压缩空气作为动力,因此空气压缩机的选取至关重要,为保证各道工序的顺利完成及涂层质量,必须选用无油空压机并配备干燥机,每套无油空压机及压缩机产生的无油干燥空气排量应达到2 000 m3/h,最大压力为1 MPa,为避免管壁任何潮气的形成和积聚,脱水干燥器械要具备能将露点降到-40℃的能力,另外干燥机出入气口必须安置过滤器。

3.2 通球速度控制

施工时,利用压缩空气给整个管道加压,运行夹注通球,为了使清管器和夹注液在一定速度下平稳移动,确保管道清洁效果及涂层涂敷质量,需要控制好其所承受的压力,这个压力将由收球端通过调节背压来控制。特别是球到达立管关键位置处和进行涂层涂敷关键工序施工时,要控制好球的运行速度。

3.3 施工中卡球问题

对施工可能遇到的卡球问题,首先是预防,比如开始采用低密度泡沫球检测管道的情况。另外,要在管道涂敷施工末端配备空压机,当发生卡球时启动收球端空压机将球反向推动,解卡。

4 结论

应用原位内涂敷技术对管道进行内涂敷施工,要认真勘察现场,查阅管道相关资料,制定切实可行的施工组织设计,并严格执行。该技术在中心一号平台至海三站海底输油管道成功实施很好地解决了该管道输送介质含对管道腐蚀的问题,提高了运行的安全性及可靠性,延长了管道使用寿命,同时积累了该技术的应用经验。

目前,我国陆上长输管道大部分未进行内涂敷防腐工艺处理,随着管道运行时间的增加,管道内壁腐蚀问题逐渐显现,海底管道也有部分未进行内防腐处理,腐蚀同样不可避免。作为国内首次引进的原位内防腐技术的成功实施,对陆、海管道的维护及使用寿命的延长具有参考价值。

[1]中国石油和化学工业协会.涂装前钢材表面锈蚀等级和除锈等级[M].北京:中国标准出版社,1988.

[2]国家能源局.钢质管道液体环氧涂料内防腐层技术要求[M].北京:石油工业出版社,2010.

[3]国家石油和化学工业局.钢管防腐层厚度的无损测量方法:磁性法[M].北京:石油工业出版社,1999.

[4]国家石油和化学工业局.管道防腐层检漏试验方法[M].北京:石油工业出版社,1999.