服役船舶局部结构加强方案的研究

2013-06-12桂洪斌夏鹏鹏王国学胡志宽

桂洪斌,夏鹏鹏,王国学,胡志宽,付 强

(1.哈尔滨工业大学(威海)船舶工程学院,山东 威海264209;2.中国石化胜利油田分公司海洋石油船舶中心,山东 龙口265700)

由于船舶长期在海水或潮湿的空气等腐蚀介质中运营工作,因此在其服役期内,船上的构件遭受腐蚀是不可避免的,随着船龄的增加,受到腐蚀的构件的厚度会逐渐变小,其抵抗变形和破坏的能力会随之降低。因此对服役船舶在大修时进行必要的结构加强具有十分重要的意义,尤其是对于超期服役的船舶意义更为重大。为此,探讨在不改变结构板材尺寸的前提下,通过更改结构扶强材以达到提高结构强度,弥补由于腐蚀等原因造成的强度损失的可能性。

以SL151号500 t起重船作为计算实例,该起重船于1987年在前苏联塞瓦斯拖波尔船厂建造完工,1996年底由胜利油田引入使用,并于2001年底至2002年,对SL151船进行了改装建造,其主要改造措施是在原船48号肋位处附近,增加了19.8 m长的船体,使船舶提高了耐波性并最大程度地满足埕岛油田海上施工的其它需要。但随着船龄的增加,SL151起重船船体构件的腐蚀损伤逐渐积累,有效厚度变小,对船舶强度造成影响。本文将运用有限元方法,对船体局部主要构件进行分析计算,并提出局部结构加强方案。

1 局部结构有限元分析

1.1 有限元模型建立

根据SL151号起重船的现有的静水力曲线,重量分布表,邦戎曲线等相关资料,对各种工况下的船体总纵强度进行计算。由计算结果可知,船体的危险剖面在改造后船体的新旧结合处以及船舯部位,因此本文着重对这些位置的局部构件进行有限元分析。以#81+150肋位处为例,根据现有完工图纸及其相关资料,按文献[1]中的方法建立#81+150肋位处中内龙骨的局部有限元模型。

1.1.1 有限元模型参数设置肋距600 mm;

横舱壁高度2 400 mm,宽度1 200 mm;

船底板长度在横舱壁两边各2 400 mm,宽度1 200 mm。

船体局部结构形状特殊,因此用建模Ansys对其进行分析时,不适宜采用梁单元,而应全部采用shell63单元,其材料为普通船用钢Q235,弹性模量为210 GPa,泊松比0.3,密度7 850 kg/m3。

1.1.2 边界条件设置

船底板和龙骨的两端设置为船长方向上的简支约束。施加载荷时,选取最危险作业下工况,即进行艏吊作业情况下的载荷。模型所受载荷包括船底板均布水压力,相邻船体作用的轴向力及剪切力等。由于本文只做定性分析,只考虑水压力以及轴向力的作用。施加边界条件时,在模型的两端建立刚性面,这样能方便地施加两端约束和轴向力,同时还消除了刚体位移[2]。根据上述条件,建立局部有限元模型见图1。

图1 局部有限元模型

1.2 有限元结果分析

使用Ansys进行局部结构的应力分析,其应力分布云图见图2。

图2 局部结构应力分布云图

从应力云图可以看出,整体看来,龙骨腹板所受应力较小,面板所受应力较大,在肘板与龙骨面板处会产生应力集中,应力最大值位于新船体肘板与龙骨连接点处,大小为216.96 MPa。认为设计方案合理。

2 腐蚀后有限元模型

2.1 腐蚀折减的计算

船体结构受腐蚀的程度与其位置和保护方式等因素有很大的关系,考虑腐蚀损伤最直接的方法就是给定船体构件的腐蚀损耗率。国内外很多研究表明,船体构件的腐蚀损耗量随着时间变化。在腐蚀的初始阶段,腐蚀的速度为最大值,但随着时间的增加,腐蚀的速率逐渐降低,并最终趋近于零。由此诞生出很多腐蚀模型,通过这些模型计算结构在服役期内任意时刻板厚的腐蚀量。

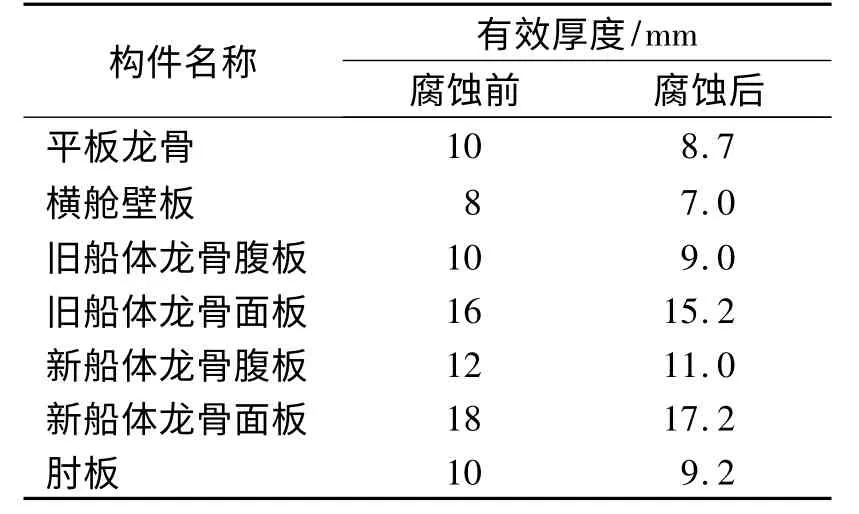

为了简化问题,假定各构件的平均年腐蚀量是不随时间变化的,即为定值,以此来对船体局部构件进行强度分析,参照均匀统计数据[3],各构件的年腐蚀损耗量见表1。

表1 SL151船体构件平均年腐蚀损耗量

2.2 腐蚀后结构有限元模型

SL151于2001~2002年改造时对新旧结合处的一些构件也进行了更换,因此,此处构件的使用时间假定为10年,根据表1中构件平均年腐蚀损耗量,得出各构件在腐蚀后的有效厚度,见表2。

表2 腐蚀后船体构件的有效厚度

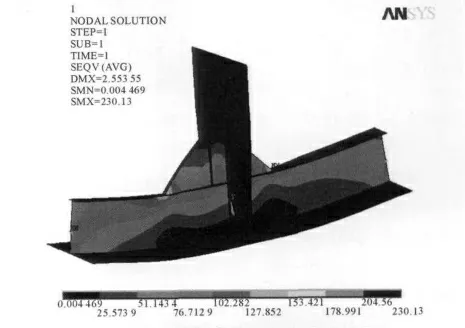

同样,对腐蚀后的船体局部结构进行有限元分析,其应力分布云图见图3。

图3 腐蚀后船体局部应力分布云图

将腐蚀后的船体局部应力分布与腐蚀之前的应力分布进行比较分析可知,腐蚀后的船体应力最大值变为230.13 MPa,相对于腐蚀前应力最大值增大了6.1%,说明腐蚀使局部各构件所受应力都增大,这增大了对各构件的损害,降低了船舶的安全性。

3 改造方案及对比分析

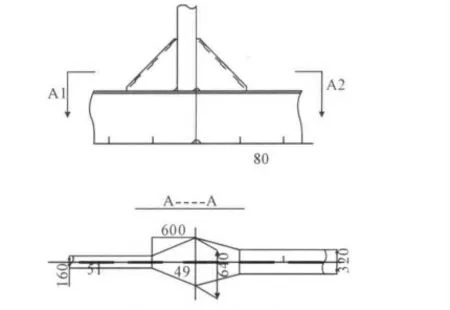

针对有限元分析的结果,根据文献[4]第二篇第二章第五节有关规定,在原有结构基础上进行船体局部改造。具体做法为:在横舱壁与龙骨连接的一个肋距内,将龙骨的面板逐渐放宽,龙骨与横舱壁连接,其面板的宽度为原面板宽度的2倍,考虑到改造后新船体部分与旧船体部分龙骨面板宽度不一样,将旧船体部分的龙骨面板放宽至与新船体一样,改造后,局部形式及尺寸见图4。

图4 改造后局部连接形式及尺寸

对于改造后的结构,依然用有限元分析软件Ansys对其进行分析,根据改造后的结构尺寸,建立局部有限元模型,采用的材料属性,单元,边界条件以及载荷等均保持不变,通过有限元分析可以得到应力在改造后局部模型上的分布,见图5。

图5 改造后船体局部应力分布云图

从图5可以看出,与受腐蚀损耗后的局部结构相比,改造后最大应力值降低很明显,相对于腐蚀后的最大应力值,降低了7.3%;各构件所受应力都有所降低,这提高了船舶运营中的安全性,且延长了船舶的使用寿命,从而增加了经济效益。因此改造后的结构是合理可行的。

4 结论

计算分析表明,在不改变结构板材尺寸的前提下,通过更改结构扶强材的办法以达到提高结构强度,弥补由于腐蚀等原因造成的强度损失是完全可行的。这对于服役船舶的结构强度加强,尤其是超期服役船舶,具有实际意义。

[1]王 波,杨 平.船舶结构节点的承载力分析[J].船海工程,2010,39(4):18-21.

[2]冯国庆,任慧龙,李巧彦,等.舰船典型节点参数化建模及形状优化[J].中国舰船研究,2009,4(4):28-33.

[3]王燕舞.考虑腐蚀影响船舶结构极限强度研究[D].上海:上海交通大学,2008.

[4]尤尼捷尔.修船手册[M].陈民扬,译.北京:人民交通出版社,1983.