超大型集装箱船上甲板舱口角隅疲劳强度评估

2013-06-12程玉芹罗广恩

程玉芹,罗广恩,2

(1.江苏科技大学 船舶与海洋工程学院,江苏 镇江212003;2.中国船舶科学研究中心,江苏 无锡214082)

1 评估方法

目前,各船级社在计算船体结构疲劳寿命时均采用基于S-N曲线的疲劳累计损伤理论。ABS规范中集装箱船疲劳分析的疲劳累计损伤理论方法可分为两种:简化计算法和谱分析法。简化计算法主要包括疲劳载荷计算、各应力范围分量的计算、应力范围的合成以及许用应力衡准。该方法的优点是按照规范给出的经验公式计算载荷,形式简单、工作量相对较小[1]。ABS规范中集装箱船疲劳强度简化计算法的疲劳评估准则是采用许用应力法校核结构的疲劳强度,对于某一结构细节,其许用应力范围是根据结构细节的不同形式、控制载荷的方向以及Weibull概率分布参数来确定的。基本假设是基于S-N曲线和Miner线性累积损伤理论,不考虑平均应力,目标寿命不小于20年。疲劳校核衡准是规定通过计算所得的疲劳应力范围应不大于许用应力范围。本文采用ABS简化计算法评估超大型集装箱船上甲板舱口角隅疲劳强度。

2 有限元模型的建立

考虑到集装箱船甲板大开口的特点,其舱口角隅处的扭转应力需要进行全船有限元分析。对于垂向、水平弯矩以及波浪动压力和货物动压力产生的局部应力,通过三舱段有限元模型计算得到。

2.1 全船有限元模型

全船有限元模型包括主要纵向构件,如内外壳、甲板和纵桁等;主要横向构件如横舱壁、强框架及抗扭箱等。船体的各类板、壳结构、强框架、纵桁、平面舱壁的桁材等用4节点的板壳单元模拟。纵骨和加强筋用梁单元模拟。疲劳热点位置——舱口角隅及其相邻构件处使用精细有限元网格进行细化,热点位置的纵骨和加强筋也采用板壳单元模拟。

2.2 全船有限元模型边界条件

大多数船级社对于全船有限元分析所采用的边界条件都有相应的规定[2-3]。采用惯性释放技术,可以简单且很好地处理全船有限元模型[4]。

2.3 三舱段有限元模型

机舱段以及起居室段的三舱段有限元模型分别取自全船有限元模型相应位置处,施加不同的边界条件,用以对垂向、水平弯矩以及波浪动压力和货物动压力产生的局部应力进行计算。

2.4 三舱段有限元模型边界条件

三舱段有限元模型端部的边界条件采用了MPC多点约束的方法[5]。见表1。

表1 三舱段有限元模型边界条件

机舱前端及起居室后端三舱段有限元模型见图1、2。

图1 机舱三舱段有限元模型

3 计算工况及疲劳校核单元的选取

3.1 计算工况和载荷及其加载

疲劳校核的区域位于集装箱船机舱前部和起居室后部的舱口角隅处,见图3。

图2 起居室三舱段有限元模型

图3 中C处为机舱前部的舱口角隅,D'处为起居室后部的舱口角隅。

图3 舱口角隅位置示意图

ABS规范给出了结构强度分析的10种载荷工况,针对舱口角隅疲劳计算,ABS规范的5C-5-A1部分要求另外再加LCF1,LCF2两种工况。其中LC1~LC4为船舶迎浪状态,LC5与LC6为船舶横浪状态,LC7~LC10以及两个附加工况LCF1、LCF2为船舶斜浪(60°)状态。每一个工况下,利用经验公式计算出波浪诱导载荷值和运动响应值,进而给出由于船体运动而产生的货物对船体的动载荷计算公式。

载荷主要考虑由波浪引起的动载荷:①船体梁载荷,包括波浪诱导弯矩和转矩;②局部动载荷,包括波动水压力、货物压力及压载舱液体压力。

其中不同工况下的斜浪转矩根据ABS规范5C-5-3节计算,根据其沿船长方向的分布,在相应位置处建立MPC点,施加在全船有限元模型上。

舷外水压力根据ABS规范5C-5-3(5.5.3)计算得到对应位置处的值,通过采用一个判断语句将载荷分左右舷加载到三舱段有限元模型外表面。货物压力根据ABS规范5C-5-3(5.5.2)计算得到,舱内集装箱载荷作用于三舱段有限元模型箱角处,甲板上的集装箱载荷作用于三舱段有限元模型舱口围板上;压载舱液体压力根据ABS规范5C-5-3(5.5.1)计算得到,它是关于船体三向坐标的线性函数,通过定义场变量,施加在三舱段有限元模型各个压载舱中。

3.2 有限元模型中疲劳校核单元的选取

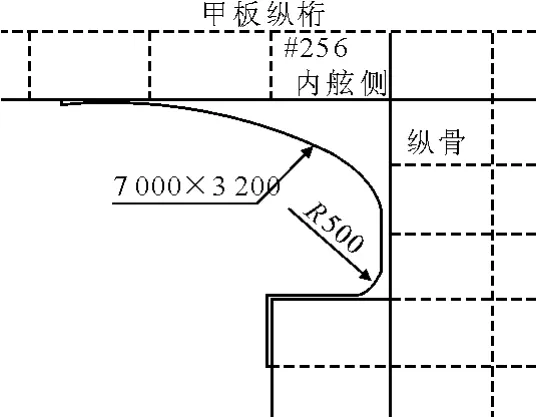

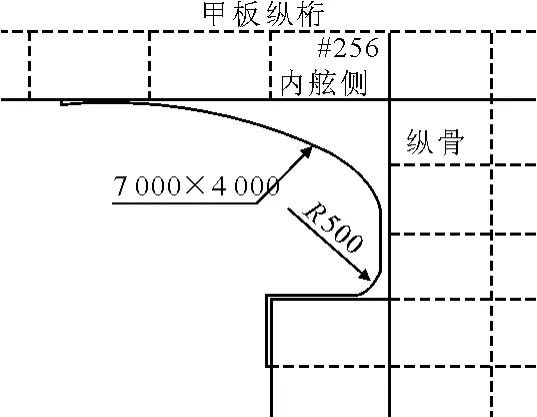

机舱前端舱口角隅所在横截面为船体76号肋位处,距离艉垂线61.6 m,起居室后端舱口角隅所在横截面为船体256号肋位处,距离艉垂线175.8 m,舱口角隅与强力甲板处在同一平面,均属于上甲板角隅,结构形式见图4、5。

图4 机舱前端舱口角隅

图5 起居室后端舱口角隅

如图6所示,规范要求,cL1、cL2的取值限定在66°≤φ≤87°的角度范围内。考虑到φ较小处的单元应力较大,选择φ=67°、69°、71°、73°、74°、79°及81°处的舱口角隅单元(共14个单元)应力作为疲劳校核点进行分析。

图6 椭圆形舱口角隅曲率范围

4 计算结果分析及结构优化

4.1 计算结果分析

4.1.1 疲劳许用应力范围

机舱前端舱口角隅焊接等级为C等级,起居室后端舱口角隅焊接等级为D'等级,相应的长期应力分布因子及许用应力范围见ABS规范5C-5-A1的表1。

根据长期应力分布因子γ,确定相应的许用应力范围PS(0.1 MPa)。

式中:ms=1.02,LC1~LC4;

ms=1.0,其余工况。对应舱口角隅疲劳评估,α取为1。LC1~LC4工况下,γ=0.766 5,其余工况下γ=0.750 8,采用线性插值分别得到对应于机舱前端和起居室后端舱口角隅的疲劳许用应力,见表2。

表2 线性插值所得许用应力 MPa

4.1.2 参考应力范围组合结果分析

1)机舱前端及起居室后端参考应力组合结果见表3。

计算表明在LC1和LC2工况下,φ角度为66°~87°范围内,随着角度的增大,结构参考范围大体呈下降趋势,LC9~LC10工况下的参考应力范围组合值最大,其中机舱前端舱口角隅部位组合应力范围的最大值为452.38 MPa,小于该组合工况下许用应力714.30 MPa,且参考应力范围是许用应力的63.3%,满足结构疲劳要求,裕度也较大;起居室后端舱口角隅部位组合应力的最大值为516.49 MPa,小于该组合工况下的许用应力535.00 MPa,满足结构疲劳要求,参考应力范围是许用应力的96.5%,裕度不大,有必要采取相应的结构优化措施。

表3 机舱前端及起居室后端参考应力 MPa

4.2 结构优化措施

1)增加板厚。将舱口角隅部位的甲板厚度由原来的60 mm增加至65 mm,角隅处的甲板板厚分布见图7。

图7 起居室后端舱口角隅甲板板厚分布

2)改变角隅结构形式。改变舱口角隅结构形式的优化措施有3种:①将原来椭圆形舱口角隅7 000 mm×3 200 mm改为8 400 mm×2 800 mm;②将原来椭圆形舱口角隅尺寸改为8 400 mm×2 400 mm;③将原来椭圆形舱口角隅尺寸改为7 000 mm×4 000 mm,前两种优化措施通过增加椭圆形舱口角隅长轴长度,缩短其短轴长度使舱口角隅的过渡更加光顺;后一种优化措施不改变其长轴长度,仅增加短轴长度,舱口角隅的面积有所增大。见图8~10。

图8 优化后的舱口角隅形式一

图9 优化后的舱口角隅形式二

图10 优化后的舱口角隅形式三

4.3 结构优化后的疲劳应力范围

以上优化方案的疲劳应力范围见表5。

表5 优化后的疲劳应力范围

通过对目标船舶起居室后端舱口角隅进行结构优化,采用增加板厚或改变角隅形状的措施,共计4种优化方案。由表5可知:

1)对于本船来说,上述4种优化方案均属于可行的优化方案。

2)增加板厚可以提高角隅疲劳强度。

3)合理地改变椭圆形状可以有效地提高疲劳强度,增加椭圆长半轴长度或者增加短半轴长度均可以提高疲劳强度。

4)综合考虑以上优化方案,方案②——将原椭圆形舱口角隅尺寸改为8 400×2 800 mm是较为理想的优化方案。

5 结论

1)对于只受到全船转矩作用的“全自由”结构模型,采用惯性释放技术是一种合理有效的处理方法。

2)机舱前端和起居室后端舱口角隅的疲劳强度均满足结构疲劳要求,但起居室后端的舱口角隅疲劳强度裕度不大,通过实施4种可行的优化方案,可提高该处的疲劳强度。

3)增加板厚以及合理地改变椭圆形状均可以有效地提高疲劳强度,增加椭圆长半轴长度或者增加短半轴长度均可以提高疲劳强度。但在结构形式的具体选择中,要根据舱口角隅处构件的布置情况加以考虑。

[1]ABS.Rules for building and classing steel vessels[S].American Bureau of Shipping,Houston,2010.

[2]Part B-hull and stability[S].Bureau Veritas Rules for the Classification of Steel Ships.BV,2003.

[3]中国船级社.船体结构疲劳强度指南[S].北京:人民交通出版社,2003.

[4]张少雄,杨永谦.船体结构强度直接计算中惯性释放的应用[J].中国舰船研究,2006(1):58-61.

[5]陈宝松,江晓俐.基于二次抛物线插值的船体疲劳强度评估[J].船海工程,2011(2):28-31.