掺烧废硫酸亚铁制硫酸技术经济的讨论

2013-06-11唐文骞杨同莲

唐文骞,杨同莲

(中海油山东化学工程有限责任公司,山东济南 250013)

钛白生产中产生的硫酸亚铁有两种,一种是酸解黑钛液,经沉降、结晶、分离出绿矾称为七水硫酸亚铁;另一种是水解后质量分数为20%~23%的废酸液,经二段蒸发浓缩后又经冷却、结晶、压滤,生成质量分数为55%~60%的浓缩酸,压滤的残渣称为废硫酸亚铁。对于前一种硫酸亚铁制硫酸,国外已有成熟的经验,如德国康斯诺公司、意大利索迪森公司,已把七水硫酸亚铁加热脱水生成一水硫酸亚铁后与硫铁矿一同焙烧制酸,已投入工业化生产,生产稳定,生产工艺与硫铁矿制酸相同。中国应用七水硫酸亚铁制硫酸的生产企业有河南漯河兴茂钛业有限公司、湖南永利化工股份有限公司等。对于后一种废硫酸亚铁(主要成分为FeSO4·H2O)制硫酸,国外报导甚少,据了解国内多家企业采用硫铁矿掺烧硫酸亚铁制硫酸,在工业生产装置上已运行多年,生产规模有4万t/a、15万t/a和30万t/a,取得了良好的实际效果。硫铁矿掺烧硫酸亚铁或废硫酸亚铁制取硫酸,其原理和工艺过程有相同之处,但因废硫酸亚铁成分较复杂,有其特殊要求。

1 废硫酸亚铁的现状及应用方向

2010年中国钛白粉生产能力为243万t,产量约150万t,其中80%以上的企业生产规模在2万t/a以上。2万t/a以上的生产装置配有废酸浓缩工序,以每吨钛白产生质量分数为20%~23%的废酸8 t计,废酸经二段蒸发浓缩后再经冷却、结晶、压滤等工序,成品酸回钛白酸解使用,压滤后的残渣(称“废硫酸亚铁”)约1 t。按全国实际钛白产量计产生的废硫酸亚铁约120万t/a。

废硫酸亚铁的化学成分如下:w(FeSO4·H2O)=50%,w(H2SO4)=20%,w(H2O)=10%,w(其他硫酸盐)=20%。废硫酸亚铁的成分中有硫元素,可利用废硫酸亚铁与硫铁矿掺烧制取硫酸。2011年中国硫酸产量已超过7 500万t,其中用硫铁矿制酸产量有1 776万t。以1 t硫酸需要含硫35%(质量分数)的硫铁矿1 t计,需要硫铁矿1 776万t,按现有硫酸生产装置一水硫酸亚铁掺烧比例40%左右[1]计,对于废硫酸亚铁掺烧比例也按40%计,则可掺烧量为710万t。由于中国地域广袤,硫铁矿制酸局限在中西部个别地区,而中西部地区钛白生产企业有限,据初步估算,废硫酸亚铁能够用于掺烧制硫酸者十分有限,约占总量的1/4,约为30万t,还有 90万 t废硫酸亚铁找不到掺烧的机会,只好走老路——用石灰乳中和处理,这样做既浪费资源,又增加处理费用。中国制硫酸的原料以硫磺为主,占硫酸总产量的44%,今后需要加强对硫磺制酸掺烧废硫酸亚铁的研究,若能取得成果,废硫酸亚铁(含绿矾脱水后的一水硫酸亚铁)掺烧制酸应用范围将得以扩大,对促进循环经济发展将有重要的意义。

2 硫酸亚铁性质及其掺烧利用原理

2.1 性质

七水硫酸亚铁,64~90℃时失去6个结晶水,加热到300℃时失去全部结晶水而成无水物,进一步加热会逐渐分解生成Fe2O3并放出SO2、SO3,有腐蚀性,在干燥空气中会风化,易被潮湿空气氧化。

从废酸浓缩后的60%硫酸中结晶出来的一水硫酸亚铁是具有一定形状的晶体,属于单斜晶体,其粒径非常细微。

2.2 掺烧利用原理

利用硫酸亚铁中的硫制硫酸,节省硫铁矿资源;同时,硫酸亚铁中的铁也与硫铁矿中的铁一样,经焙烧而进入炉渣,这种掺烧渣所含铁更高,其利用价值更高。当硫铁矿含硫较高时,这时掺烧硫酸亚铁所得到的炉渣含铁品位更高,具有铁精矿资源利用价值。

虽然,硫酸亚铁的自行分解条件是492~560℃,分解结果是SO2和,但在掺烧条件下的还原性气氛中,产物几乎全部是SO2。据文献[3]介绍:在空气流中有还原剂煤和硫铁矿存在时硫酸亚铁分解更为迅速,与FeS或FeS2在700~800℃时相互作用生成Fe3O4和SO2。

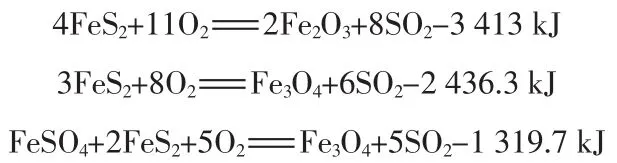

在掺烧硫酸亚铁(不过多)的情况下,一部分硫铁矿的焙烧化学反应原理还是与常规生产过程一样;另一部分硫铁矿则不一样——与硫酸亚铁和氧气发生反应时,为放热反应:

游离硫酸分解为吸热反应:

3 掺烧物料平衡与效益

3.1 掺烧物料平衡

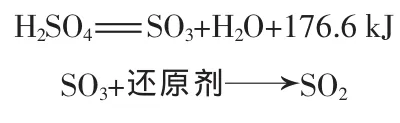

不同规格硫酸亚铁含硫数据及代矿系数数据汇总见表1。代矿系数是评议硫酸亚铁中硫资源利用价值的依据。

表1 硫酸亚铁代替硫铁矿的换算系数

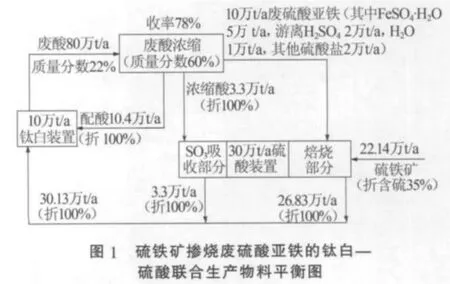

以10万t/a钛白匹配30万t/a硫酸为例。10万t/a钛白,实际需要硫酸40.53万t/a;废酸浓缩的收率为78%,可回收废酸13.7万t/a(折100%),回收后浓缩酸质量分数为60%,其中10.4万t/a去酸解配酸,另外3.3万t/a进入硫酸系统,去制取98%硫酸;10万t/a钛白副产废硫酸亚铁10万t/a,以1 t硫酸消耗含硫35%硫铁矿1 t计,因废硫酸亚铁中w(FeSO4·H2O)=50%,w(H2SO4)=20%,且一水硫酸亚铁代矿系数为0.537 7,可知废硫酸亚铁与硫铁矿掺烧之后,其中2万t/a游离酸和5万t/a硫酸亚铁分解,可节省含硫35%的硫铁矿4.69万t/a。这样一来,硫酸装置实际用硫铁矿的量为40.53-10.4-3.3-4.69=22.14(万 t/a),其物料平衡见图 1。

3.2 效益

3.2.1 节矿效益

硫铁矿(含硫大于35%的折35%计)以每吨400元计;掺烧废硫酸亚铁,其中2万t/a游离硫酸的分解可回收2万t/a硫酸,相当于节省硫铁矿量2万t/a,其价值为800万元。掺烧废硫酸亚铁中有硫酸亚铁5万 t/a,代矿系数为0.537 7,则可节省硫铁矿2.69万t/a,其价值为1 076万元。上述两项节省硫铁矿的费用共计1 876万元。

3.2.2 掺烧体系混合烧渣含铁数据及效益

在焙烧时,由硫酸亚铁与部分硫铁矿反应所产的炉渣全是Fe3O4,Fe3O4的铁质量分数为72.36%,1 t 100%一水硫酸亚铁可以烧出0.454 9 t Fe3O4,硫酸亚铁经焙烧所带入炉渣的非铁氧化物杂质可忽略不计。

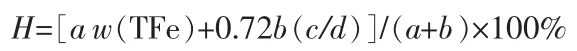

若硫酸亚铁烧渣中铁质量分数取值72%;已知非掺烧体系单一硫铁矿烧渣铁质量分数w(TFe)为52.78%[4];掺烧体系中硫铁矿烧渣比值设定为a;废硫酸亚铁烧渣比值设定为b,因其他硫酸盐成分复杂,分解硫量和铁量不计入,其灰渣换算系数按0.454 9计入。则掺烧体系混合渣中铁质量分数H可按下式计算:

式中:将含硫35%的硫铁矿投料量设定为1,则a=0.7;b=0.454 9 K;K为掺烧废硫酸亚铁的比例,K=7/22.14=0.316;c为掺烧废硫酸亚铁中 FeSO4·H2O量,c=5万t/a;d为掺烧废硫酸亚铁的总量(其中扣去游离硫酸量2万t/a和水分1万t/a),d=7万t/a;w(TFe)=52.78%。

上述数据代入上式得:H=52.6%。

掺烧后灰渣总量=22.14×0.7+7×0.454 9=18.68万t。

从上述计算可见,掺烧前和掺烧后灰渣中铁含量基本相同,不同的是掺烧前的灰渣量为22.14×0.7=15.5万t,掺烧后的灰渣量为18.68万t,增加3.18万t,按每吨131元计增加产值416万元。硫铁矿掺烧废硫酸亚铁制取硫酸工艺,不仅可节省硫铁矿的用量,同时又可以使焙烧后灰渣增值,其总的经济效益为2 292万元/a。

若废硫酸亚铁不用于制酸而是制浆,即用石灰乳中和、压滤,生成的渣(含有硫酸钙、石灰渣等)送到渣场堆放,每吨废硫酸亚铁(或折算吨钛白)需石灰[w(CaO)=70%]约 0.5 t,排出干渣约 1.1 t,折合湿渣约1.6 t。吨钛白处理费约150元。

4 结束语

硫酸法钛白生产原料中的硫和铁全部转移到绿矾、废酸(含硫酸亚铁)、废硫酸亚铁、酸性废水及一些废渣之中,而硫铁资源是中国紧缺的资源,2009年中国进口硫磺12 Mt,进口铁矿石628 Mt。钛白粉本身耗硫酸量大,按照“减量化、再利用、再循环”的3R原则,将废硫酸亚铁掺烧到硫铁矿中,硫酸亚铁中的20%游离酸得到合理利用,废硫酸亚铁中的硫也得到有效的利用。可以根据硫铁矿制酸的产量和钛白粉的产量情况来决定硫酸亚铁的掺烧比例,除了废硫酸亚铁掺烧外,必要时可将绿矾 (FeSO4·7H2O)经脱水为 FeSO4·H2O,加入掺烧的行列,做到资源与环境保护相互协调,达到钛白与硫酸协同发展,并且符合可持续发展战略目标的要求。

[1]赵海鹏.加快节能减排步伐、实现资源综合利用[J].钛白,2009(8):33-35.

[2]刘洪斌,贺文明,蒋慧明.硫铁矿掺烧硫酸亚铁的生产实践[J].硫酸工业,2008(5):33-35.

[3]天津化工研究院.无机盐工业手册(下册)[M].2版.北京:化学工业出版社,1996.

[4]杨卫国,刘东杰,杨金燕,等.掺烧硫酸亚铁制硫酸经济效益讨论[J].钛白,2010(6):42-46.