气缸位置分布对管壳体卡痕的影响*

2013-06-09李红军王东风左丹英

严 龙,李红军,王东风,汤 鑫,左丹英

(武汉纺织大学机械工程与自动化学院,湖北武汉 430073)

气缸位置分布对管壳体卡痕的影响*

严 龙,李红军,王东风,汤 鑫,左丹英

(武汉纺织大学机械工程与自动化学院,湖北武汉 430073)

对现有管壳体卡口机构,在多次管壳体卡口实验中,发现同一次卡口的不同管壳体卡痕深度并不一致,调整施力气缸在卡口固定板和卡口推力板上的分布位置,记录实验数据并分析,探究气缸位置分布对管壳体卡痕的影响。关键词:气缸;位置分布;管壳体;卡痕

1 引言

起爆器材是民用爆破器材的重要组成部分,民用爆破器材在我国建设中占有重要地位,它被广泛用于交通、采矿、煤炭、石油、冶金、化工、建材、水利、电力、林业、城市建筑等多个领域,直接为国民经济建设服务。随着改革开放的深入,市场经济体制的逐步健全,以及加入WTO后融入世界经济一体化的趋势,必然使我国的各行业面临机遇和挑战。

我国的爆破器材生产厂家的设备普遍较为落后,多为20世纪五六十年代的设备,存在大量的手工作业和半机械化作业,起爆器材包括多种管壳体状起爆物,需要在管壳内装入起爆药,然后再加上封口的卡口工艺,因此针对该生产需求,应运而生出对应的管壳体卡口机,而在现有管壳体卡口机构中,卡口体和施力气缸是镶嵌安装在卡口推力板和卡口固定板中的,采用气缸直顶卡口推力板卡口的方式,在多次管壳体卡口实验中,测量管壳体卡口以后的卡痕深度,发现同一次卡口的不同管壳体卡口卡痕深度并不一致。

笔者通过改变施力气缸在卡口固定板和卡口推力板上的安装位置,得到不同受力情况下的卡口体完成卡口工艺后的卡痕,对比不同安装位置气缸方案下的管壳体的卡痕深度[1],分析实验所得数据,得出不同的气缸安装位置对管壳体卡痕的影响,可供管壳体卡口机设计提供参考。

2 管壳体卡口理论研究基础

2.1 管壳体理论

管壳表面粗糙度一般为外表面粗糙度1.6,内表面粗糙度3.2;底壳表面粗糙度1.6。不同的管壳加工方式所生产的管壳体的表面粗糙度略有差异,在管壳体选取时,确定合理的表面粗糙度值是既能满足要求,又能具有合理的管壳造价。越高的表面粗糙度,就代表加工难度越大,造价也越高,而相对于需要卡口的管壳体来说,表面粗糙度较大一些,在卡口体中进行卡口工艺时相对稳定。

2.2 管壳体卡口理论

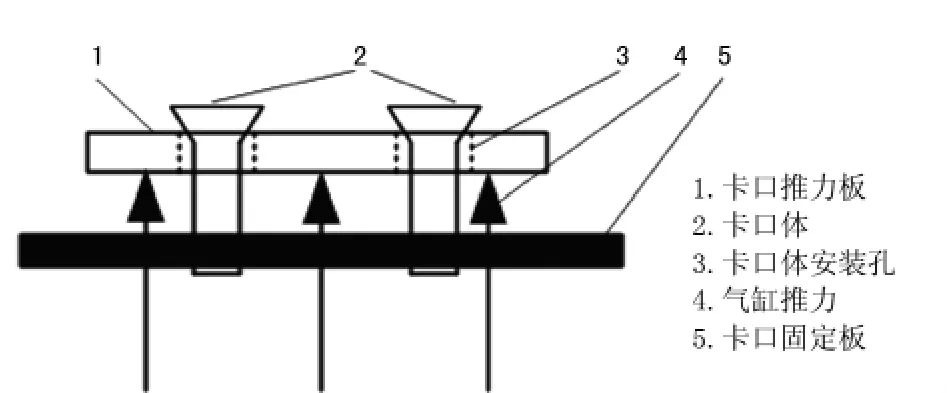

现有管壳体卡口机构包括卡口体,施力气缸,卡口环,锁紧螺母,管壳体卡口推力板和卡口固定板等,其中,作为管壳体的直接卡口施力构件,卡口体被套在卡口环中,进而镶嵌安装于管壳体卡口推力板和卡口固定板中,管壳体卡口推力板和卡口固定板中可放置1~20个组合好的卡口体机构,卡口体为倒锥形弹性器具[2],卡口体的下端被螺纹连接于卡口固定板上,其高度可以调节,高度确定后通过锁紧螺母锁紧,卡口推力板和卡口固定板的上下分离或靠近即带动卡口体上端的收拢与发散[3],这样就实现对管壳体的卡口工艺。上述的一次动作,即可实现单发或多发管壳体的卡口。

3 管壳体卡口机结构设计

3.1 管壳体卡口机原理

采用气缸推动卡口推力板带动卡口体,使卡口体上方收缩,从而卡口体完成对管壳体的卡口,基于这一原理,设计出管壳体卡口机,因此,管壳体卡口机的结构简图如图1所示。

图1 管壳体卡口机结构

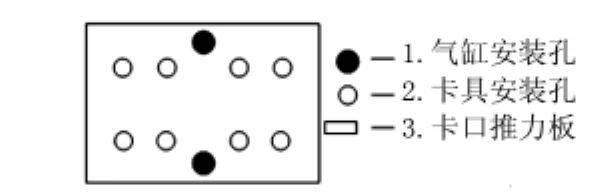

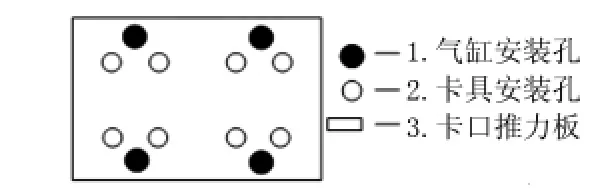

3.2 管壳体卡口机方案设计

通过改变施力气缸在卡口推力板和卡口固定板中的位置,设计出不同施力气缸位置的管壳体卡口机[4],以期获得卡痕深度和卡痕均匀度一致的管壳体,下面为管壳体卡口机第一套方案示意如图2所示,第二套方案为4个施力气缸对称分布式施力方式,其示意图如图3所示。

图2 两个气缸对称式安装方案

图3 四个气缸对称式安装方案

4 实验分析

4.1 实验结果分析

4.1.1 两种方案实验数据曲线图对照

控制气缸所通气压的高低,分别对于两种方案进行实验。将同一气压的不同方案下的管壳体卡痕平均深度做比较,实验采取多次卡口和多次测量的方法减小误差[5]。最后得出数据,作出曲线图如图4所示。

图4 两种方案数据曲线图对照

通过比较两种方案的管壳体卡痕深度,并从图4中可以看出,方案一和方案二在3.5个大气压之前卡痕深度值都趋于较大幅度的增长中,但相对而言,方案一增幅要大于方案二,而在3.5个大气压以后,方案一卡痕深度值仍有一定幅度的增长,且增长幅度要大于3.5个大气压之前,方案二在3.5个大气压之后,卡痕深度值有很小的增长幅度,基本趋于平缓增长,卡痕深度值基本趋于稳定。

4.1.2 卡痕平均深度值分析

记录下上述不同气压下两种方案所得的实验数据,进行计算分析,并从中得出某些实验结论,表1为对应气压由低到高情况下所记录的管壳体卡痕平均深度值。

表1 两种方案所得不同气压下卡痕平均深度值 /mm

通过以上实验数据的计算分析可知,方案二的卡痕平均深度要小于方案一的卡痕平均深度,且方案二的卡痕平均深度值的方差要小于方案一的卡痕平均深度值的方差,这说明方案二的卡痕平均深度值的变化幅度要小于方案一,方案二的卡痕平均深度值变化波动性较小。因此可知,同样的实验条件下,使用方案二可使管壳体卡痕质量比较统一及稳定。

4.2 管壳体卡痕影响因素分析

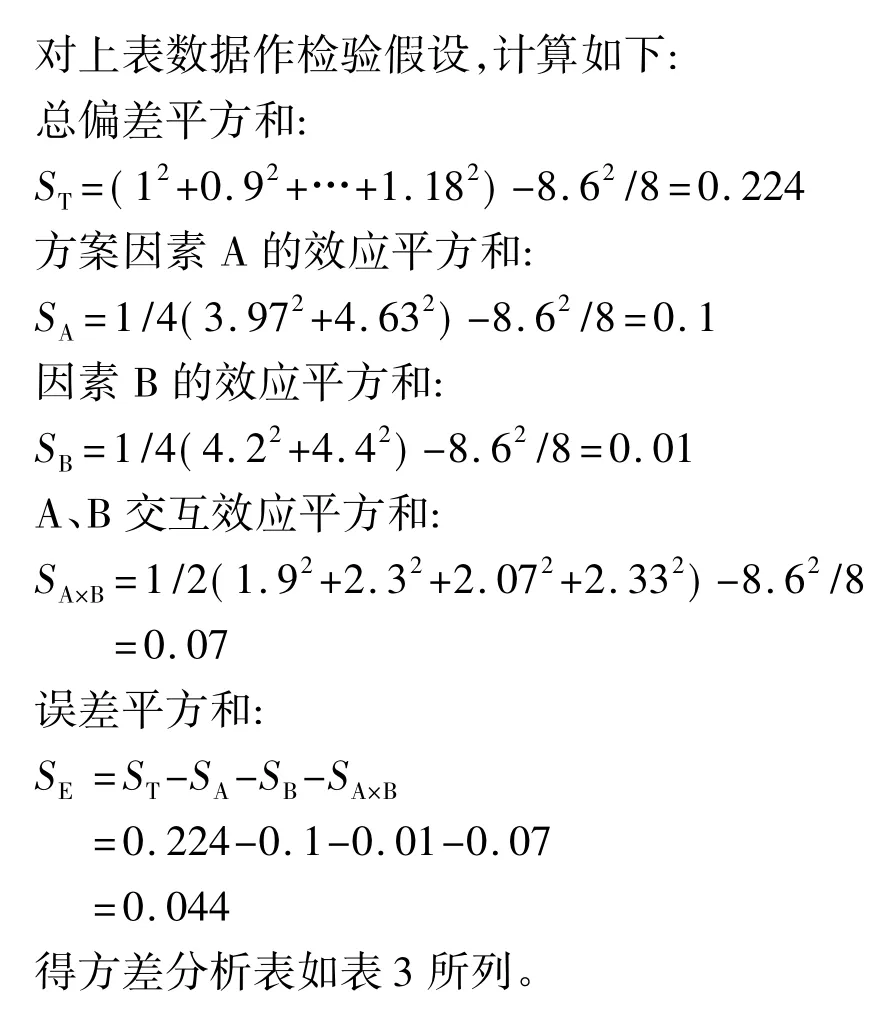

将气缸不同的位置分布作为因素A,所通气压高低作为因素B,对这两个因素各取两个水平,在其它条件相同的情况下,微量调节气缸所通气压的高低,分别对两种方案进行实验,每个实验重复两次,设各水平搭配下强度的总体服从正态分布且方差相同,各样本独立,主要分析气缸位置分布对管壳体卡痕是否

根据表1中方案一和方案二的实验数据,求出方案1的卡痕平均深度的平均值:有显著的影响(取显著性水平α=0.05),经过试验,测得管壳体卡痕深度值如表2所列。

表2 卡痕深度值/mm

表3 方差分析表

由于F0.05(1,4)=7.71,所以F0.05(1,4)<FA,所以在显著性水平α=0.05下,认为不同的气缸分布位置对管壳体卡痕深度一致性的影响是显著的,由于只是微量调节所通气压的高低,因此对于气压因素,F0.05(1,4)>FB。

5 结语

首先控制气缸所通气压由低到高,对两种方案进行多次试验,得到两种方案管壳体卡痕深度值随气压由低到高的变化,并分析了它们的平均值和方差,发现方案二的卡痕深度平均值要小于方案一的卡痕深度平均值,并且,方案二的卡痕深度值的方差要小于方案一的卡痕深度值的方差,这说明方案二的卡痕深度值的变化幅度要小于方案一,方案二的卡痕深度值变化波动性较小,因此可知,同样的实验条件下,使用方案二可使管壳体卡痕质量比较统一及稳定。

在两组间隔较小的气压值条件下,对不同气缸分布位置的两套方案进行实验,对实验数据进行双因素实验的方差分析,由于气缸所通气压是间隔较小的,因此气压因素影响应该是较小的,通过数据分析,可知气缸在卡口推力板和卡口固定板上的不同的安装位置对管壳体卡痕一致性的影响很大,因此,为了保证管壳体卡口之后有高质量的卡痕及卡口机好的稳定性,需要在设计时对气缸安装位置进行合理的分析。

[1] 李红军.基于OPC技术的通用家庭报警系统模型的研究[J].机电产品开发与创新,2007,20(1):57-58.

[2] 张福润,严晓光.机械制造工艺学[M].武汉:华中理工大学出版社,1998.

[3] 卢秉恒.机械制造技术基础[M].北京:机械工业出版社,1999.

[4] 荣烈润.面向21世纪的超精密加工技术[J].机电一体化,2003 (2):6-10.

[5] 李红军.基于BP神经网络的并联机器人运动学研究[J].机电产品开发与创新,2006,19(6):6-8.

The Effect of the Cylinder's Position Distribution on Clasp Mark of the Tube

YAN Long,LI Hong-jun,WANG Dong-feng,TANG Xing,ZUO Dan-ying

(Wuhan Teχtile University,Hubei Wuhan 430073,China))

For the existing squeezing machine of the tube,in most squeezing experiment of the tube,the depth of clasp mark of different tube that we can observed are different in the same experiment,the position distribution of cylinders is adjusted where are mounted in the squeezing fixed plate and squeezing driving plate,the experimental data is recorded and analysed,the effect of cylinder position distribution is explored on clasp mark of the tube.

cylinder;position distribution;tube;clasp mark

TH122

A

1007-4414(2013)05-0083-03

2013-08-22

严 龙(1987-),男,湖北随州人,硕士在读,主要从事工业机器人方面的研究工作。

李红军(1973-),男,硕导,主要从事工业自动化理论与应用方面的研究工作。