变频液压舵机驱动电机调速研究

2013-06-08施水娟董应超

施水娟,董应超

(南通职业大学,江苏南通 226007)

0 引言

船舶变频液压舵机是一种采用变频调速技术的新型液压系统,由变频器、交流感应电机、定量泵、转舵机构等构成,通过变频器改变电机的供电电源频率和电压来改变电机转速,调节液压回路流量,实现对转舵机构的控制。

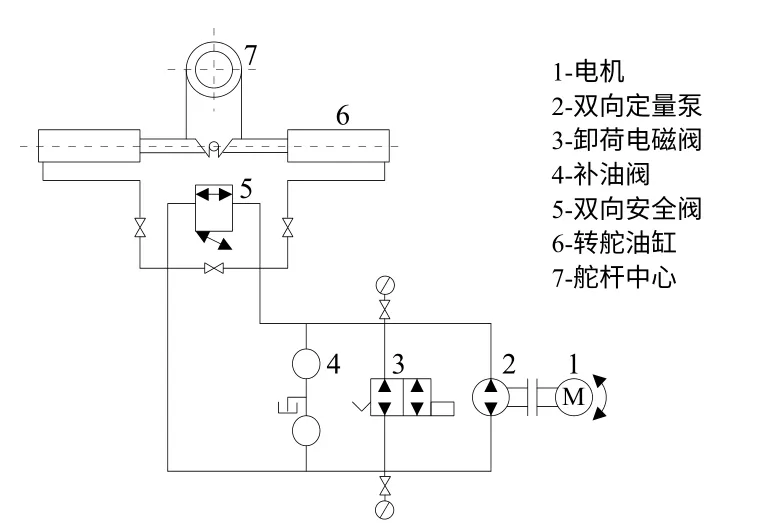

变频液压舵机的结构如图1所示。当操舵指令发出时,卸荷电磁阀得电,切断卸荷回路,感应电机根据控制信号的要求以相应工作转速和规定的方向驱动泵工作,推动转舵油缸转舵。当舵角达到要求后,变频电机转速下降至泵的最低稳定工作转速,同时卸荷电磁阀断电,系统卸荷[1]。

双向定量泵输出流量为:

图1 变频液压舵机结构原理图

其中:n为电机(液压泵)转速,qp为液压泵排量,p为电机极对数,s为电机转差率;fs为电机定子供电频率。

由式(1)可知,通过改变电机转速,从而改变油泵转速,最终改变泵的输出流量,以调节系统中液压马达的速度。电机作为驱动部件,其转速控制在整个变频液压舵机系统中至关重要。本文搭建了一个交流感应电机的转速调节系统,利用PID控制实现了电机的启动、升速、降速和停机。

1 调速系统硬件组成

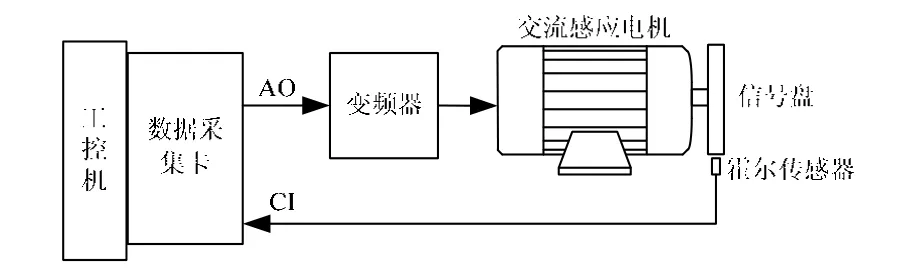

调速系统由工控机、数据采集卡、变频器、交流感应电机和霍尔转速传感器组成。工控机和数据采集卡是控制单元,在数据采集卡的模拟输出端输出电压,将该电压信号接入变频器的模拟量输入端,变频器根据输入的电压信号调节电机供电电源的频率和电压,从而调节电机转速。电机输出轴上装有测量转速用的信号盘,数据采集卡采集霍尔转速传感器的信号将电机实际转速作为反馈送入工控机,工控机进行PID计算,从而实现转速的闭环调节[2]。

图2 调速系统硬件组成

鉴于虚拟仪器技术和labview图形化变成的优点,数据采集卡采用NI PCI-6221。该数据采集卡具有模拟输入通道、模拟输出通道、数字通道和计数器通道。将数据采集卡的ao0作为变频器输入电压的产生通道,计数器ctr0作为转速信号的采集通道。交流感应电机选用台湾先川YP-50-11-4,额定功率为11 kW,极数为4。变频器采用LS产电SV110iS5-4VT,其输入信号采用单极电压输入(0~10 V),对应电机最高转速为0~4000 rpm。

2 调速系统程序

采用labVIEW编写实验程序,使用了NI提供的DAQmx和PID工具包。

2.1 转速测量

PID运算中PV(过程变量)是需要控制的对象,根据PV与SP(设定值)的偏差来进行调整,从而使PV进入稳态。因此,实际转速的测量是转速闭环调节的一个重要环节。

霍尔转速传感器采用南京新捷中旭CSHG-2型霍尔效应齿轮传感器,频率响应为10 Hz~20 kHz。测速用信号盘开有等间隔的60个短槽齿,齿形满足传感器测量要求。利用6221卡的计数器0对传感器的输出信号进行频率测量,程序框图如图3所示。每20 ms测量一次,由于信号盘进行了60等份,再将Hz转换成rpm,测得的频率值与转速值相等。因为霍尔转速传感器的低频响应差,所以低转速特别是零转速测量存在偏差[3]。

图3 脉冲频率测量程序框图

2.2 PID运算

利用 NI提供的PID工具包中的PID Autotuning.vi进行PID运算。将测得的实际转速值接入PID Autotuning.vi的PV端,设定转速值接入SP端。输出限制在0~1200 rpm,对应电压为0~3 V。因为要求舵机从一舷的最大舵角35°转到另一舷的最大舵角35°需要的时间不超过30 s,所以自整定参数中系统响应速度设为fast,控制器类型选择PID,期望值偏差设为1(保证在最大转速下油泵的流量稳定)。

转速输出值除以转速最大值1200 rpm,再乘以对应电压值3 V,得出电压输出值。利用DAQ的模拟输出vi,在模拟输出通道ao0上输出电压至变频器模拟量输入端,模拟输出的类型为单通道单样本。PID运算程序框图如图4所示,每20 ms进行一次[4]。

图4 PID运算程序框图

将SP和PV合成一个簇,在waveform chart中显示出来,并将SP和PV保存在excel文件中,以便后续分析。

3 调速试验

3.1 PID参数调整

增大P加快响应,减小偏差,但是P过大会产生超调和振荡。增大积分时间I减小超调,但建立时间变长。增大微分时间D,加快响应,减小超调,但对扰动抑制能力变弱。本文运用试凑法进行PID参数调整,步骤如下:

1) 调节P。逐步增大P,当PV振荡加剧并且偏差无法消除时加入I环节;

2) 调节I。从小到大增大I直到超调消失,此时建立时间延长[5]。

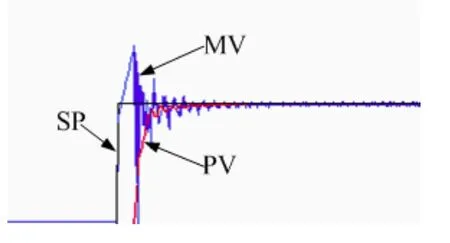

虽然参数D可使响应加快,但是输出量MV会出现严重抖动,如图5所示。为了延长电机寿命,将D设为0。

图5 参数D的影响

根据上述步骤,在大量实验的基础上,本调速系统的最佳PID参数确定为:P=0.8、I=0.0148。

3.2 分段实验

假定油泵的工作转速为800 rpm,最低稳定转速为200 rpm。据此,进行了0→200 rpm的启动过程、200→800 rpm的升速过程、800→200 rpm的降速过程和停机过程的实验,SP和PV的结果如图6所示。

从实验结果看以看出,启动、升速和降速三个过程都没有出现超调,建立时间为8 s左右,速度稳态偏差为±1 rpm,基本满足变频液压舵机的工作要求。因为本调速系统并没有使用零转速传感器(电涡流转速传感器),所以在停机时使用P调节。SP置0前,将参数I设为0,转速降到P调节稳态值88 rpm。当SP置0时,转速由88 rpm迅速下降到0,避免了因霍尔转速传感器低频响应差而引起的抖动。

4 结束语

变频液压舵机需要其驱动电机在规定时间内将油泵的转速由最低稳定工作转速上升到工作转速,舵角到位后,要回到最低稳定工作转速。本文搭建的异步感应电机变频调速系统模拟了这个工作过程,利用PID算法进行了电机启动、升速、降速和停机的实验。实验结果显示启动、升速和降速三个过程都没有出现超调,建立时间为8 s左右,速度稳态偏差为±1 rpm。

今后可通过安装零转速传感器、改进信号盘设计来实现转向判别等措施完善变频液压舵机驱动电机的调速系统。

[1] 朱钰, 郑超瑜, 蔡振雄.变频液压舵机系统的开发研究[J].机床与液压, 2008, 36 (8).

[2] 曾胜斌, 林少芬, 江小霞, 朱钰.基于LabVIEW船舶变频液压舵机测控系统的设计与实现[J].设计、制造及自动化, 2009.

[3] 邵显涛, 陈明, 李俊.基于霍尔传感器电机转速的单片机测量[J].电子测试, 2008.

[4] 陈树学, 刘萱.LabVIEW宝典[M].北京: 电子工业出版社, 2011.

[5] 胡寿松.自动控制原理[M].北京:科学出版社, 2001.