基于PLC的船舶锅炉控制系统设计

2013-06-08管旭

管旭

(渤海船舶职业学院电气工程系,辽宁省葫芦岛市125005)

0 引言

船舶燃油辅助锅炉的主要作用是产生蒸汽。锅炉的自动控制是实现无人机舱必不可少的重要组成部分,对其要求越来越高。船舶燃油辅助锅炉控制难度大,危险性高,因此对其控制系统提出了较高的要求[1]。PLC控制技术具有高可靠性、运用灵活等特点,已广泛地应用在自动化控制系统领域中[2],本文采用PLC控制技术作为实现船舶燃油辅助锅炉的自动控制的方法,该设计方案具有结构简单、使用方便、可靠性高、易于修改等优点,为完善船舶生产工艺、提高工作效率、实现无人机舱做出贡献,具有广阔的市场前景。

1 与船舶燃油辅助锅炉自动控制相关的工艺要求

锅炉水位、蒸汽压力、燃烧程序的自动控制及保护与报警是船舶燃油辅助锅炉自动控制包括的四个环节。以下是具体说明。

1.1 锅炉水位的自动控制

本文水位信号来自水位计对4个水位进行检测,分别为:下限水位、给水位、停给水位、上水位,信号通过开关量输入PLC进而控制水泵电机。为使系统全自动平稳运行,必须对锅炉给水实现几种控制,例如:合适给水量的控制、低水位联锁及报警处理、给水水泵电机故障时的联锁控制等,这也是本文对水泵电机的控制的目的。

1.2 锅炉蒸汽压力的自动控制

通过上述的水位控制,水位正常时,当前蒸汽压力采用压力传感器测量,通过压力开关将信号接入 PLC 的两点开关量输入,或者通过变送器将信号接入 PLC的一路模拟量输入,其目的是:实现大、小火的两级燃烧控制,实现压力上限保护及实时监视控制,即:

?

1.3 锅炉燃烧程序的自动控制

通过燃烧系统自动控制的被控参数-蒸汽压力对锅炉发出起动信号后,为防止点火时发生“冷爆”,先进行“预扫风”,用压缩空气大风量吹扫,即:油泵和风机自动起动后,把风门调到最大而不向炉膛内供油。“预扫风”结束后,进行点火操作。首先,自动把风门关到最小位置,然后,打开点火喷油电磁阀喷入少量燃油,接通点火变压器进行点火。如果点火成功,进入正常燃烧状态,此时,喷油电磁阀正常打开。自动控制系统要求点火成功后自动断开点火变压器。

1.4 自动安全保护和自动故障报警控制

对船舶燃油辅助锅炉进行控制,不仅难度大,而且危险性很高,所以完善的安全保护和故障报警系统对于这个控制系统尤为重要。本文采用4位BCD码的数码管来显示停炉、报警信号,即:高二位显示故障类别,低二位显示故障代码。

1) 当发生危险低水位、高汽压;中途故障熄火;风机失灵、电机过电流;长时间(如20 s)低油压等情况时,实施停炉,同时报警装置发出声光报警。

2) 为防止干扰信号引起误动作,产生误报警,系统对下列继电器动作信号延时一定时间报警:报警高水位、低水位、高汽压、低油温、高油温。

3) 为保证锅炉运行的连续性,如发生工作油泵电机出现过流、工作水泵电机过电流故障等故障时,备用泵将自动启动并取代故障泵继续运行。

4) 可通过编程器调看辅锅炉运行时间。

5) 管理人员要关注操作面板上的维护周期指示灯,通过它,关注锅炉是否到达维护周期。需要注意的是:系统经过检修维护后,管理人员一定注意按下维护周期复位开关,使PLC内部定时器清零复位,重新计时。

综上所诉,本控制系统按照要求在 PLC中编制用户程序,完成以下功能:①要实现全自动起、停控制:给水、扫气、点火、燃烧等;②对于锅炉保养维护的定期定时自动提示,及其对于超期不维护系统的自动闭锁等;③根据自动控制要求,为配合燃烧,PLC编制的用户程序要能实现:自动起停风机、电机和开闭风门,以完成扫气工序,并且,根据燃烧情况控制风门的大小;④PLC 用户程序还要能够实现相关的控制处理,如:风机、电机故障;炉内压力超限联锁;燃器发生故障的联锁控制和报警处理;报警联锁等。

2 PLC机型的选择及I/O的确定要求

在满足控制功能的前提下,根据控制系统中输人、输出信号的种类、参数等级和负载要求,保证系统可靠、安全、经济及使用维护方便,选择能够满足输入输出接口需要的机型,是PLC机型选择的基本原则。特别要注意的是:电压和电流的问题。

实际设计中要考虑以下几个方面的问题[3]:

1) I/O点数的确定(一般可考虑10%~15%的备用量);

2) 确定用户程序存储器的存储容量,一般的估计方法是:(输入+输出)×(10~12)=指令步数;

3) 响应速度;

4) 输入输出方式以及负载能力。

3 系统设计

3.1 系统硬件设计

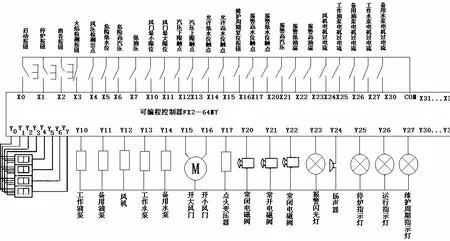

根据船舶辅助燃油锅炉控制系统及PLC机型的选择及I/O的确定要求,本文中船舶辅助燃油锅炉控制系统采用日本三菱公司的FX2—64MT PLC,具有运行速度快,功能强等特点,I/O总数为64点,如图1所示,为本设计系统输入/输出硬件组成,占用输入26点(输入6点备用),输出24点(输出8点备用)。

图1 硬件接口

3.2 系统软件设计

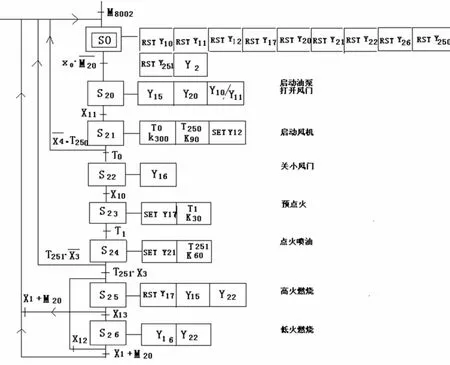

按照船舶辅锅炉控制全自动工作流程,根据辅锅炉控制要求,图2给出了系统软件设计。

图2 软件编程

4 总结

本文采用 FX2N-64MTPLC 对船舶辅助锅炉控制系统进行改造,从试运行结果看,经改造后的系统在可靠性方面取得了良好的效果,不仅改善管理人员的劳动强度及工作条件,为船舶机舱无人化作出贡献,而且提高了船舶运行的经济性,对于提高船舶的经济效益有巨大意义。

[1] 陈义亮.船用锅炉与汽轮机[M].大连:大连海事大学出版社, 1996.

[2] 程周.可编程控制器技术与应用[M].北京:电子工业出版社, 2002.

[3] 万太福,唐贤永.可编程序控制器及应用,重庆:重庆大学出版社,1994年.