户外电力防误锁具防腐探究

2013-06-06郭文峰

郭文峰

(长园共创电力安全技术股份有限公司,广东珠海 519085)

0 前言

随着我国经济的飞速发展,电网建设规模的不断扩大,电力安全问题日益突出,防误锁具的应用使得电力系统操作更加规范化和科学化,有效地避免了大量人为事故的发生。本文谈及的机械编码锁广泛地使用于电力行业输配电网上,是电力系统的智能控制的重要一环。

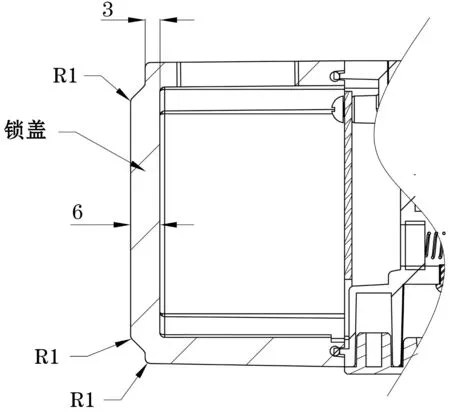

在市区的户外110 kV的配电区中手动地刀闭锁和接地线闭锁以及机构箱门闭锁等中均采用了机械编码锁进行智能在线控制,电网在送配电切换和检修时,工作人员只有得到中央控制系统的许可才能使用电脑钥匙或类似物进行解锁,其原理是电脑钥匙上的读码头读取防误锁具上的读码片,成功后旋动钥匙解锁,最后按工作票流程进行操作,以避免人为事故发生,见图1,图2,图3。

1 问题现状及成因

1.1 问题现状

由于在户外使用,特别在海边或化工厂附近,时间长易发生严重腐蚀,其表象主要有以下几种:

图1 闭锁手动地刀

图2 闭锁机构柜门

图3 闭锁接地线

(1)长期在室外的锁具,靠阳光面的起泡现象大于阴暗面,见图4。

(2)离化工厂近处的锁具,表面酸化严重,电镀表面呈片状,层层剥落,见图5。

(3)靠海边的锁具,表面盐化多,可擦去盐类粉末,但不久会有锈迹,见图6。

1.2 孔洞、裂纹腐蚀的成因

此款机械编码锁壳体采用的是铝合金压铸成

图4 起泡

图5 酸化

图6 盐化

再分析导致锁具起泡的直接原因,归纳起来大概有以下几种。型,表面镀铬;其坚固,体积轻,且表面亮丽,深受用户的喜欢。铝是元素周期表中第三周期主族元素,为面心立方晶格,无同素异构转变,延展性好、塑性好,可进行各种机械加工[1]。然而铝及其合金由于结构设计、压铸工艺造成孔洞、晶间裂纹、杂质混入等情况,加之其腐蚀电位较负,故全面腐蚀比较严重。铝合金的腐蚀形态常见的有:点腐蚀、电偶腐蚀、缝隙腐蚀、晶间腐蚀、丝状腐蚀和层状腐蚀。所以提高压铸工艺质量,采用科学合理的表面处理工艺对于克服铝合金表面性能的缺点,延长其使用寿命,提高其防护性、装饰性和功能性意义重大。

压铸,是压力铸造,是将液态金属或半液态金属,在高压作用下,以很高的速度填充到压铸模的型腔中,并在压力下快速凝固而获得铸件的一种方法。压铸时常用压力从几兆帕至几十兆帕,填充起始速度在0.5~70 m/s;压铸时的熔料温度,铝合金一般从610 ℃~670 ℃,模具温度一般为合金温度的三分之一。一般在设计时,铝合金的壁厚按表面积大小来划分,合理的应该是在表面积在400 mm2内壁厚小于5 mm,大于400 mm2壁厚小于6 mm,圆角取1/2壁厚≤R≤壁厚;压铸件壁厚壁厚不能太薄,太薄会造成铝合金熔料填充不良,成型困难;但随着壁厚的增加,其内部气孔、缩孔等缺陷也随之增加,另外应尽量保持壁厚截面的厚薄均匀一致。适当的圆角也会避免应力及裂纹,有利于压铸成型[2]。从图7、图8实物锁盖的截面可以看出壁厚不均,从6 mm 过渡到3 mm,变化较大,过渡的圆角也偏小,只有1 mm,这些因素都不利于压铸成型,易造成裂纹和气孔。

另一方面,对于图6,从显微结构下看起泡面,图9放大100倍,图10放大300倍,可以发现凸起泡状有微细裂纹。进行能谱成分分析,化学元素Zn、Na和O的含量很高,严重影响镀层的结合力,Cu 的含量很低,在铝合金成分要求之内,说明镀层中可能不存在铜镀层[3]。

图7 机械编码锁外形

图8 机械编码锁局部剖面

图9 100倍显微结构

图10 300倍显微结构

(1)孔洞

孔洞主要是气孔(见图11)和收缩孔(见图12),气孔往往是圆形,而收缩孔多数是不规则形。

气孔产生原因:①金属在充型、凝固过程中,由于气体侵入,导致铸件表面或内部产生孔洞;②涂料挥发出来的气体侵入;③合金液含气量过高,凝固时析出。当型腔中的气体、涂料挥发出的气体、合金凝固析出的气体,在模具排气不良时,最终留在铸件中形成气孔。

缩孔产生原因:①金属液在凝固过程中,由于体积缩小或最后凝固部位得不到金属液的补充,而产生缩孔;②前面提到的厚薄不均或局部过热,造成某一部位凝固慢,体积收缩时表面形成凹坑。

图11 气孔

图12 收缩孔

图13 裂纹

由于气孔、缩孔的存在,使铝合金在表面处理时,孔洞可能会进水,当电镀后进行烘烤时,孔洞内水会变蒸汽,体积膨胀,因而导致铸件表面起泡。

(2)裂纹(见图13)

铝合金裂纹主要有水纹、冷隔纹、热裂纹[4]。产生的原因为金属液在充型过程中,先进入的金属液接触型壁过早凝固,后进入的金属液不能和已凝固层熔合为一体,在铸件表面对接处形成叠纹,出现条状缺陷。水纹则一般在铸件表面浅层,而冷隔纹可能渗入铸件内部。热裂纹产生的原因为:①前面提到的设计时厚薄不均,圆角过小等,凝固时产生应力;②过早顶出,金属强度不够;③顶出时受力不均;④过高的模温使晶粒粗大;⑤有害杂质存在。裂纹存在后,电镀时溶液会渗入到裂纹中在烘烤时转化为蒸汽,气压顶起电镀层形成气泡。

所以上述分析可以解释图6,为什么朝阳面容易起气泡,因为该面直接被太阳照射,温度上升比阴暗面高,内部的气孔,缩孔及裂纹中的液体气化出来,顶起电镀面形成气泡。

1.3 酸化腐蚀的成因

SO2和NO2的大量排放,会造成局部地区出现酸雨,大大加速了包括铝的许多材料的大气腐蚀破坏,单一的NO2对铝的大气腐蚀的影响并不十分明显。

1.4 盐雾腐蚀的成因

海边的特点是空气潮湿,含NaCl即盐成分比较多。而盐雾对金属材料的腐蚀,主要是导电的盐溶液渗入金属的内部发生电化学反应,形成“低电位金属-电解质溶液-高电位杂质”微电池系统,发生电子转移,作为阳极的金属出现溶解,形成新的化合物即腐蚀物。金属保护层和有机材料保护层也同样,当作为电解液的盐溶液渗入内部后,便会形成以金属为电极和金属保护层或有机材料为另一电极的微电池[6]。

盐雾腐蚀破坏过程中起主要作用的是氯离子。若有水或者暴露在大气中几个月以后,最初形成的γ-Al2O3的外层转变为已薄层γ-AlOOH,然后又在γ-AlOOH上覆盖一层Al(OH)3(也可写成Al2O3·3H2O),它在pH 较大范围内保持稳定[7]。但铝的氯化物具有可溶性,在户外暴露的铝表面的氯离子具有很强的穿透本领,进入腐蚀产物层。Cl_通过竞争吸附,逐步取代Al(OH)3表面上的OH-生成AlCl3,如下方程式:

2 解决措施

从上面的腐蚀成因可以知道,如果表面处理不当,尽管铝合金的表面氧化膜具有耐腐蚀性,它的生成是迅速而且致密的,且在大气环境下有自修复性,但特定条件下,还是难以抵挡腐蚀的侵入,因此需要制定相应的整改措施。

2.1 结构整改措施

前面图8 了解到锁盖厚度从6 mm 到3 mm 厚薄不均;圆角1 mm过小;这些都可能在压铸时产生孔洞,裂纹;对此,图14在局部偏厚部分改为等壁厚3 mm;考虑强度问题,增加数条横纵交叉的加强筋,保证了部件的坚固性。增大了圆角,通常为R4,最小外圆角为R2,减少应力集中导致的裂纹发生。

图14 机械编码锁改善后局部剖面

2.2 压铸工艺整改

针对前面提到的铝合金压铸过程的缺陷,在工艺上从以下几个方面入手。

(1)消除气孔:①、选择有利于型腔内气体排除的浇口位置和导流形状,避免金属液先封闭分型面上的排溢系统;②、直浇道的喷嘴截面积应尽可能比内浇口截面积大;③、提高压室充满度,尽可能选用较小的压室并采用定量浇注;④、在满足成型良好的条件下,增大内浇口厚度以降低填充速度;⑤、在型腔最后填充部位处开设溢流槽和排气道,并应避免溢流槽和排气道被金属液封闭;⑥、深腔处开设排气塞,采用镶拼形式增加排气;⑦、涂料用量薄而均匀,燃尽后填充,采用发气量小的涂料;⑧、炉料必须处理干净、干燥,严格遵守熔炼工艺;⑨、调整压射速度,慢压射速度和快压射速度的转换点;⑩、降低浇注温度,增加比压。

(2)消除缩孔:①、遵守合金熔炼规范,合金液过热时间太长,降低浇注温度;②、适当提高比压;③、加大溢流槽容量,增厚溢流口;④、提高压室充满度,采用定量浇注;⑤、适当改善浇注系统,以利压力很好地传递。

(3)消除裂纹:①、修正模具结构;②、提高模具工作温度;③、缩短开模及抽芯时间;④、严格控制有害杂质,调整合金成份,不能有过高的Si、Na、Zn含量。

2.3 表面处理工艺整改

铝合金的表面处理对于其防腐是非常重要的,常见的铝合金表面处理主要有阳极氧化、钝化、喷砂,喷塑及表面镀覆等;阳极氧化、钝化、喷砂达不到客户光亮度要求,而且耐腐蚀强度不够;而整体喷塑后不易拆,且拆后密封性差,无法满足后装配及维修要求;表面镀覆是比较理想的方法,方法大致有电镀、化学镀、电化学处理、化学处理;它的表面光亮度、耐腐蚀性,能达到客户不同的质量要求。本制品选择的是电镀。

先认识一下电镀,它是指借助外界直流电的作用,在溶液中進行电解反应,使导电体的表面沉积金属或合金层的方法,见图15。镀层按电化学性质分为阳极性镀覆层和阴极性镀覆层。如镀镍的主要反应化学方式为:

图15 电镀原理图

在阴极上的反应为:

在阳极上的反应为:

电镀层的抗腐蚀性能则主要取决于镀层的厚度和暴露的环境等。使用的环境条件越恶劣,需要的镀层越厚。

这里将使用的条件分成0~4 级。0 级,条件十分良好,表现为:空气清洁,工作环境湿度低于60%的室内条件;1级,条件良好,表现为:工作环境湿度低于70%的室内条件;2 级,条件一般,表现为:城市的室外条件或可产生冷凝作用的室内条件;3 级,条件恶劣,表现为:工业区的室外条件或高湿度的条件;4 级,条件十分恶劣,表现为:海上室外条件或少量腐蚀气体的条件或高湿度的热带条件[8]。

而作为基体为铝合金的压铸件,采用镀层为单纯是铜、锌、镍难以达到实验条件,在相同条件下,铜+镍+铬的镀层则表现的优秀一些[9]。但镀层的厚度是关键指标,如同样为铜+镍+铬,但当其中镍层最小厚度为30 μm 只能满足3 级使用条件,而使用在化工厂附近或海边则镍层最小厚度需要大于50 μm 才能满足要求。实际在电镀操作时,计算时间则采用下面计算公式更为直接。

镀层厚度d 的计算公式(d:μm):d=(K×Dk×t×ηk×100)/(60×ρ)[10];

电镀时间t 计算公式(t:min):t=(60×ρ×d)/(K×Dk×ηk×100);

其中:ρ为电镀层金属密度(g/cm3);Dk为阴极电流密度(A/dm2);ηk为阴极电流效率(%)。

例如:已知镀镍液电流效率ηk为95%,Dk为15 A/d㎡,查得镍的K为1.095,ρ为8.9,则:

d=(K×Dk×t×ηk×100)/(60×ρ)=(1.095×15×1×0.95×100)/(60×8.9)=2.922 μm。

电镀1 分钟后所得镀层厚度近3 μm,则得到50 μm的镍镀层需要约17分钟。

当然在电镀前对基体表面的前处理往往是提高电镀层的结合力的有效办法,据统计,60%的电镀不良品是由于前处理不良所造成的。一般工艺流程为:化学除油→热水洗→冷水洗→酸洗→冷水洗→出光→冷水洗→电化学除油→热水洗→冷水洗→弱腐蚀→电镀。同样后处理则是在电镀后对镀层进行各种处理用来增强镀层的各种性能,对提高耐腐蚀性有较好作用,方法有钝化、中和、着色、防变色、封孔等。

3 结语

从上面数据可以知道,本文提到电力防误锁具使用在户外严酷环境下,要达到良好的防腐效果是综合性措施改进,涉及到产品的结构、选材、压铸成型工艺,表面的电镀质量,前后处理的保证等,只有均按规范来操作才能取得最终的结果,经过各方面的努力,此款电力防误锁具按上述整改后,经过各方检测已达到了理想状态,并得到了用户的好评,同时企业也收到了良好经济效益,见图16。

图16 改善后机械编码锁

[1]武恭,姚良均.铝及铝合金材料手册[M].北京:科学出版社,1994.

[2]徐灏,蔡春源,严隽琪,等.机械设计手册第2版第3卷[M].北京:机械工业出版社,2000.

[3]吴兵.铬镀层的性能及影响因素[J].腐蚀与防护,2000,11(21):502-504.

[4]Chen G S,Wan K C,Gao M,et al.Transition from pitting to fatigue crack nucleation a 2024-t3 aluminum alloy[J].Materials Science and Engineering,1996,A219:126-132.

[5]Ruiza J,Elicesa M.The role of environmental exposure in the fatigue behavior of an aluminum alloy[J].Corrosion Science,1997,39(12):2117-2141.

[6]李克,孙宝德,王俊,等.铸铝合金在潮湿大气中的腐蚀及微观机制[J].上海交通大学学报,1999,33(7):789.

[7]安百钢,张学元,韩恩厚,等.铝和铝合金的大气腐蚀研究现状[J].中国有色金属学报,2001,11(s2):11-15.

[8]王健石.电子设备结构设计标准手册[M].北京:中国标准出版社,2001.

[9]夏兵.镀铬层的性能与影响因素[J].腐蚀与防护,2000,11(21):502-504.

[10]胡传炘.表面处理技术手册[M].北京:北京工业大学出版社,1997.