汪家寨洗煤厂原煤运输系统控制过程自动化改造

2013-06-06周大嵩

周大嵩,陈 芳

(汪家寨洗煤厂,贵州六盘水 553009)

0 引言

汪家寨洗煤厂原煤运输系统始建于1968 年,已有40 多年的历史。其间,由于设备不断增减、更新及系统改造,生产工艺发生了很大的变化,造成原有集中控制系统不能适应生产需要,大、小系统集中控制失去闭锁,设备起停、闭锁关系十分混乱,不能确保两矿原煤正常运输,同时也为生产带来了极为严重的安全隐患。

1 原煤运输系统生产工艺

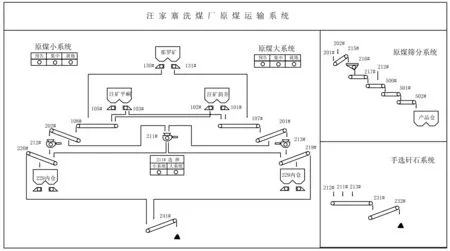

原煤生产流程如图1所示。

2 控制系统构建

2.1 控制要求

(1)大、小系统独立控制,互不影响。

(2)设备满足逆煤流起车,顺煤流停车。

(3)给煤机方面:

那矿:130#给煤机进入小系统闭锁,131#给煤机进入大系统闭锁。

汪矿:101#给煤机与大系统闭锁;102#给煤机与小系统闭锁;103#给煤机能够选择性的分别进入大系统闭锁或小系统闭锁。

(4)破碎机方面:

212#为小系统破碎机,进入小系统闭锁;

213#为大系统破碎机,进入大系统闭锁;

211#为大、小系统备用破碎机,可选择性的分别进入大、小系统闭锁。

注:当211#进入大系统时,213#退出大系统闭锁;211#进入小系统时,212#退出小系统闭锁;退出闭锁的破碎机可实现就地开停车。

(5)现场再起功能:

107#、108#可现场起停设备,只对相应给煤机闭锁,不影响大、小系统的集中闭锁状态;

破碎机可现场起停设备,只对相应的后级设备联锁起停,不影响各自系统的集中闭锁状态;

图1 原煤生产流程图

(6)预告信号:设备起动预告信号为间断铃声,外加灯光闪烁,信号预告时间为30秒。

(7)集中、就地:

大、小系统可分别实现集中和就地转换,在集中就地转换过程中,设备不能停止运转;

在就地状态下,设备可以就地起、停任意一台设备,不受前级设备闭锁;

在集中状态下,除有再起动功能的岗位,其余岗位只能通过停车按钮停下本级以后的设备(含本级),不能起动任何设备。

(8)起车:正常情况为集中控制室集中起车,按动起车按钮后系统进入预告状态,发出预告信号,30秒预告信号结束后,按照逆煤流方向启动设备;在启动过程中可按急停按钮终止启动过程。

(9)停车:正常情况下,由集控室按动停车按钮,设备按照顺煤流方向将皮带机上的负荷卸空后逐级停车;事故状况可按动急停按钮瞬间停下各自系统中的全部设备。

2.2 控制系统总体设计

由于控制过程极为复杂,采用传统继电器电路需要使用大量的中间继电器、时间继电器、计数器等电气元件,大大增加改造费用。而且,改造工程量也十分巨大,施工时间很长,影响矿井生产,不具备操作性。要满足原煤运输安全性需要,又要减少改造费用及影响时间,采用PLC 可编程控制来实现原煤运输系统升级改造是最佳选择。

2.3 系统硬件构成

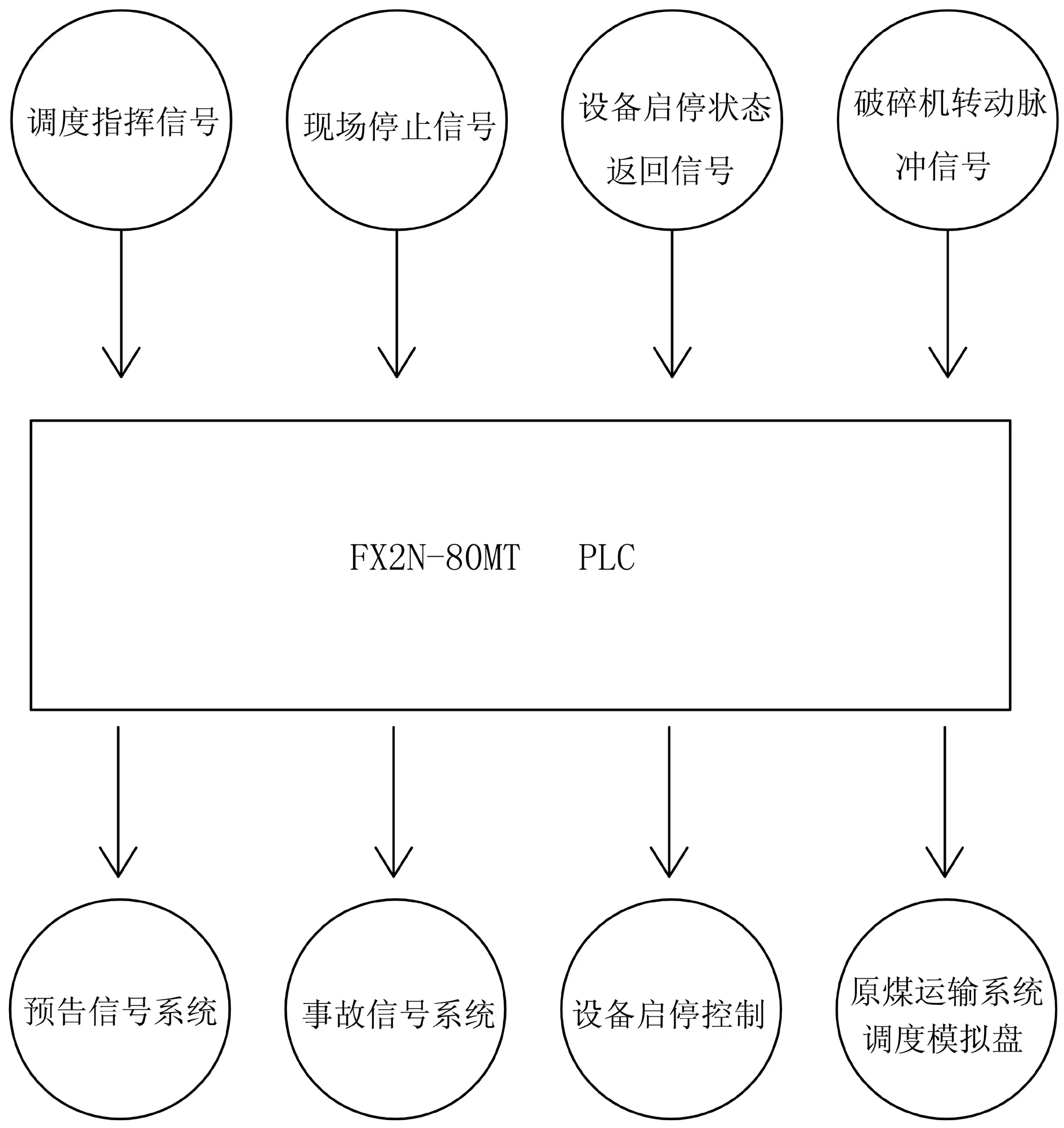

图2 控制系统

控制系统由PLC 可编程控制器、中间继电器、接触器、破碎机转速感应器、连线、按钮、选择开关组成,PLC 可编程控制器是整个控制系统的核心,也是控制系统的信息处理中心和设备启、停控制中心,负责接收和执行调度控制员的指令、处理破碎机转速信号、判断设备的启停状态等。它还可根据系统运行控制需要,智能控制系统中每台设备的启动、停止及连锁、闭锁关系,全面实现生产过程自动控制的需要。

2.4 系统软件设计

软件设计采用三菱PLC 专用设计编程软件GX Developer进行软件编程。

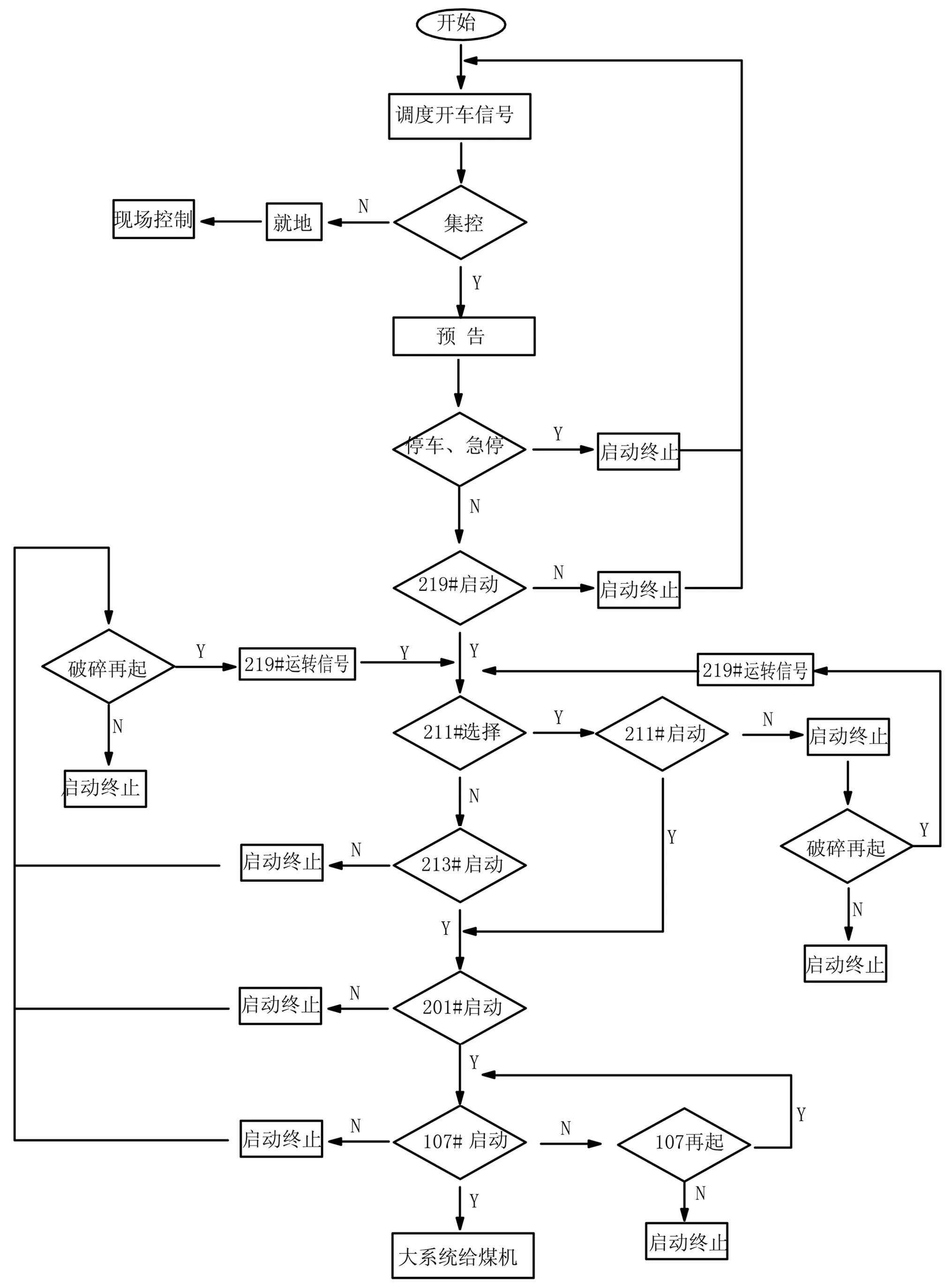

程序设计:PLC 接受调度信号,判断系统选择是否在集中状态,如果不在,所选系统进入现场控制状态,设备无闭锁,由现场控制设备的启停。如果在集中状态,系统进入预告信号阶段,发出间断性的声光警示信号,再判断是否有停车或急停指令,有停车或急停指令,起车过程终止返回开始状态,无停车或急停指令,预告信经30秒后,起动顺煤流中的最末级设备,PLC 通过现场设备返回信号判断设备是否正常起动,如设备未正常起动,起动过程终止返回开始状态,如设备起动正常则系统进入破碎机起动环节,PLC 将首先判断破碎机的选择指令,决定破碎机的投切及备用状态,在破碎机环节中PLC 将判断设备的开、停状态,同时还将判断破碎机是否有堵转信号,如果有堵转信号或起动不正常信号,起动过程将会终止并返回本级,等待再起车信号,直到设备正常后,进入下一级起车程序,当所有设备起动正常后,PLC 将为选定的给煤机发出可以开车的信号,由现场起动给煤机,起动过程结束。

图3 程序方框图

图4 外部接线图

系统在集中状态时所有设备满足闭锁关系,当调度发出停车指令时,PLC 将按照顺煤流方向逐级停车,当PLC 接到急停指令时,将立即停止系统中的全部设备,程序框图见图3。

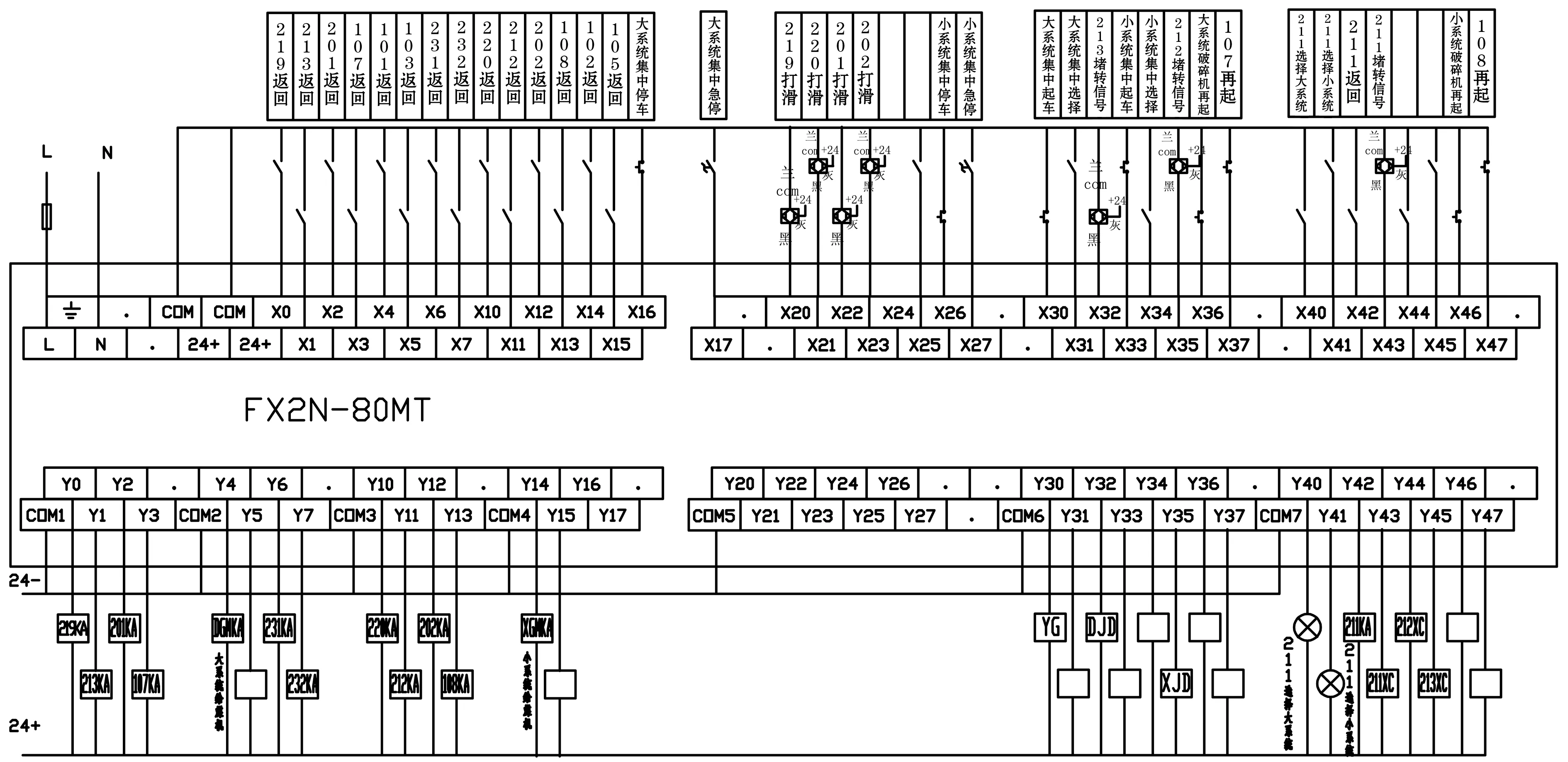

2.5 PLC外部接线

PLC外部接线如图4所示。

3 运行效果

该厂自己探索、攻坚克难,用最少的投入、最少影响时间、最少工作量、最少安装空间,成功对原煤运输系统实施自动化改造,有效解决了汪家寨洗煤厂原煤运输系统中的安全隐患,完善了工艺流程和设备保护装置,保证了原煤运输的安全性、可靠性,机电设备事故率大幅降低,长期以来困扰生产的破碎机易堵难题也得以根本解决。据统计,仅减少破碎机堵塞一项,每年就达300小时以上。

本次改造是该厂精心设计、大胆尝试的一次成功范例,实现了科学技术向生产力的转换,在减少岗位人员劳动工作量的同时,有力提升了原煤运力,为该厂原煤运输安全生产做出了突出贡献。

4 结束语

PLC可编程控制器具有结构简单、体积小、能耗低、可靠性高、功能强大等突出优点。同时,它在系统的设计、安装和调试工作上简便易行,特别在针对复杂控制系统的运用中有得天独厚的优势,是一种性价比很高的电气控制设备。在生产过程中用好PLC,可为安全生产提供良好的条件。