综采放顶煤工作面高位钻孔优化布置问题研究

2013-06-05王海涛吴祥业

王海涛,吴祥业

(黑龙江工业学院资源工程系,黑龙江鸡西 158100)

使用高位钻孔抽放瓦斯技术是治理综合放顶煤工作面采空区瓦斯,实现高产高效有效途径之一。[1]煤层开采后,在上覆岩层中形成冒落带、裂隙带、弯曲下沉带,其中冒落带、裂隙带为瓦斯运移的主要通道,也是瓦斯积聚的主要场所。高位钻孔主要作用是通过抽放围岩或采空区瓦斯,在上邻近层瓦斯向采空区运移时进行拦截,从而解决上隅角和回风流瓦斯超限的问题。[2]

1 工作面概况

(1)煤层赋存情况。

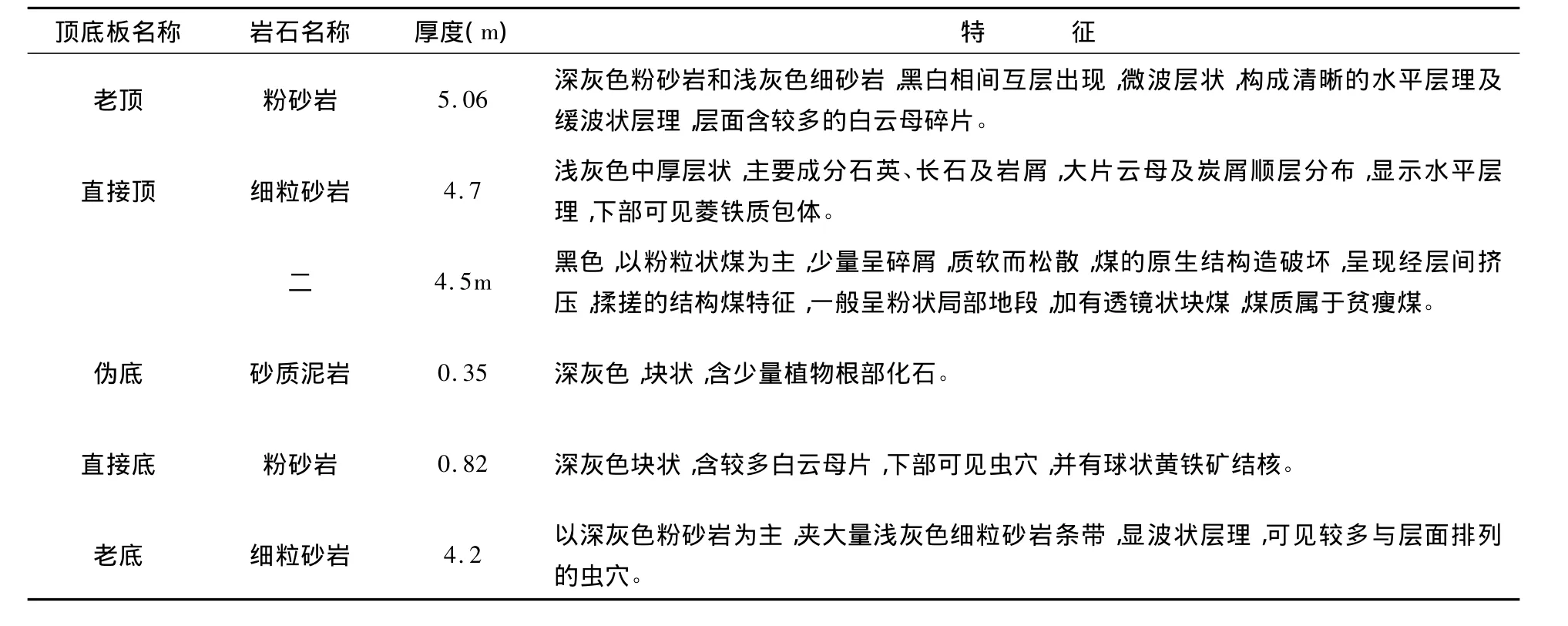

云盖山煤矿一矿21110综采工作面采二煤层,通过地质资料分析和掘进过程中地质揭露情况,该工作面范围内二煤赋存稳定、结构简单、属“二软一硬”煤层(煤层软、底板软、顶板硬),全区可采。煤层走向 NE30°~40°,倾向SE55°~48°,倾角14°~18°,平均 16°。煤层普氏硬度系数f≤0.37,煤层平均厚度4.5m。煤层顶底板情况见表1。

表1 煤层顶底板情况表

(2)水文地质。

二煤层顶板以寒武系上统白云质灰岩含水层以崮山组白云质灰岩为主,区内共有十四孔见该层灰岩,区域侵蚀基准面以上发育大中型的岩溶裂隙、溶洞等,钻孔所见多为蜂窝状溶孔,两孔见有溶洞,最大高度1.30m。

(3)开采方法。

二煤层采用走向长壁后退式综合机械化放顶煤采煤方法,采取全部垮落法处理采空区。

2 高位钻孔优化布置

(1)布置依据。

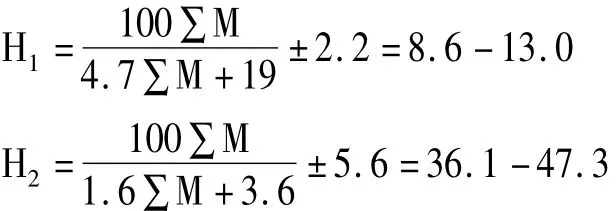

①经验公式法。

煤层顶板冒落带、裂隙带高度是确定高位钻孔布置重要因素。可以利用矿井多年积累的经验公式确定两带高度。二1煤层顶板为中等硬度的砂岩,故采用下面经验公式计算垮落带和裂隙带高度:[3,4]

H1为冒落带高度,H2为裂隙带高度,M为累计煤层采高,取4.5m。设计钻孔深度要穿过垮落带,进入裂隙带3m左右,进入采空区不小于一个周期来压步距。

②现场考察方法。

利用体积分数法对工作面冒落带高度进行现场考察,根据抽放过程中的始抽段、高体积分数段和衰减段,来分析确定冒落带及裂隙带高度,从而为钻孔参数优化提供依据。

③钻场位置及钻场间距确定方法。

钻场间距则取工作面顶板周期来压步距的整数倍,即使用下面经验公式:[5]

图1 高位钻场布置图

式中:h为岩层的厚度,取平均厚度14.74m;

Rt为岩层的极限抗拉强度,取148.7MPa;

q为岩梁所受的载荷,取107.7MPa。

(2)布置方法。

21110回风顺槽全长1220m,原设计为每隔20m布置一个钻场,每个钻场布置6个钻孔,钻孔深度在90~110m之间,角度在3~20°之间(与巷道中心线夹角),抽放钻孔要求控制巷道外帮30m;后根据裂隙带和冒落带高度的确定,以及体积分数法对工作面冒落带高度进行现场考察,将原设计改为每隔40m布置一个高位钻场,每隔钻场布置5个钻孔,钻孔深度在82~84m之间,角度在2~11°之间(与巷道中心线夹角),如图1所示。

(3)效果检验。

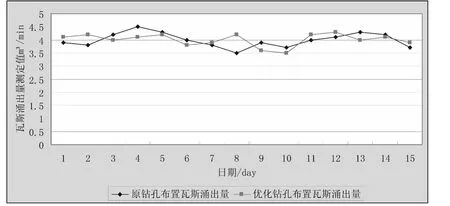

分别对原钻孔布置和优化钻孔布置抽放后的综采工作面上隅角采空区,进行为期半个月瓦斯涌出量测定并进行比较,比较结果如图2所示。

图2 瓦斯涌出量比较图

从图2中可以看出,优化钻孔布置后,减少钻孔进尺量的同时没有影响瓦斯治理效果,从而实现综采工作面的安全生产。

3 结论

(1)经钻孔优化布置后,平均每个钻场节省打钻进尺150m,21110回风顺槽共30个钻场,共节省打钻进尺约4500m。

(2)高位抽放钻孔孔优化布置,为矿井21110综采工作面瓦斯综合治理提供了一条有效途径,通过理论公式和现场实践摸索出钻孔布置技术,能够使用到其他综采工作面,实现矿井安全生产和经济技术效率。

[1]中国煤炭工业劳动保护科学技术学会.瓦斯灾害防治技术[M].北京:煤炭工业出版社,2007:15-16.

[2]高洋,赵志强,丁自伟,等.高位钻孔瓦斯抽放技术在开滦矿区的应用[J].中国煤炭,2011(37)2:84-86.

[3]国家煤矿安全监察局.煤矿防治水规定释义[M].徐州:中国矿业大学出版,2009:117-118.

[4]王福厚.高位钻孔抽放瓦斯冒落带及裂隙带高度确定方法[J].哈尔滨:煤炭技术,2008(27)8:75-76.

[5]武光辉.利用高位钻孔抽放技术治理综采工作面上隅角瓦斯积聚[J].北京:煤矿开采,2009(86)2:91 -95.